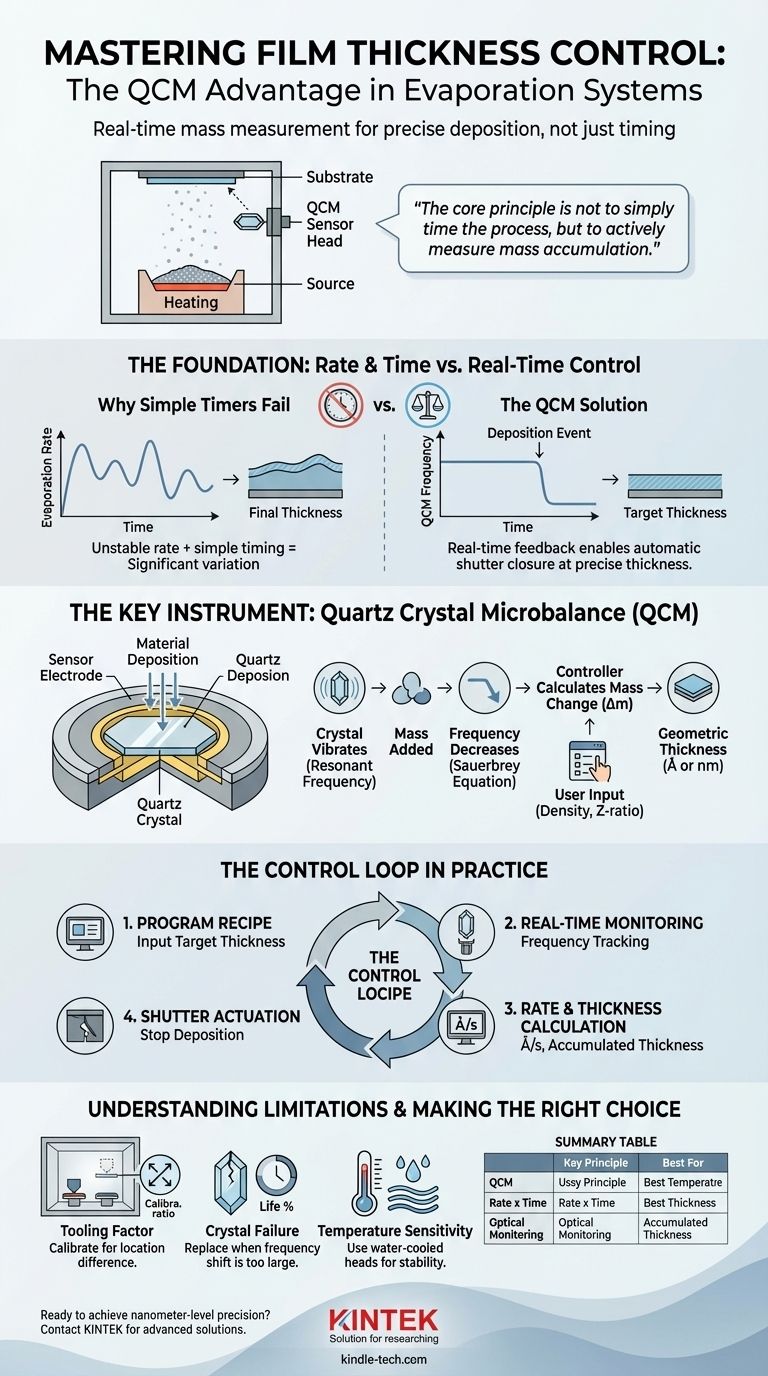

蒸着システムにおいて、膜厚は主に水晶振動子マイクロバランス(QCM)を使用して材料の成膜速度をリアルタイムで監視することで制御されます。この装置はセンサー結晶上に堆積する質量を測定し、システムのコントローラーが現在の膜厚を計算し、目的の膜厚に達するとシャッターを自動的に閉じて成膜プロセスを停止させます。

その核心的な原理は、単に時間を計るのではなく、質量堆積を積極的に測定することです。材料が堆積するにつれて水晶振動子の周波数が変化するのを監視することで、最終的な膜厚を精密にリアルタイムで制御することができます。

基本:成膜速度と時間

膜厚を制御するための最も基本的な概念は、単純な関係です。膜厚 = 成膜速度 × 時間。しかし、これだけに頼るだけでは、多くの場合、精密で再現性のある結果を得るには不十分です。

蒸着速度の不安定性

材料が蒸着源から蒸発する速度は完全に一定ではありません。加熱要素の熱的不安定性、蒸着源材料の枯渇、真空チャンバー内の圧力変化など、いくつかの要因によって変動する可能性があります。

なぜ単純なタイマーでは不十分なのか

速度が変動するため、事前に計算された時間だけシャッターを開くだけでは、最終的な膜厚に大きなばらつきが生じます。精度を達成するには、プロセス中に速度と累積膜厚を測定する必要があります。

主要な装置:水晶振動子マイクロバランス(QCM)

QCMは、ほとんどすべての最新の熱蒸着および電子ビーム蒸着システムにおける膜厚制御の主力装置です。精密な制御に必要なリアルタイムのフィードバックを提供します。

QCMの仕組み

QCMセンサーヘッドには、2つの電極に挟まれた薄い円盤状の水晶振動子が含まれています。発振回路が結晶を駆動し、その固有の共振周波数で振動させます。

蒸着源からの材料が結晶をコーティングすると、追加された質量がこの振動を遅らせ、測定可能な周波数の低下を引き起こします。

周波数シフトから質量へ

質量と周波数のこの関係は非常に線形であり、ザウアーブレイの式によって記述されます。専用の膜厚コントローラーは、この周波数シフト(Δf)を継続的に測定し、それを使用して結晶表面上の質量変化(Δm)を計算します。

質量を幾何学的膜厚に変換する

コントローラーは、次に、ユーザーが定義した2つのパラメーター(堆積される材料の密度と音響インピーダンス比(Z比))を使用して、計算された単位面積あたりの質量を幾何学的膜厚(通常はオングストローム(Å)またはナノメートル(nm)で表示)に変換します。

実際の制御ループ

典型的な成膜プロセスは、目標膜厚を達成するために閉ループ制御シーケンスに従います。

1. レシピのプログラミング

ユーザーは、目標膜厚と材料の密度およびZ比を膜厚コントローラーに入力します。これにより、システムが目的の結果のために「プログラム」されます。

2. リアルタイム監視

蒸着源が加熱され、シャッターが開くと、基板とQCMセンサー結晶の両方に成膜が開始されます。コントローラーはすぐに結晶の周波数低下を追跡し始めます。

3. 成膜速度と膜厚の計算

周波数データから、コントローラーは瞬間的な成膜速度(例:Å/秒)と総累積膜厚を計算します。この情報はオペレーターに表示されます。

4. シャッター作動

コントローラーの計算された膜厚がユーザーの目標膜厚と一致すると、コントローラーはアクチュエーターに信号を送り、瞬時にシャッターを閉じます。これにより、それ以上の材料が基板に到達するのを阻止し、正確な瞬間に成膜を終了させます。

トレードオフと限界の理解

QCMは強力なツールですが、真の精度を達成するには、その限界と適切な校正を理解する必要があります。

「ツーリングファクター」

QCMは、チャンバー内の特定の場所での膜厚を測定しますが、これは基板の場所とほとんど同じではありません。チャンバーの形状により、受け取る材料の量が異なる場合があります。

ツーリングファクターは、この不一致を補正するための校正比率です。これは、膜を成膜し、QCMで膜厚を測定し、次に基板上の実際の膜厚を独立して測定(例:プロフィロメーターを使用)することによって決定されます。この比率は、将来のすべての実行のためにコントローラーにプログラムされます。

QCM結晶の故障

水晶振動子には寿命があります。材料が堆積するにつれて、周波数シフトが大きくなりすぎ、発振が不安定になったり、完全に停止したりすることがあります。この時点で、結晶を交換する必要があります。ほとんどのコントローラーは、「結晶寿命」をパーセンテージで追跡し、交換が必要な時期を知らせます。

温度感度

石英の共振周波数は温度変化にも敏感です。蒸着源からの急激な熱増加は、周波数をドリフトさせ、不正確な膜厚測定につながる可能性があります。高品質のQCMセンサーヘッドは、安定した温度を維持し、正確な測定を保証するために水冷式です。

目標に合った適切な選択をする

膜厚制御の戦略は、アプリケーションに必要な精度と使用する材料によって異なります。

- 再現性のある金属成膜が主な焦点の場合:適切に校正された、安定したツーリングファクターを持つQCMは業界標準であり、優れた信頼性の高い制御を提供します。

- 高精度な光学コーティングが主な焦点の場合:安定した成膜速度制御のためのQCMと、膜の反射または透過特性を測定して層を終了させるin-situ光学モニターを組み合わせたシステムを検討してください。

- R&Dまたはプロセス開発が主な焦点の場合:常に信頼性の高いツーリングファクターを確立することから始めてください。リアルタイム制御にはQCMを使用しますが、プロフィロメーターやエリプソメーターなどの外部(ex-situ)測定ツールで結果を検証してください。

膜厚制御を習得することは、薄膜成膜の芸術を精密で再現性のある科学に変えるための基本です。

要約表:

| 方法 | 主要な原理 | 最適な用途 |

|---|---|---|

| 水晶振動子マイクロバランス(QCM) | 水晶振動子の周波数シフトを介したリアルタイム質量測定。 | 信頼性が高く、再現性のある金属成膜。一般的な薄膜プロセス。 |

| 成膜速度 × 時間(手動) | 一定と仮定された蒸着速度に基づく単純な計算。 | 高精度が重要ではない基本的なアプリケーション。 |

| 光学モニター | 膜の光学的特性(反射率/透過率)のin-situ測定。 | 性能が重要な高精度光学コーティング。 |

研究室でナノレベルの精度を達成する準備はできていますか?

KINTEKは、高度なQCM膜厚制御を備えた蒸着システムを含む、高品質の実験装置を専門としています。当社のソリューションは、お客様の研究または生産が要求する再現性と精度を保証します。

今すぐお問い合わせください お客様の特定の薄膜成膜ニーズについて話し合い、当社の専門家が最適なシステムを選択するお手伝いをいたします。

ビジュアルガイド

関連製品

- 小型ラボ用ゴムカレンダー加工機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 自動実験用熱プレス機

- ラボスケールロータリー単発打錠機 TDP打錠機

- 反応浴用恒温加熱循環器 水槽 チラー 循環器