簡潔に言うと、PVDめっきは非常に耐久性があります。従来のめっき方法や未加工の金属よりも、はるかに硬く、摩耗、腐食、傷に強い表面仕上げを作り出します。多くの用途において、PVDコーティングはその元の外観を何年も維持し、製品自体の耐用年数を超えることも少なくありません。

PVDの耐久性の真の尺度は、その印象的な硬度だけでなく、その硬度がコーティングの厚さと下地材料にどのように適合しているかです。これらの要因が意図された用途に対して正しく指定されている場合、PVDは利用可能な最も弾力性のある仕上げの一つを提供します。

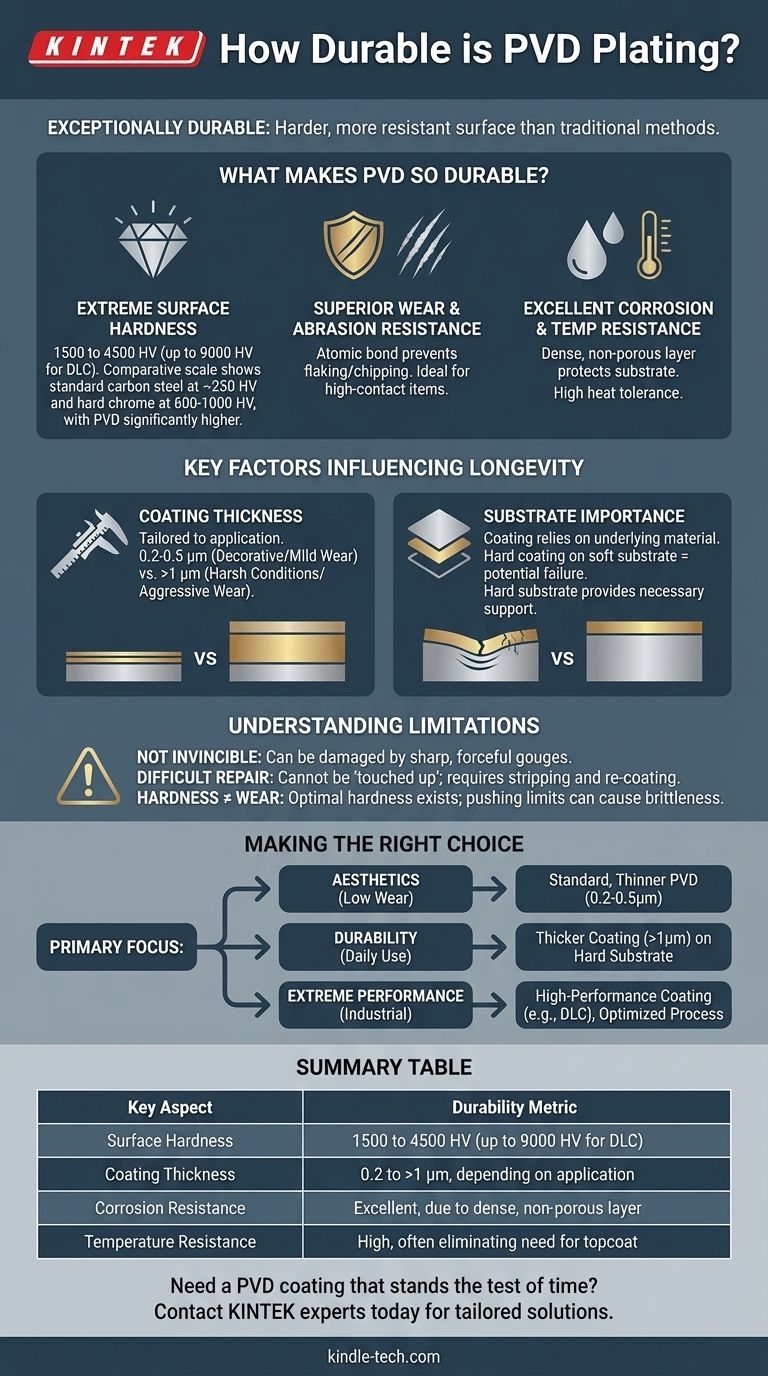

PVDがこれほど耐久性があるのはなぜですか?

物理蒸着(PVD)は単なるコーティングではなく、金属またはセラミックの薄膜を原子レベルで基材に結合させるプロセスです。この根本的な違いが、その優れた性能の源となっています。

極めて高い表面硬度

PVDコーティングは驚くほど硬いです。その硬度は通常、ビッカース硬度(HV)で測定され、数値が高いほど硬度が高いことを示します。

PVD仕上げは一般的に1500~4500 HVの範囲です。ダイヤモンドライクカーボン(DLC)のような特定の先進材料では、9000 HVに達することもあります。

これを比較すると、一般的な炭素鋼の硬度は約250 HVであり、硬質クロムめっきは600~1000 HVの範囲です。これは、標準的なPVDコーティングがクロムよりも数倍硬いことを意味します。

優れた耐摩耗性・耐擦傷性

この極めて高い硬度は、日常的な摩耗や損傷に対する優れた耐性に直接つながります。強力な結合により、塗料の層のようにコーティングが剥がれたり欠けたりするのを防ぎます。

これが、PVDが時計のケース、バンド、高級蛇口などの高接触品に信頼されている理由であり、汗、湿気、日常的な摩擦に何年もの間さらされても、その外観を維持します。

優れた耐食性・耐熱性

PVDプロセスは、非常に緻密で非多孔性の層を形成します。このシールドは、下地材料(基材)を酸素、湿気、その他の腐食性要素への曝露から保護します。

このため、PVDコーティングされた製品は変色や腐食に非常に強いです。このプロセスはまた、表面に高い耐熱性を与え、多くの場合、保護トップコートの必要性を排除します。

すべてのPVDが同じではない:寿命に影響を与える主要な要因

PVDは本質的に耐久性がありますが、その究極の性能はいくつかの重要な変数に依存します。「PVD」と単に要求するだけでは不十分であり、仕様が重要です。

コーティングの厚さの役割

コーティングの厚さは用途に合わせて調整されます。軽度の摩耗を伴う装飾品の場合、0.2~0.5マイクロメートル(μm)の薄いコーティングでも、何年もの色安定性と変色防止効果を発揮するのに十分です。

より過酷な条件と積極的な摩耗にさらされる製品の場合、長期的な耐久性を提供するために、より厚いコーティング(通常1μm以上)が必要です。

基材の重要性

PVDコーティングは、その基盤が強固であるほど強くなります。コーティング自体は非常に薄いため、下地材料の硬度に依存して支持されます。

非常に硬いPVDコーティングを柔らかい基材に施すのは失敗のもとです。大きな衝撃が加わると、下地の柔らかい材料がへこみ、硬いコーティングが割れる可能性があります。硬い基材はこれを防ぐために必要な支持を提供します。

トレードオフと限界を理解する

無敵の仕上げはありません。PVDの限界を認識することは、効果的に使用し、失望を避けるための鍵です。

無敵ではない

傷や摩耗に非常に強いとはいえ、PVDコーティングは積極的な攻撃によって損傷を受ける可能性があります。硬い物体による鋭く強い引っかき傷は、仕上げを貫通する可能性があります。

修理は困難または不可能

PVDは工業的な真空蒸着プロセスです。塗料のように「手直し」することはできません。PVD仕上げが著しく損傷した場合、唯一の解決策は、多くの場合、対象物全体を化学的に剥離し、最初から再コーティングすることです。

硬度と摩耗は同じではない

関連していますが、最大硬度が常に最大耐摩耗性を意味するわけではありません。特定のPVD材料には最適な硬度があります。この点を超えて硬度を上げると、不適切な構造を示すことがあり、コーティングがより脆くなる可能性があります。

用途に応じた適切な選択

適切なPVD仕様を選択することは、仕上げを製品の意図された寿命と環境に合わせることです。

- 低摩耗品(例:装飾金具、ジュエリー)の美観が主な焦点の場合:標準的な薄いPVDコーティング(0.2-0.5μm)は、長年の色安定性と変色防止効果を提供します。

- 日常使用品(例:時計、高級蛇口)の耐久性が主な焦点の場合:傷や絶え間ない接触に耐えるには、ステンレス鋼のような硬い基材に厚いコーティング(1μm以上)が必要です。

- 極限性能(例:工業用工具、エンジン部品)が主な焦点の場合:DLCのような高性能コーティングを指定し、基材とプロセスが最大の弾力性のために最適化されていることを確認する必要があります。

これらの要因を理解することで、プロジェクトが要求する正確なレベルの耐久性を提供するPVD仕上げを自信を持って指定できます。

概要表:

| 主要な側面 | 耐久性指標 |

|---|---|

| 表面硬度 | 1500~4500 HV(DLCでは最大9000 HV) |

| コーティング厚さ | 用途に応じて0.2~1μm以上 |

| 耐食性 | 緻密で非多孔性の層により優れている |

| 耐熱性 | 高いため、多くの場合トップコートは不要 |

時の試練に耐えるPVDコーティングが必要ですか? KINTEKでは、お客様の特定の耐久性要件に合わせたPVDソリューションを含む、実験機器と消耗品を専門としています。消費財、工業用工具、精密部品の開発のいずれにおいても、当社の専門知識がお客様の製品の最高の弾力性と長寿命を保証します。今すぐ当社の専門家にご連絡ください。お客様のプロジェクトの性能を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク