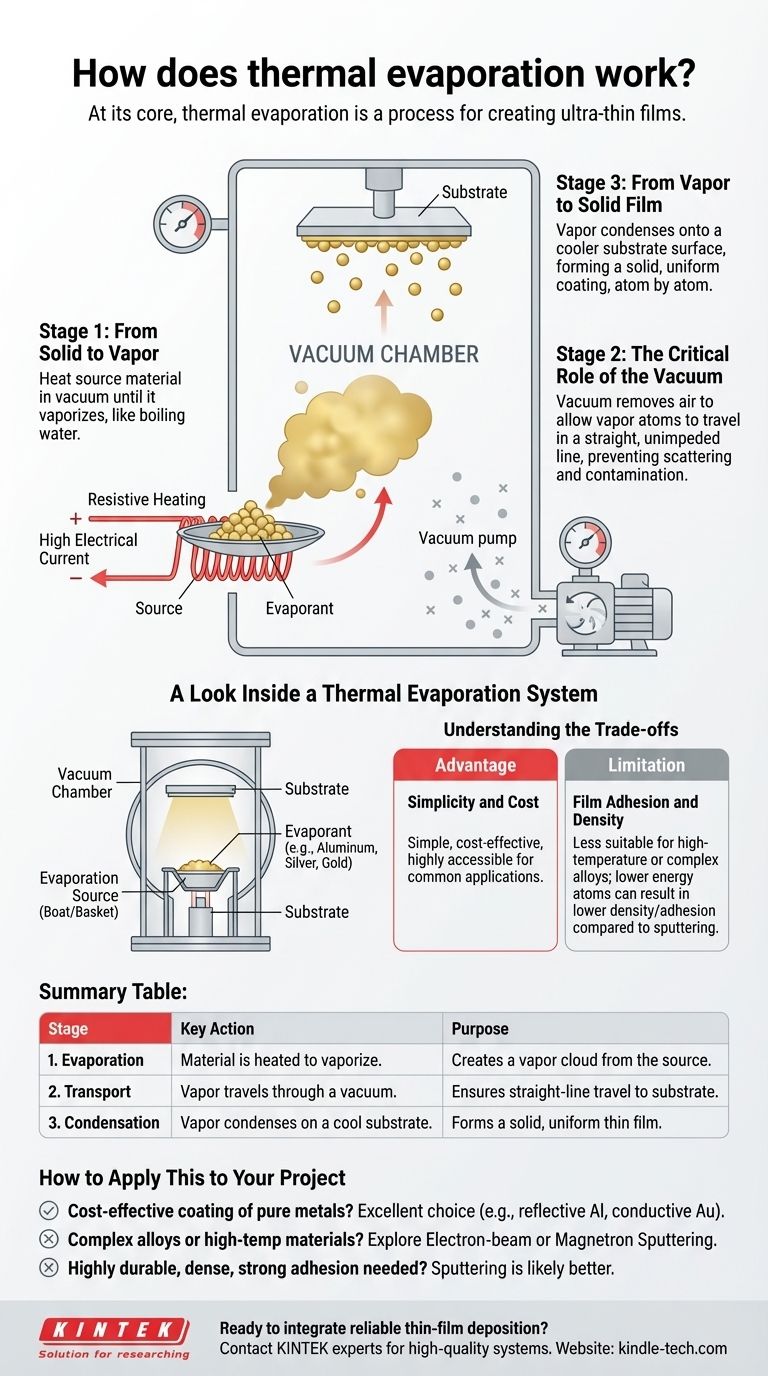

熱蒸着の核心は、超薄膜を生成するプロセスです。これは、真空チャンバー内で原料を加熱し、水が沸騰するのと同様に蒸発させることによって機能します。この蒸気が真空を通過し、基板と呼ばれるより冷たい表面に凝縮し、固体で均一なコーティングを形成します。

熱蒸着の中心的原理は、制御された相変化です。抵抗加熱を利用して固体材料を真空中で気体に変換し、その気体が妨げられることなく移動し、ターゲット表面で固体膜として再凝縮できるようにします。

基本原理:固体から膜への旅

熱蒸着を真に理解するには、コーティング材料の3段階の旅として捉えるのが最善です。各段階は単純ですが、プロセスを成功させるためにはすべてが重要です。

ステージ1:固体から蒸気へ

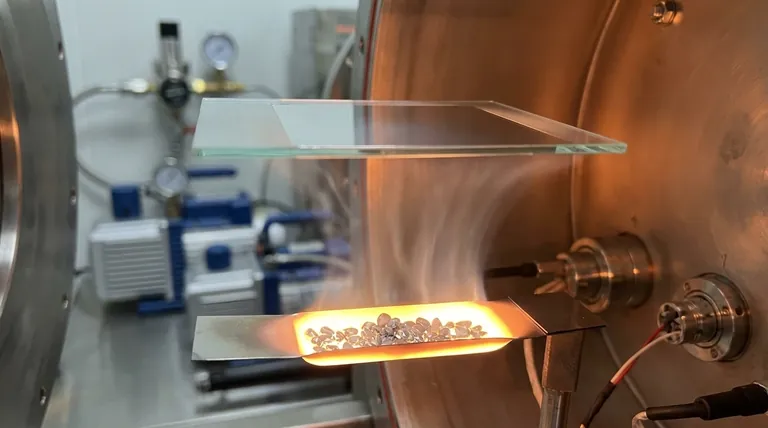

プロセスは、成膜される材料(蒸発源材料と呼ばれる)をソースとして知られるホルダーに配置することから始まります。このソースは、タングステンなどの耐熱金属で作られた小さなボートやコイルであることが多く、コンロの加熱エレメントのように機能します。

ソースに高電流が流されます。電気抵抗により、ソースは劇的に加熱され、これは抵抗加熱と呼ばれるプロセスです。この強烈な熱が蒸発源材料に伝わり、溶融し、その後蒸発(または固体から直接昇華)します。

ステージ2:真空の重要な役割

これらすべては真空チャンバー内で起こります。真空は単なる容器ではなく、プロセスにとって不可欠です。ほとんどすべての空気分子を取り除くことで、チャンバーは蒸発した原子がソースから基板まで、まっすぐ妨げられることなく移動できるようにします。

真空がない場合、蒸発した原子は空気と衝突し、ランダムに散乱したり、酸素などのガスと反応したりして、クリーンで純粋な膜が形成されるのを妨げます。

ステージ3:蒸気から固体膜へ

ソースの上には、コーティングされる物体である基板が配置されています。蒸発した原子の雲が真空を通過するにつれて、基板の比較的冷たい表面に到達します。

接触すると、原子はそのエネルギーを失い、再び固体状態に凝縮し、表面に付着します。このプロセスは原子が積み重なるようにして、非常に薄く均一な膜を形成します。

熱蒸着システムの内部を見る

すべての熱蒸着システムは、この制御された成膜を実現するために連携して機能するいくつかの主要なコンポーネントに依存しています。

真空チャンバー

これは、プロセス全体が行われる密閉された環境であり、通常はステンレス鋼で作られています。これは、必要な高真空条件を作り出すために空気を除去する強力なポンプに接続されています。

蒸発ソース

これはシステムの心臓部です。これは、蒸発源材料を保持し、熱を発生させるボートまたはバスケットと呼ばれるコンポーネントです。保持する材料と反応したり溶けたりすることなく、極端な温度に耐えるように設計されています。

蒸発源材料

これはコーティングの原料そのものです。多くの場合、小さなペレット、ワイヤー、または粉末の形をしています。一般的な蒸発源材料には、エレクトロニクスや光学で使用されるアルミニウム、銀、金などの純粋な金属が含まれます。

基板

これは、コーティングしたい物体にすぎません。マイクロチップ用のシリコンウェーハ、鏡用のガラス片、OLEDディスプレイ用の柔軟なポリマーなど、何でもあり得ます。

トレードオフを理解する

熱蒸着は効果的ですが、すべての用途に適しているわけではありません。その主な強みは単純さにあり、それは同時にその限界も示しています。

利点:単純さとコスト

熱蒸着は、物理気相成長法(PVD)の中で最も古く、最も単純で、最も費用対効果の高い方法の1つです。装置は比較的単純であり、多くの一般的な用途にとって非常にアクセスしやすいものとなっています。

制限:材料の適合性

このプロセスは、純粋な金属のように蒸発点が比較的低い材料に最適です。極端に高い温度を必要とする材料(高融点金属)や、異なる成分が異なる速度で蒸発し、膜の組成が変化する複雑な合金にはあまり適していません。

制限:膜の密着性と密度

熱蒸着では、原子は比較的エネルギーの低い熱エネルギーのみを持って基板に到達します。スパッタリングのようなより高エネルギーのプロセスと比較して、これは膜の密度が低く、基板への密着性が弱くなることがあります。

プロジェクトへの適用方法

成膜方法の選択は、最終的な膜の要件に完全に依存します。

- 純粋な金属の費用対効果の高いコーティングが主な焦点である場合:熱蒸着は優れた簡単な選択肢であり、反射性アルミニウム層や導電性の金接点を作成する用途に最適です。

- 複雑な合金や高温材料の成膜が主な焦点である場合:より正確な制御と高いエネルギーを提供する電子ビーム蒸着やマグネトロンスパッタリングなどの代替方法を検討する必要があります。

- 高い耐久性、高密度、強力な密着性を持つ膜の作成が主な焦点である場合:より高エネルギーのスパッタリングのようなプロセスの方が適している可能性が高いです。これは、高エネルギーイオンで基板を照射して、より強固な膜を作成するためです。

結局のところ、熱蒸着は、幅広い重要な用途におけるその単純さと有効性により、薄膜成膜の基礎技術であり続けています。

要約表:

| ステージ | 主要なアクション | 目的 |

|---|---|---|

| 1. 蒸発 | 材料を加熱して蒸発させる。 | ソースから蒸気クラウドを生成する。 |

| 2. 輸送 | 蒸気が真空を通過する。 | 基板への直線移動を保証する。 |

| 3. 凝縮 | 蒸気が冷たい基板上で凝縮する。 | 固体で均一な薄膜を形成する。 |

信頼性の高い薄膜成膜をワークフローに統合する準備はできましたか?

KINTEKでは、お客様固有の研究および製造ニーズを満たすために、熱蒸着システムを含む高品質のラボ機器の提供を専門としています。マイクロチップ、光学コーティング、先進材料の開発のいずれであっても、当社の専門知識により、アルミニウム、金、銀などの純粋な金属を効率的かつ費用対効果の高い方法で成膜するための適切なソリューションを確実に得ることができます。

KINTEKの熱蒸着システムがラボの能力をどのように向上させ、プロジェクトの成功を加速できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート