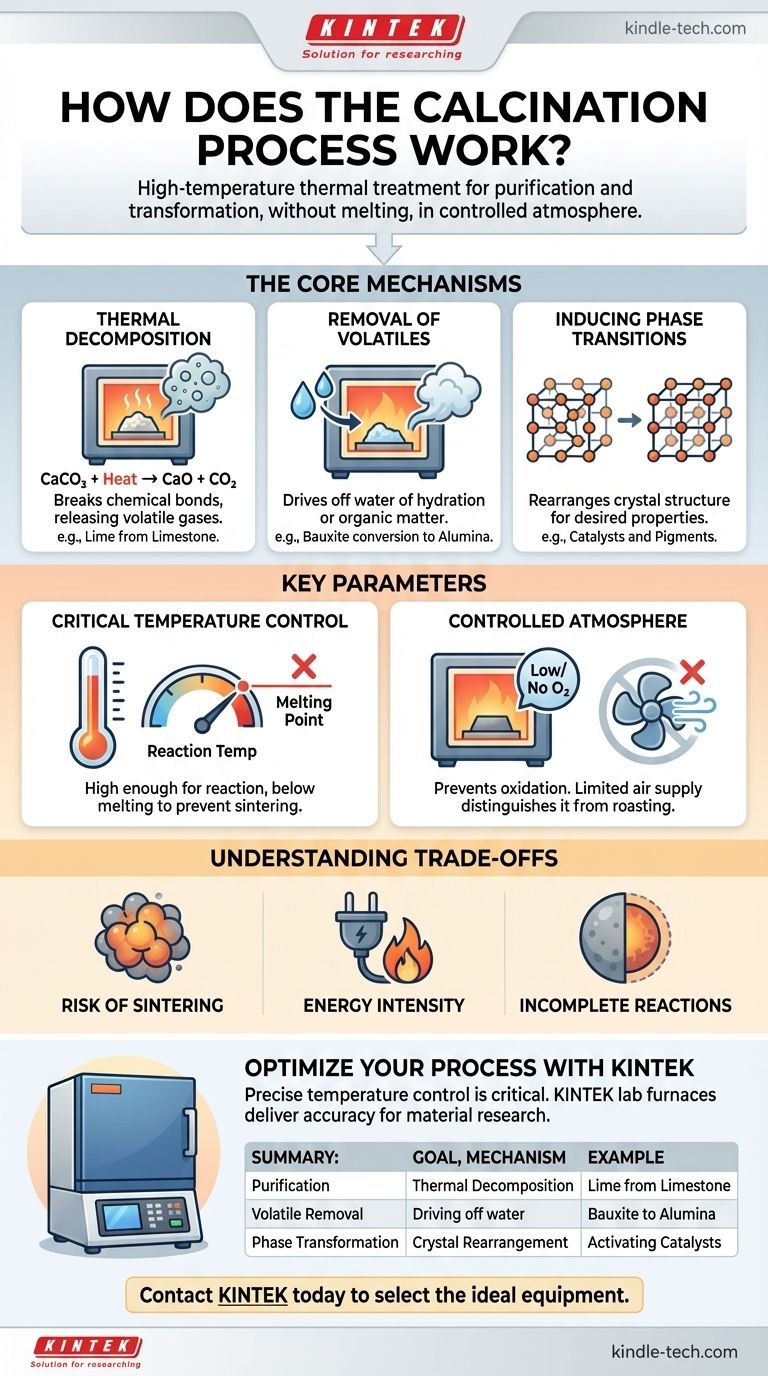

本質的に、焼成は熱によって駆動される精製および変換プロセスです。これは固体材料に適用される特定の種類の熱処理であり、材料は融点よりも高いが融点以下の温度に加熱されます。これは空気がない状態、または非常に限られた空気の供給下で行われます。これは他の熱プロセスと区別する重要な詳細です。主な目的は、熱分解を誘発し、水や二酸化炭素のような揮発性物質を追い出し、または材料の結晶構造の変化を引き起こすことです。

焼成は単に材料を加熱することではありません。それは、材料を融解させることなく、その化学組成や物理構造を変化させるように設計された精密な熱プロセスです。鍵となるのは、分解や精製といった特定の成果を達成するために、温度と雰囲気を制御することです。

焼成の主要なメカニズム

焼成は、いくつかの異なる物理的および化学的変化を通じてその結果を達成します。プロセスの特定の目標は、これらのメカニズムのどれが最も重要であるかを決定します。

熱分解

これは焼成の最も一般的な目的です。このプロセスは、化合物内の化学結合を破壊するのに十分な熱エネルギーを加え、より単純な物質に分解します。

古典的な産業例は、石灰石(炭酸カルシウム)から生石灰(酸化カルシウム)を製造することです。加熱すると、炭酸塩が分解し、二酸化炭素ガスを放出します。

CaCO₃ (固体) + 熱 → CaO (固体) + CO₂ (気体)

この結果として得られる酸化カルシウムは、セメントおよび鋼鉄の製造における基本的な成分です。

揮発性物質の除去

多くの生の鉱物には、物理的に吸着された水、または結晶構造内に化学的に結合された水(水和水として知られる)が含まれています。焼成は、この水を蒸気として追い出すためのエネルギーを提供します。

例えば、ボーキサイトをアルミニウム生産用のアルミナに変換する際には、水和水を除去するために焼成が行われます。同様に、このプロセスは様々な材料から揮発性有機物を除去するために使用されます。

相転移の誘発

時には、目標が化学組成を変えることではなく、材料の物理的特性を変えることである場合があります。材料を加熱すると、その原子が異なる、多くの場合、より安定した、または機能的に有用な結晶構造に再配列することがあります。

これは、特定の結晶相が望ましい触媒活性または色を持つ触媒やセラミック顔料の製造で一般的です。

プロセスを定義する主要なパラメータ

材料を成功裏に焼成するには、いくつかの変数を正確に制御する必要があります。これらのパラメータは、プロセス全体の効率と結果を決定します。

温度の重要な役割

焼成温度は慎重に制御する必要があります。目的の反応(例えば、分解)の活性化エネルギーを供給するのに十分な高さである必要がありますが、材料の融点より厳密に低く保たれなければなりません。

温度が低すぎると、反応は不完全になります。高すぎると、材料が融解したり焼結(融合)したりする可能性があり、これは通常、望ましくない結果です。

制御された雰囲気

焼成は、低酸素または無酸素環境によって定義されます。これは、まったく異なる化学反応である酸化を防ぐために不可欠です。

意図的に酸化を引き起こすために豊富な空気の存在下で材料を加熱するプロセスは、焼成ではなく焙焼として知られています。この区別は冶金学および材料科学において基本的です。

トレードオフと限界の理解

強力である一方で、焼成には課題がないわけではありません。その限界を理解することは、効果的に適用するための鍵です。

焼結のリスク

不適切な温度制御が主なリスクです。温度が材料の融点に近づきすぎると、個々の粒子が融合し始める可能性があります。この焼結プロセスは表面積を減少させ、最終製品の望ましい特性を損なう可能性があります。

エネルギー強度

焼成に必要な高温(しばしば800〜1000°C以上)を維持するには、かなりの量のエネルギーが必要です。これにより、特に大量のCO₂を放出する生石灰生産のような反応では、コストのかかるプロセスであり、顕著な環境フットプリントを伴います。

不完全な反応

100%完全な反応を達成することは難しい場合があります。材料が十分な時間加熱されなかったり、粒子サイズが大きいために熱伝達が不十分だったりすると、元の未分解材料の一部が残り、最終製品の純度が損なわれる可能性があります。

目標に合った適切な選択をする

焼成プロセスの特定のパラメータは、最終的に得たい製品によって完全に異なります。

- 炭酸塩から酸化物を製造することが主な焦点である場合:すべてのCO₂を追い出すのに十分な温度であると同時に、最終的な酸化物製品の焼結を防ぐのに十分な低い温度であることを確認する必要があります。

- 水分除去が主な焦点である場合:より低い温度プロファイルで十分である可能性があり、望ましくない化学分解を引き起こすことなく水を追い出すことに焦点を当てます。

- 特定の結晶相を達成することが主な焦点である場合:相転移は特定の温度範囲内で発生するため、正確な温度制御と保持時間が最も重要です。

最終的に、焼成をマスターすることは、制御された熱エネルギーを通じて材料の最終特性を正確に設計するためのツールとして理解することにかかっています。

要約表:

| 焼成の目的 | 主要なメカニズム | 応用例 |

|---|---|---|

| 精製 / 分解 | 化合物の熱分解(例:炭酸塩)。 | 石灰石(CaCO₃)から生石灰(CaO)を製造する。 |

| 揮発性物質の除去 | 水(水和)またはその他の揮発性物質を追い出す。 | ボーキサイトをアルミニウム生産用のアルミナに変換する。 |

| 相転移 | 材料特性を変更するために結晶構造を再配列する。 | 触媒を活性化したり、セラミック顔料を開発したりする。 |

焼成プロセスを最適化する準備はできていますか?

焼成を成功させるには、正確な温度制御が不可欠です。KINTEKは、材料の精製、分解、相転移の研究に必要な精度と信頼性を提供する高性能ラボ用炉を専門としています。

今すぐKINTEKにお問い合わせください。当社の専門家が、お客様の材料科学の目標達成に最適な機器の選定をお手伝いします。

ビジュアルガイド