要するに、多孔質材料にかかる圧力が増加すると、その多孔性は減少します。 有効応力が増加するにつれて、材料を構成する固体粒子は互いに押し付けられます。この物理的な固結により、空隙が押しつぶされ、空隙の全体積が減少し、ひいては材料の多孔性が低下します。

圧力と多孔性の関係は、本質的に逆相関です。これは単なる理論上の概念ではなく、地層が圧縮される仕組み、建物下の土壌が沈下する仕組み、そして私たちが地震波を使って足元の世界を解釈できる仕組みを説明する核となる原理です。

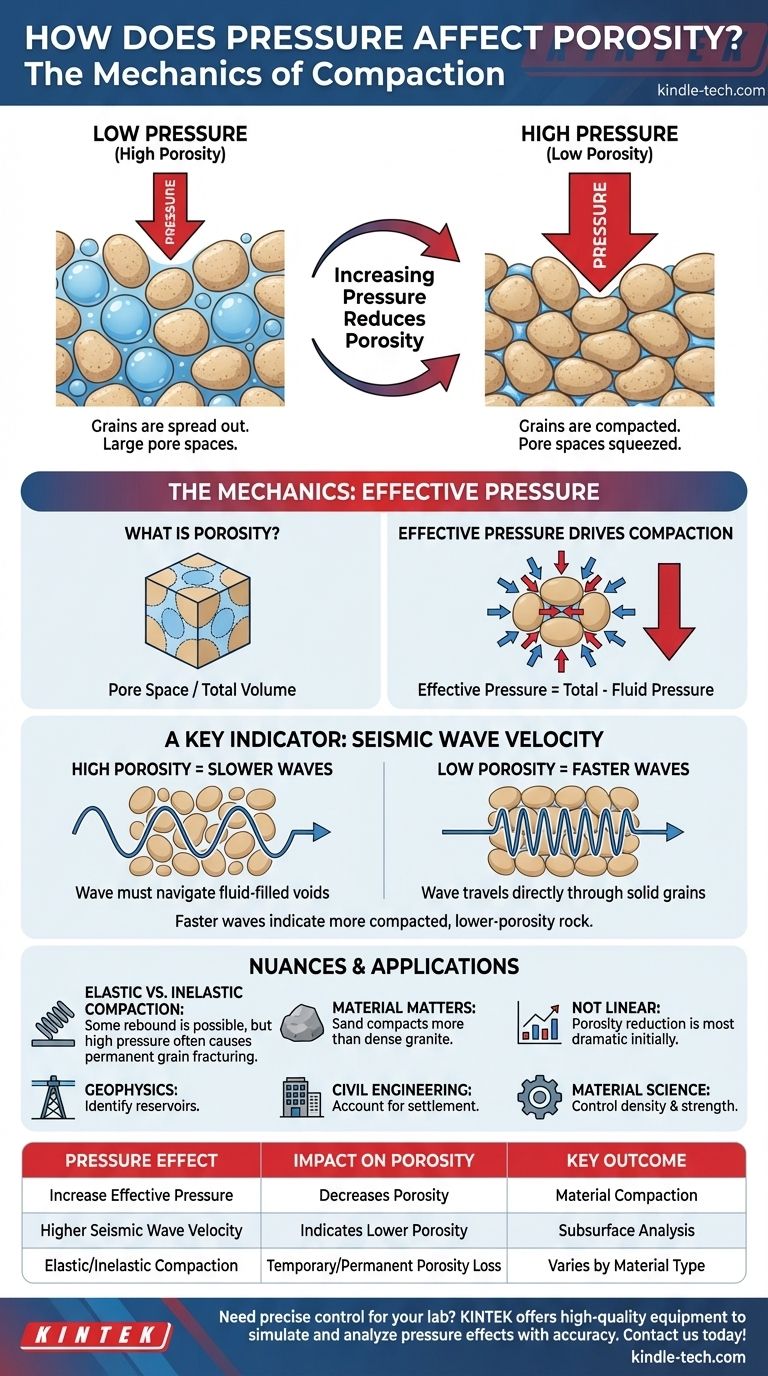

多孔性減少のメカニズム

全体像を把握するためには、作用している力と、それらが材料の物理構造をどのように変化させるかを理解することが不可欠です。「有効応力」として知られるものが、このプロセスの原動力となります。

多孔性とは?

多孔性とは、材料内の空隙、つまりボイドの空間の測定値にすぎません。これは、固体物質によって占められていない全容積に対する割合、または分数として表されます。

有効応力の重要な役割

主な原動力となるのは、全圧力ではなく有効応力です。これは、粒子が接触する点で材料の固体骨格によって支えられている応力です。

水で満たされたスポンジを想像してください。全圧力はそれを絞る外力です。流体圧力は内部の水が押し返す力です。有効応力は、スポンジの構造を実際に圧縮する正味の力です。

固結のプロセス

有効応力が増加すると、材料の粒子は物理的な変化を受けます。それらはより密で高密度な配置に再充填され始めます。

大きな圧力の下では、弱かったり角張っていたりする粒子は変形したり、さらには破砕されたりすることがあります。この固結として知られるプロセスにより、空隙のサイズと数が永続的に減少します。

主要な指標:地震波速度

私たちは、材料を伝わる波の伝わり方を測定することにより、この圧力と多孔性の関係の影響を間接的に観察することができます。これは地球物理学などの分野における基本的な技術です。

関連性:圧力、多孔性、および速度

地震探査で使用されるP波などの圧縮波は、本質的に音波です。これらの波は、空隙を満たしている流体(水、油、ガスなど)の中よりも、固体岩石中を著しく速く伝わります。

逆相関関係

多孔性が高い場合、波は「遅い」流体で満たされたボイドをより多く通過しなければならず、その結果、全体の速度は低下します。

圧力が増加し、多孔性が減少すると、材料はより固結し、固体になります。その後、波はより速い粒子間の接触を介してより直接的に伝播できるようになり、測定される速度が増加します。

地球科学における実際的な応用

この原理は地震探査の基礎です。地球深部に送られた地震波の速度を分析することにより、地球科学者は地下岩層の多孔性を推定することができます。波の伝播時間が速いほど、より固結した、多孔性の低い岩石であることを示すことがよくあります。

一般的な落とし穴とニュアンス

逆相関関係は強力な法則ですが、その限界と影響を与える可能性のある要因を認識することが重要です。

関係は完全には線形ではない

多孔性の減少は、初期の圧力増加の下で最も劇的であることがよくあります。材料が高度に固結すると、さらなるわずかな多孔性の減少を達成するためには、はるかに大きな圧力が必要になります。

材料の種類は決定的な要因

異なる材料は圧力に対して異なる反応を示します。緩く充填された未固結の砂は、もともとの多孔性が非常に低い花崗岩のような密な火成岩よりも大幅に固結します。

弾性固結と非弾性固結

場合によっては、圧力が解放されると、材料の多孔性が部分的に回復することがあります。これは弾性固結です。より一般的には、特に高い地質学的圧力の下では、粒子の再配列や破砕が永続的であり、非弾性固結をもたらします。

目標に合った適切な選択をする

この関係を理解することは、さまざまな分野でデータを解釈し、材料の挙動を予測するために極めて重要です。

- 地球物理学または石油工学が主な焦点である場合: 地震速度と多孔性の間の逆相関関係を、地下貯留層を特定し特性評価するための主要なツールとして使用します。

- 土木工学または土質力学が主な焦点である場合: 構造物からの圧力は土壌の多孔性を減少させ、必然的に地盤沈下を引き起こすため、荷重下での固結を常に考慮に入れます。

- 材料科学が主な焦点である場合: 圧力の印加は、製造された材料の最終的な密度、強度、および浸透率を制御するために多孔性を減少させるための基本的な方法であることを認識してください。

結局のところ、圧力が多孔性をどのように制御するかを把握することは、あらゆる多孔質材料がその環境の応力にどのように反応するかを予測するために不可欠です。

要約表:

| 圧力効果 | 多孔性への影響 | 主な結果 |

|---|---|---|

| 有効応力の増加 | 多孔性の減少 | 材料の固結 |

| 地震波速度の上昇 | 多孔性の低さを示す | 地下分析に使用される |

| 弾性/非弾性固結 | 一時的/永続的な多孔性の損失 | 材料の種類によって異なる |

実験室での作業のために材料の多孔性を正確に制御する必要がありますか? KINTEKは、圧力の影響を正確にシミュレートし分析するのに役立つ高品質の実験装置と消耗品の専門家です。地球科学、土木工学、材料研究のいずれに従事していても、当社のソリューションは信頼性の高いデータと効率的なワークフローを保証します。当社の製品がお客様の特定の実験室のニーズをどのようにサポートできるかを探るために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 手動等方圧プレス機 CIPペレットプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

よくある質問

- 油圧クーラーとは?油圧システムを保護するための必須ガイド

- 98 MPaの圧力を印加する目的は何ですか?LLZ-CaSbおよびLi3BO3電解質ペレットの習得

- 油圧システムの主なメンテナンス要件は何ですか?高価な故障を防ぐための流体管理を習得する

- 油圧プレスは何に使われますか?成形、組み立て、材料分析のためのマスターフォース

- 油圧プレスの速度を上げるにはどうすればよいですか?サイクルタイムと生産性を向上させる

- XRF分析に必要な機器は?正確な結果を得るための必須ツールのガイド

- 実験室用油圧プレスは、グリーンボディの品質をどのように確保しますか?全固体電池研究のための専門家によるヒント

- 高圧油圧プレスはどのような機能を持っていますか?ケイ化物バルク材料の調製を最適化する