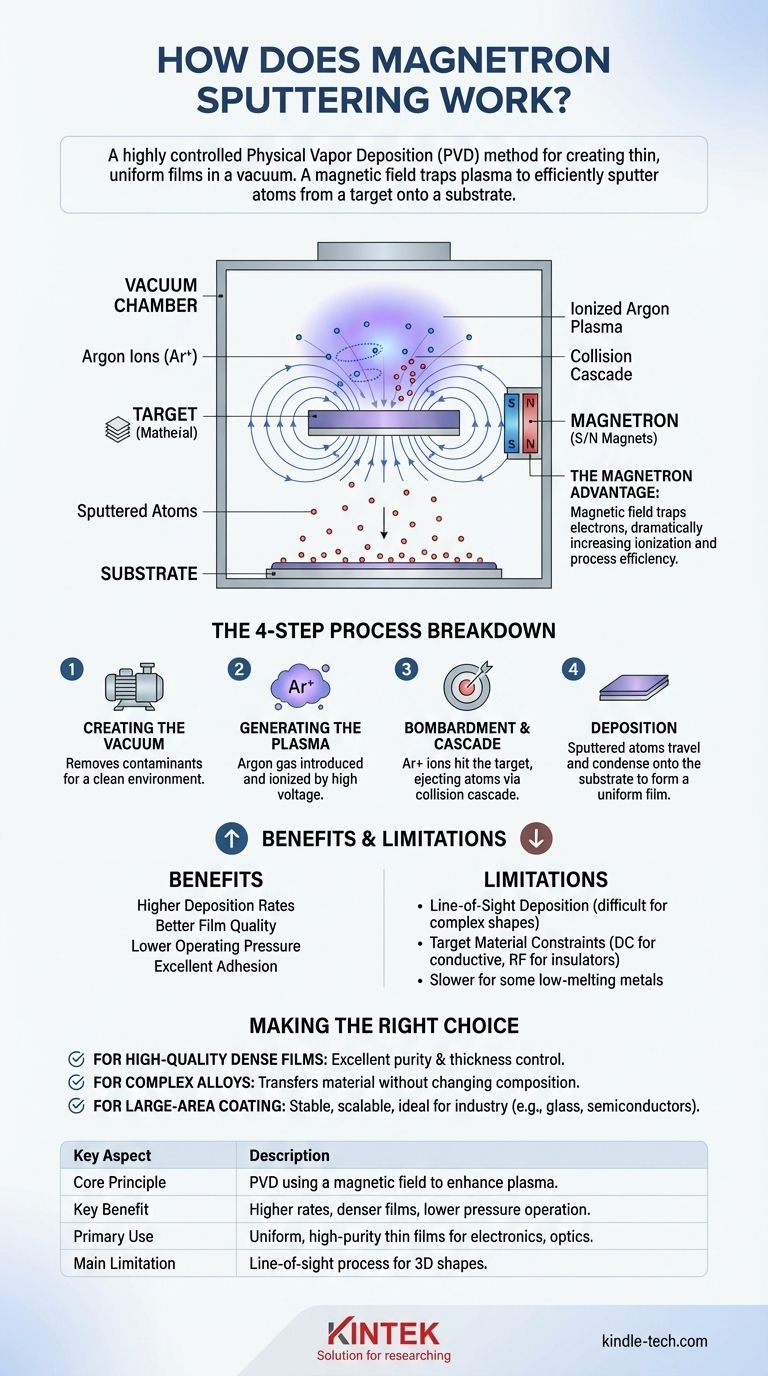

マグネトロンスパッタリングは、本質的に、材料の極めて薄く均一な膜を作成するために使用される、高度に制御された物理気相成長(PVD)法です。このプロセスは真空中で行われ、磁場を使用してイオン化されたガスのプラズマを閉じ込め、それを「ターゲット」と呼ばれる源材料に集中させます。この集中的な衝突により、ターゲットから原子が叩き出され、それらが移動して「基板」上に凝縮し、目的のコーティングを形成します。

重要な点は、スパッタリングそのものではなく、マグネトロンの役割です。磁場はプラズマの効率を劇的に向上させ、より高い成膜速度、より良い膜品質、そして非磁性スパッタリングと比較してより低い圧力での動作を可能にします。

スパッタリングプロセス:段階的な内訳

マグネトロンスパッタリングを真に理解するためには、それを4つの基本的な段階に分けることができます。各ステップは、最終的な薄膜の品質に重要な役割を果たします。

ステップ1:真空環境の作成

プロセス全体は密閉された真空チャンバー内で発生します。

これは、膜を汚染したりプロセスと反応したりする酸素や窒素などの大気ガスを除去するために不可欠です。クリーンな環境が最終コーティングの純度を保証します。

ステップ2:プラズマの生成

少量の不活性ガス、通常はアルゴン(Ar)がチャンバーに導入されます。

ターゲット材料(カソードとして機能する)と基板(多くの場合アノードの近く)の間に高電圧が印加されます。この電界はアルゴンガスを励起し、原子から電子を剥ぎ取り、プラズマ、すなわち正のアルゴンイオン(Ar+)と自由電子からなる光るイオン化ガス雲を生成します。

ステップ3:衝突と連鎖反応

正に帯電したアルゴンイオンは電界によって加速され、莫大な運動エネルギーをもって負に帯電したターゲット表面に激突します。

この衝突は表面から原子を単純に「削り取る」ものではありません。これはターゲットの原子格子内で衝突連鎖反応(collision cascade)を開始させ、イオンからターゲット原子へ運動量を伝達します。この連鎖反応が表面に到達すると、エネルギーが材料の表面結合エネルギーを超えた場合にターゲット原子が放出されます。

ステップ4:基板への成膜

放出された、または「スパッタされた」原子は真空チャンバーを通過します。

それらは最終的に、それらを受け止めるように戦略的に配置された基板に衝突します。より冷たい基板に当たると、原子は凝縮し、層を重ねて蓄積し、緻密で均一な薄膜を形成します。

マグネトロンの重要な役割

上記で説明したプロセスは標準的なスパッタリングです。この技術を非常に強力で広く使用されているものにしているのは、特殊なコンポーネントである「マグネトロン」です。

磁場による電子の捕捉

一連の強力な磁石がターゲットの背後に配置されます。これにより、ターゲット表面の前面に広がる磁場が生成されます。

この磁場は重いアルゴンイオンには影響を与えるには弱すぎますが、はるかに軽くて高速で移動する電子をターゲットの近くでらせん状の軌道に閉じ込めるには十分強力です。

イオン化効率の向上

電子を閉じ込めることにより、マグネトロンは電子の経路長を劇的に増加させます。電子は1回か2回の衝突をする代わりに、数百回の衝突をするようになります。

中性アルゴン原子との衝突のたびに、新しいアルゴンイオンが生成される可能性があります。これにより、ターゲットの真上、つまり最も必要な場所に集中した、はるかに高密度で強力なプラズマが生成されます。

利点:高い速度とより良い膜

この高効率なプラズマは、ターゲットに衝突するイオンの数を大幅に増加させます。これは直接的に高い成膜速度につながります。

さらに、プロセスが非常に効率的であるため、より低いガス圧力で実行できます。圧力が低いということは、スパッタされた原子が基板に向かう途中でガス原子と衝突する回数が少なくなることを意味し、その結果、より純粋で、より緻密で、より高品質な膜が得られます。

トレードオフと限界の理解

マグネトロンスパッタリングは強力ですが、あらゆるシナリオの解決策ではありません。その限界を理解することが重要です。

直進的な成膜(Line-of-Sight Deposition)

スパッタされた原子は通常、ターゲットから基板へ直線的に移動します。この直進性(line-of-sight)により、鋭い角やアンダーカットを持つ複雑な三次元形状を均一にコーティングすることは困難になります。

ターゲット材料の制約

最も一般的なDC(直流)スパッタリングのセットアップでは、ターゲット材料が電気伝導性であることが必要です。絶縁体やセラミック材料のコーティングは可能ですが、そのためにはRF(高周波)スパッタリングと呼ばれるより複雑なセットアップが必要になります。

特定の材料の成膜速度

基本的なスパッタリングよりもはるかに高速ですが、低融点の金属など特定の材料については、熱蒸着などの他のPVD法よりも遅い場合があります。

目標に応じた適切な選択

成膜方法の選択は、薄膜に求める結果に完全に依存します。

- 主な焦点が高品質で緻密な膜である場合: マグネトロンスパッタリングは、高い純度、優れた密着性、正確な膜厚制御が可能なため、優れた選択肢です。

- 主な焦点が複雑な合金のコーティングである場合: スパッタリングは、化学組成(化学量論)を変えることなく材料をターゲットから基板に転送するため、理想的です。

- 主な焦点が大規模な産業コーティングである場合: マグネトロンスパッタリングの安定性、制御性、スケーラビリティは、建築用ガラス、半導体、ディスプレイ製造などの用途で頼りになる技術です。

これらの原理を理解することで、さまざまな用途で高度に制御された高性能な薄膜を作成するために、マグネトロンスパッタリングを効果的に活用できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基本原理 | 磁場を使用してプラズマ効率を向上させる物理気相成長(PVD)。 |

| 主な利点 | 高い成膜速度、より緻密な膜、より低い圧力での動作。 |

| 主な用途 | 電子機器、光学機器、コーティング用の均一で高純度の薄膜の作成。 |

| 主な制限 | 直進的なプロセスであるため、複雑な3D形状のコーティングが困難になる場合がある。 |

研究室のワークフローに高性能薄膜を統合する準備はできていますか? KINTEKは、マグネトロンスパッタリングなどの精密な成膜プロセス向けに高度なラボ機器と消耗品を提供することを専門としています。当社の専門知識により、研究開発および生産に不可欠な高品質で均一なコーティングを実現できます。当社の専門家に今すぐお問い合わせいただき、お客様固有のラボのニーズと、お客様の成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- セラミックファイバーライニング付き真空熱処理炉