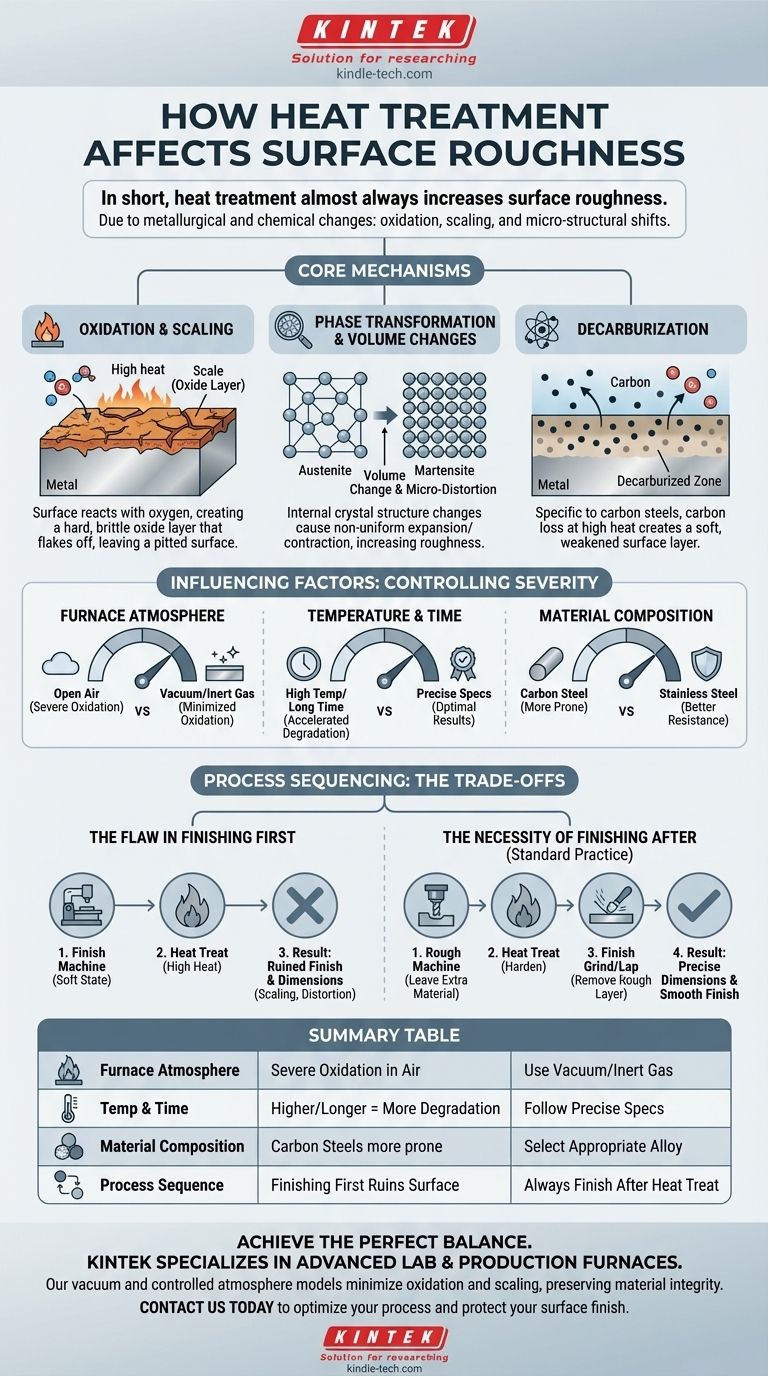

要するに、熱処理はほとんどの場合、表面粗さを増加させます。 この劣化は、高温が材料の表面に冶金学的および化学的変化を引き起こすためであり、主に酸化、スケール生成、および材料構造の微細な変化を介して発生します。その結果、熱処理前は滑らかだった部品は、処理後に著しく粗くなります。

製造における中心的な課題は、望ましいバルク特性(熱処理による硬度など)を達成するために必要なプロセスが、表面特性(仕上げや寸法精度など)には有害であることが多いという点です。したがって、精密仕上げ作業は、熱処理の後ではなく、後に行われるように計画する必要があります。

核心的なメカニズム:熱処理が粗さを増加させる理由

部品の最終的な結果を制御するためには、熱処理中に表面を劣化させる特定の現象を理解することが不可欠です。これらはプロセスの欠陥ではなく、金属を高温に加熱することに固有の物理的および化学的結果です。

酸化とスケール生成

特に鋼の場合、最も重要な要因は、一般にスケールとして知られる表面酸化層の形成です。

高温では、金属の表面が炉内の雰囲気中に存在する酸素と反応します。これにより、粗く不均一な硬くて脆い金属酸化物の層が生成されます。部品が冷却されると、このスケールはしばしば剥がれ落ち、元の表面よりもはるかに粗い、ピット状で不規則な表面を残します。

相変態と体積変化

熱処理は、金属の内部結晶構造、つまり相を変化させるように設計されています。例えば、鋼の場合、加熱によって構造がオーステナイトに変化し、急速な冷却(焼入れ)によって硬いマルテンサイトに変化します。

これらの相変態には、わずかな体積変化が伴います。この膨張と収縮は表面全体で完全に均一に起こるわけではないため、粗さを増加させる微視的な歪みが生じます。

脱炭

炭素鋼に特有の現象として、脱炭は表面層からの炭素原子の損失です。高温により炭素が表面に拡散し、炉の雰囲気と反応します。

これにより、コア材料とは異なる特性を持つ、柔らかく弱くなった表面層が生成されます。この現象は表面の欠陥の一因となり、耐摩耗性や疲労寿命に悪影響を与える可能性があります。

変化の程度に影響を与える要因

熱処理プロセスにおけるいくつかの主要な変数を制御することで、表面劣化の程度を管理できます。

炉の雰囲気

炉内の雰囲気は、最も重要な制御因子です。

周囲の空気に開放された炉は、最も深刻な酸化とスケール生成を引き起こします。対照的に、不活性ガス(アルゴンや窒素など)で満たされた真空炉または制御雰囲気を使用すると、酸化が劇的に減少し、表面仕上げがはるかに効果的に維持されます。

温度と時間

化学反応の原理がここに当てはまります。高温で長時間加熱すると、酸化と脱炭の両方が加速されます。

特定の合金に対する時間と温度の正確な仕様に従うことは、望ましくない表面効果を最小限に抑えつつ、望ましいコア特性を達成するために不可欠です。

材料組成

異なる金属や合金は、熱に対して異なる反応を示します。例えば、ステンレス鋼にはクロムが含まれており、炭素鋼よりもはるかに優れた耐スケール性を持つ不動態の保護酸化層を形成します。

材料の特定の特性を理解することは、その表面がどのように反応するかを予測する上で重要です。

トレードオフの理解:熱処理前と熱処理後の加工

熱処理が表面仕上げに与える影響は、製造における根本的な順序付けの問題を生み出します。最終的な硬度と最終的な仕上げの両方を同じ工程で達成することはできません。

最初に仕上げるという欠陥

金属をより柔らかい焼鈍状態で加工する方がはるかに簡単で迅速です。しかし、部品を最終的な正確な寸法と滑らかな仕上げに熱処理前に加工してしまうと、そのプロセスがあなたの作業を台無しにします。

熱処理によるスケール生成、歪み、体積変化は、寸法精度と表面仕上げの両方を破壊します。

熱処理後の仕上げの必要性

精密部品に対する普遍的に受け入れられている慣行は、熱処理後に仕上げを行うことです。

これには、熱処理前に部品に余分な材料を残す、粗加工として知られる工程が含まれます。部品が硬化された後、研削、ラッピング、または硬旋削などの二次仕上げプロセスを使用して、粗い表面層を除去し、部品を最終的な正確な寸法にします。硬化した材料の加工は遅く、より頑丈な工具が必要ですが、厳しい公差を満たす唯一の方法です。

プロセスの順序付け方法

製造計画では、最初から熱処理の影響を考慮に入れる必要があります。正しい順序は、コンポーネントの最終要件に完全に依存します。

- 高精度と優れた表面仕上げが主な焦点の場合: プロセスは、粗加工、熱処理、そして仕上げ研削またはラッピングでなければなりません。これは、ベアリング、ギア、金型の標準です。

- 強度と重要でない表面仕上げが主な焦点の場合: 部品を熱処理後の状態で使用できる場合があります。これは、表面粗さが機能的な懸念事項ではない構造部品で一般的です。

- 熱処理中の仕上げ劣化を最小限に抑えることが目標の場合: 真空炉または制御雰囲気炉の使用を指定します。これによりコストは増加しますが、後処理仕上げ作業で除去する必要のある材料の量を大幅に削減できます。

最終的に、成功する製造には、熱処理が材料のコアと表面の両方にとって変革的なステップであるという理解を持って、プロセスチェーン全体を計画することが必要です。

要約表:

| 要因 | 表面粗さへの影響 | 制御方法 |

|---|---|---|

| 炉の雰囲気 | 周囲の空気は深刻な酸化/スケール生成を引き起こす。 | 真空または不活性ガス雰囲気を使用する。 |

| 温度と時間 | 高温で長時間加熱すると劣化が加速する。 | 正確な材料仕様に従う。 |

| 材料組成 | ステンレス鋼は炭素鋼よりもスケール生成に強い。 | 用途に適した合金を選択する。 |

| プロセス順序 | 熱処理前の仕上げは表面を台無しにする。 | 精密仕上げ作業は常に熱処理後に行う。 |

精密部品のコア硬度と表面仕上げの完璧なバランスを実現します。

熱処理の結果を制御するには、適切な装置が不可欠です。KINTEKは、表面の酸化とスケール生成を最小限に抑えるように設計された、真空炉や制御雰囲気炉を含む高度なラボ用および生産用炉を専門としています。これにより、材料の完全性が維持され、高価な後処理仕上げが削減されます。

当社の専門家は、粗加工、熱処理、最終仕上げの順序付けの課題を理解しています。お客様のラボが必要とする信頼性の高い装置と消耗品を提供し、再現性のある高品質な結果を保証します。

当社のソリューションがお客様の熱処理プロセスを最適化し、表面仕上げを保護する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- ラボ用ヒーターとは?精度、安全性、適切な種類の選び方ガイド

- 融点測定で最もよくある間違いは何ですか?正確な結果を得るために加熱しすぎないようにすること

- なぜ超低温(ULT)フリーザーは当初、-70°Cではなく-80°Cに設定されていたのでしょうか?マーケティングの歴史を解き明かし、エネルギーを節約しましょう

- 大型鋳物に必要な熱処理プロセスとは?寸法安定性と性能を実現する

- 超低温(ULT)フリーザーには、どのような種類の機密性の高い医療関連品を保管できますか?-80℃で重要なサンプルを保存する

- 水素をチャージした316Lステンレス鋼サンプルは、なぜ液体窒素に保管する必要があるのですか?TDS分析の精度を確保する

- 圧縮空気システムの用途は何ですか?製造業から製薬業まで、産業を動かす力

- 焼結加熱の温度は何度ですか?それは材料の融点に依存します