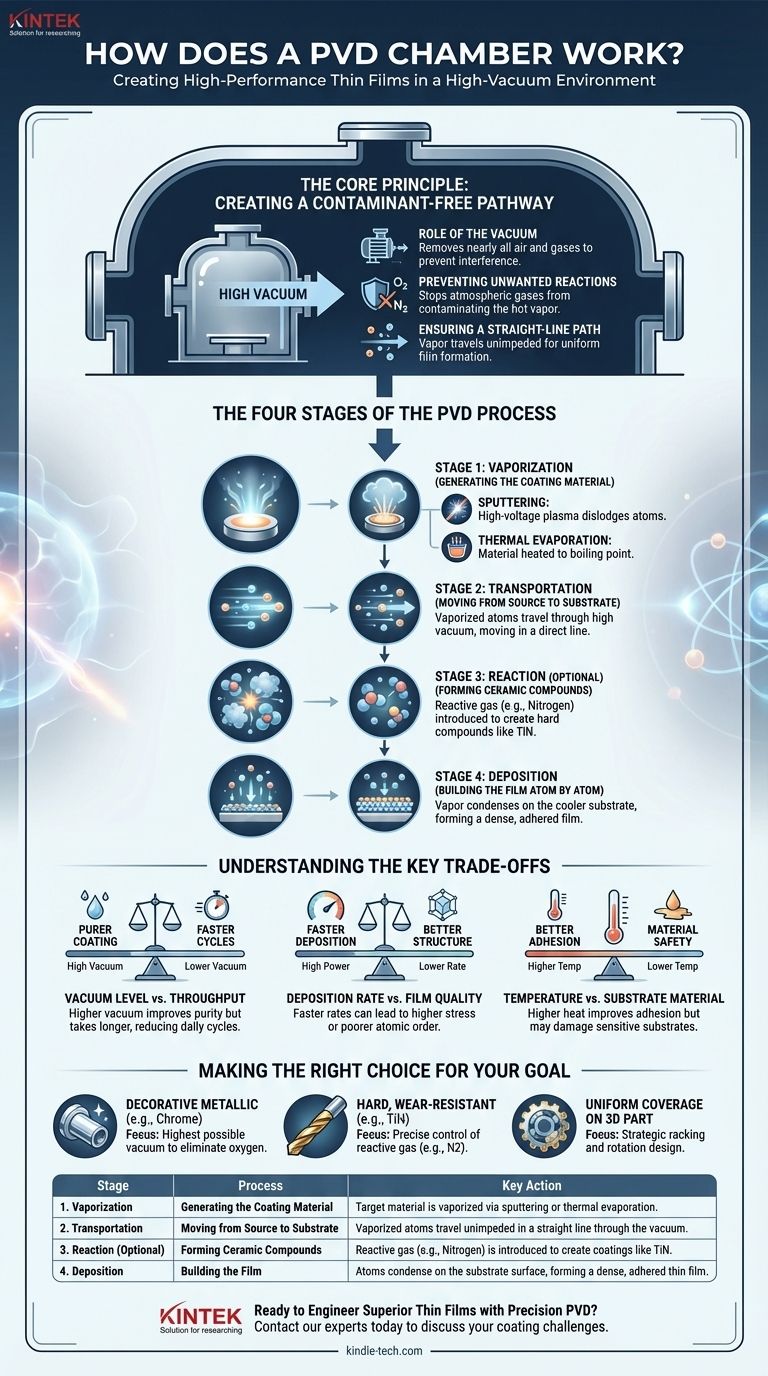

PVDチャンバーは、その核心において高真空環境です。この環境下で、固体材料が蒸発させられ、輸送され、その後、原子ごとに部品の表面に凝縮されて、高性能な薄膜を形成します。このプロセス全体は、ほぼ完璧な真空を作り出すことに依存しており、これにより、蒸気粒子が供給源(「ターゲット」)からコーティングされる部品(「基板」)へと正確に、直進的に移動することが可能になります。このプロセスは、蒸発、輸送、オプションの反応、そして最終的な成膜の3つまたは4つの主要な段階に分けられます。

PVDチャンバーの基本的な目的は、部品を保持するだけでなく、極めて純粋で制御された環境を作り出すことです。高真空は最も重要な要素であり、大気中の汚染物質を除去し、蒸発した原子が供給源から基板へ妨げられることなく移動することを可能にし、密で純粋なコーティングを保証します。

核心原理:汚染のない経路の作成

PVDチャンバーがどのように機能するかを理解するには、まず、なぜそれが真空チャンバーであるかを理解する必要があります。プロセス全体は、原子レベルでクリーンな環境を作り出すことに依存しています。

真空の役割

チャンバーは密閉され、強力なポンプがほぼすべての空気を除去し、内部圧力を通常の気圧の10億分の1未満にまで下げます。このプロセスにより、コーティングを妨げる可能性のある酸素、窒素、水蒸気などのガスが除去されます。

不要な反応の防止

チャンバー内に残された場合、大気中のガスは高温で活性化された金属蒸気とすぐに反応します。これにより酸化物やその他の化合物が生成され、最終的な膜が汚染され、色、硬度、密着性などの特性が大幅に変化してしまいます。

直進経路の確保

真空状態では、蒸発したコーティング原子は供給源から基板まで直進することができます。真空がなければ、これらの原子は空気分子と絶えず衝突し、チャンバー全体にランダムに散乱され、均一で密な膜の形成が妨げられます。

PVDプロセスの4つの段階

技術は様々ですが、チャンバー内のプロセスは明確な順序に従います。

ステージ1:蒸発(コーティング材料の生成)

まず、ターゲットとして知られる固体供給材料を蒸気に変換する必要があります。これは通常、次の2つの方法のいずれかで達成されます。

- スパッタリング:チャンバーに少量の不活性ガス(通常はアルゴン)が充填されます。高電圧が印加され、プラズマが生成されます。正に帯電したアルゴンイオンは、負に帯電したターゲットに加速され、ターゲット材料の原子を剥離、つまり「スパッタリング」するのに十分な力で衝突します。

- 熱蒸着:供給材料は、電気抵抗または電子ビームを使用してるつぼ内で加熱され、沸騰して蒸発します。

ステージ2:輸送(供給源から基板への移動)

蒸発した原子または分子は、チャンバー内の高真空空間を移動します。他のガス分子がほとんど存在しないため、ターゲットから基板まで直接、直進的に移動します。

ステージ3:反応(オプションの強力なステップ)

特定のコーティングにとって、これは最も重要な段階です。正確に制御された量の反応性ガス(窒素、酸素、または炭素ベースのガスなど)がチャンバーに導入されます。このガスは金属蒸気と反応してセラミック化合物を形成し、窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)のようなコーティングを作成します。この反応は、飛行中または基板の表面自体で発生する可能性があります。

ステージ4:成膜(原子ごとの膜の構築)

蒸気原子が比較的低温の基板表面に到達すると、凝縮します。この凝縮が層ごとに積み重なり、薄く、密で、密着性の高い膜を形成します。この蒸気流への均一な露出を確保するために、チャンバー内の部品の向きが重要です。

主要なトレードオフの理解

PVDプロセスは単一の設定ではなく、望ましい結果を達成するために管理する必要がある競合する変数のバランスです。

真空レベル vs. スループット

より高い真空を達成すると、より多くの潜在的な汚染物質が除去されるため、より純粋なコーティングが得られます。ただし、極めて低い圧力まで排気するにはかなりの時間がかかり、1日に機械が実行できるサイクル数(スループット)が減少します。

成膜速度 vs. 膜品質

蒸気を生成して膜をより速く成膜するために、ターゲットへの電力を増やすことがしばしば可能です。しかし、成膜速度が速すぎると、内部応力が高くなったり、原子構造が不規則になったりするコーティングになることがあり、その性能や密着性に影響を与える可能性があります。

温度 vs. 基板材料

PVDは化学気相成長(CVD)のような方法と比較して「低温」プロセスですが、熱は依然として要因です。高い基板温度は膜の密着性と密度を向上させることができますが、プラスチックや特定のアルミニウム合金のような温度に敏感な材料には適さない場合があります。

目標に応じた適切な選択

チャンバーの機能を理解することで、プロセスを特定の成果に合わせて調整できます。

- 純粋で装飾的な金属コーティング(例:クロム)が主な焦点の場合:鍵となるのは、仕上げを曇らせる可能性のある酸素や水蒸気を除去するために、可能な限り最高の真空を達成することです。

- 硬く、耐摩耗性のセラミックコーティング(例:TiN)が主な焦点の場合:重要なステップは、反応性窒素ガスの正確な制御と均一な導入です。

- 複雑な3D部品の均一な被覆が主な焦点の場合:チャンバー内のラッキングと部品の回転の設計は、成膜パラメータ自体と同じくらい重要です。

この真空ベースの環境の原理を習得することで、単にプロセスを使用するだけでなく、特定の材料の成果を設計することへと進むことができます。

要約表:

| 段階 | プロセス | 主なアクション |

|---|---|---|

| 1. 蒸発 | コーティング材料の生成 | ターゲット材料はスパッタリングまたは熱蒸着によって蒸発させられます。 |

| 2. 輸送 | 供給源から基板への移動 | 蒸発した原子は真空中で妨げられることなく直進します。 |

| 3. 反応(オプション) | セラミック化合物の形成 | 反応性ガス(例:窒素)が導入され、TiNのようなコーティングが作成されます。 |

| 4. 成膜 | 膜の構築 | 原子は基板表面に凝縮し、密着性の高い薄膜を形成します。 |

精密PVDで優れた薄膜を設計する準備はできていますか?

KINTEKは、材料科学および表面工学向けの高度なラボ機器と消耗品を専門としています。耐摩耗性コーティング、装飾仕上げ、または機能性薄膜の開発のいずれにおいても、当社の専門知識とソリューションは、優れた結果を得るためにPVDプロセスを最適化するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボの特定のコーティング課題と目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート