要するに、金属の品質は、標準化された一連の試験に供し、その特定の機械的特性と化学的特性を測定することによってテストされます。これらの中で最も基本的なものは、引張試験(強度と延性を測定するため)、硬度試験(耐摩耗性を測定するため)、および化学分析(組成を確認するため)です。「金属の品質」は単一のスコアではなく、特定の用途の要求を満たす実証された能力を指します。

把握すべき中心的な概念は、金属における「品質」は文脈に依存するということです。試験の目的は「最良の」金属を見つけることではなく、特定の金属が意図された目的のために安全かつ効果的に機能するために必要な強度、硬度、耐食性などの適切な特性を持っていることを検証することです。

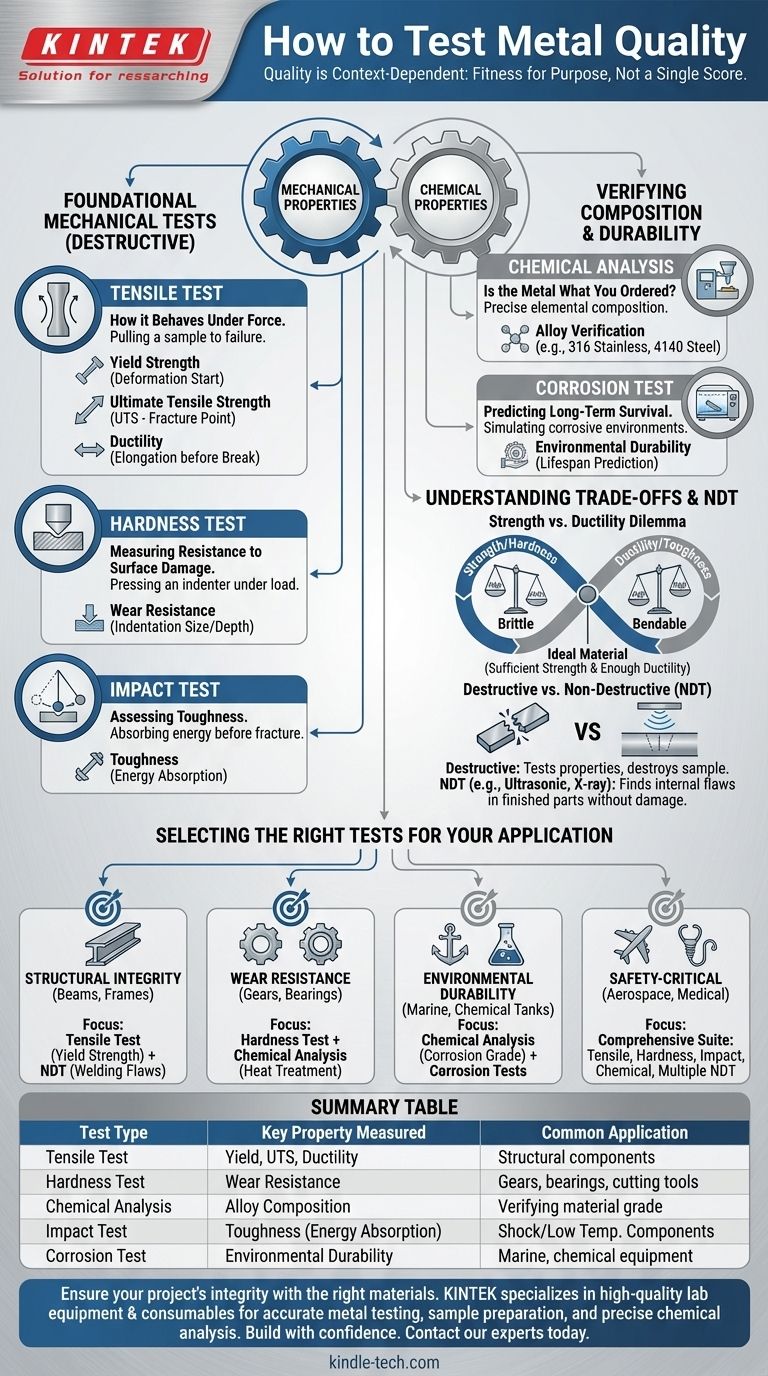

「金属の品質」とは本当に何を意味するのか?

試験を選択する前に、まずプロジェクトにとって「品質」が何を意味するのかを定義する必要があります。橋梁の梁にとって高品質である金属の特性は、外科用インプラントや高速切削工具に必要な特性とは全く異なります。

目的適合性について

金属の品質は、その「目的適合性」の尺度です。これは、確立された工学的標準または設計要件に対して、その特定の測定可能な特性を検証することによって決定されます。

試験は単に金属を合格または不合格にするのではなく、データを提供します。そのデータは、用途に要求される仕様と比較されます。

二つの柱:機械的特性と化学的特性

すべての金属特性は主に2つのカテゴリに分類され、試験はこの特性を定量化するように設計されています。

- 機械的特性: これは、物理的な力が加えられたときに材料がどのように振る舞うかです。これには、強度、硬度、延性(破壊せずに変形する能力)、および靭性(破壊前にエネルギーを吸収する能力)が含まれます。

- 化学的特性: これは、金属の元素組成と、その環境に抵抗する能力を指します。これには主に合金組成と耐食性が関わってきます。

基本的な機械試験:力が加わったときの金属の挙動

これらの試験は通常、破壊的であり、試験されるサンプルがその過程で破壊されることを意味します。これらは、最終製品と同じバッチの材料から採取された代表的な試験片に対して行われます。

引張試験:材料データの礎

引張試験は最も一般的で情報量の多い機械試験です。標準化された金属サンプルが、破断するまで両端から引っ張られます。

この単一の試験により、3つの重要な特性が明らかになります。

- 降伏強度: 金属が永久変形し始める前に耐えられる応力量。これは構造設計において最も重要な数値となることがよくあります。

- 引張強さ(UTS): 金属が破断する前に耐えられる最大応力。

- 延性: 破断するまでに金属がどれだけ伸びたり伸長したりできるか。これは、壊れやすい破壊を防止するために不可欠な、曲がったり変形したりする能力の尺度です。

硬度試験:表面損傷への耐性を測定する

硬度とは、引っかき傷やへこみなど、局所的な塑性変形に抵抗する金属の能力です。硬度試験(例:ロックウェル、ブリネル、またはビッカース)では、特定の荷重下で硬化させた圧子を金属の表面に押し付けます。

生じたへこみのサイズまたは深さが硬度値を与えます。この特性は耐摩耗性の主要な指標であり、歯車、ベアリング、切削工具などの部品にとって重要です。

衝撃試験:靭性を評価する

靭性は強度とは異なります。破壊される前にエネルギーを吸収し変形する金属の能力です。ガラスのような脆い材料は強いですが、靭性はありません。

衝撃試験(例:シャルピーまたはアイゾット)では、重り付きの振り子が、切り込みを入れた金属の試験片に振り下ろされます。破断中に試験片が吸収したエネルギー量が測定されます。これは、特に一部の金属が脆くなる低温下で、突然の荷重や衝撃を受ける可能性のある用途にとって重要です。

組成と耐久性の検証

機械的特性は、金属の化学組成と微細構造の直接的な結果です。これらの試験は、材料が主張どおりのものであり、意図された環境で生き残ることができることを確認します。

化学分析:金属は注文通りのものか?

これは最も基本的な品質チェックです。光学発光分光分析(OES)や蛍光X線分析(XRF)などの技術を使用して、ラボは材料の元素組成を正確に決定できます。

この分析により、合金が特定のグレード(例:316ステンレス鋼または4140合金鋼)と一致していることが検証されます。不適切な組成は、機械的特性と耐食性に劇的で予期せぬ変化をもたらす可能性があります。

腐食試験:長期的な生存を予測する

湿気、化学物質、または塩分を含んだ空気にさらされる金属にとって、耐食性は品質と寿命の主要な尺度です。

塩水噴霧試験などの試験では、金属を高度に腐食性の環境をシミュレートしたチャンバーに長期間置きます。これは、海洋用ハードウェアや化学処理装置などの用途で、材料が何年もの使用に耐えられるかを予測するのに役立ちます。

トレードオフの理解

金属とその試験プロトコルの選択は、常に相反する特性のバランスを取ることを伴います。これらのトレードオフを理解することは、熟練した専門家の証です。

強度と延性のジレンマ

ほぼ例外なく、金属の強度と硬度を上げると(多くの場合、熱処理や加工硬化によって)、延性と靭性が低下します。非常に硬い金属はしばしば非常に脆くなります。特定の用途に最適な材料とは、突然の脆性破壊を避けるのに十分な延性を維持しながら、十分な強度を提供することです。

破壊試験と非破壊検査(NDT)

上記で説明した試験(引張、衝撃)は破壊的です。完成した部品については、コンポーネントを破壊せずに内部の欠陥をチェックする必要があることがよくあります。

これは、超音波、放射線(X線)、または磁粉探傷などの非破壊検査(NDT)手法によって行われます。これらの手法は機械的特性を測定しませんが、サービス中に部品の故障を引き起こす可能性のある亀裂や空隙などの隠れた欠陥を見つけるために不可欠です。

用途に合った適切な試験の選択

試験戦略を導くために、最終的な目標を使用してください。サプライヤーからの試験証明書または材料試験報告書(MTR)には、要求される特性のデータが含まれているはずです。

- 主な焦点が構造的完全性(梁、フレーム、圧力容器)である場合: 降伏強度を確認するための引張試験結果と、溶接の欠陥をチェックするためのNDTを要求します。

- 主な焦点が耐摩耗性(歯車、ベアリング、切削面)である場合: 硬度試験を優先し、意図された熱処理に適した合金の化学組成を確認します。

- 主な焦点が環境耐久性(海洋部品、化学タンク)である場合: 耐食性グレードが正しいことを検証するための化学分析を要求し、重要な用途では腐食試験のデータをレビューします。

- 主な焦点が安全性に関わるクリティカルコンポーネント(航空宇宙、医療)である場合: 引張、硬度、衝撃、化学分析、および完成部品に対する複数の形態のNDTを含む包括的な一連の試験が必要です。

特定の性能ニーズに適切な試験を合わせることにより、自信を持って材料を選択し、プロジェクトの長期的な完全性と安全性を確保することができます。

要約表:

| 試験タイプ | 測定される主要特性 | 一般的な用途 |

|---|---|---|

| 引張試験 | 降伏強度、引張強さ、延性 | 構造部品(梁、フレーム) |

| 硬度試験 | 耐摩耗性 | 歯車、ベアリング、切削工具 |

| 化学分析 | 合金組成 | 材料グレードの検証(例:316ステンレス鋼) |

| 衝撃試験 | 靭性(エネルギー吸収) | 衝撃や低温にさらされる部品 |

| 腐食試験 | 環境耐久性 | 海洋用ハードウェア、化学処理装置 |

適切な材料でプロジェクトの完全性を確保してください。

KINTEKは、引張試験や硬度試験のサンプル準備から、正確な化学分析のための消耗品に至るまで、正確な金属試験に不可欠な高品質のラボ機器と消耗品の提供を専門としています。当社の専門知識は、研究所が材料特性を検証し、業界標準への準拠を確実にするのを支援します。

自信を持って構築できるようお手伝いさせてください。 当社の専門家に今すぐお問い合わせいただき、お客様の特定のラボのニーズと、当社のソリューションが材料検証プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド