真空炉の清掃は体系的なプロセスであり、単なる拭き掃除以上のものです。内部チャンバーと備品の検査と機械的清掃を行い、その後、残留汚染物質を気化させるための「バーンオフ」またはドライランアウトサイクルを実施します。この手順は、炉を保護し、処理される部品の品質を確保するために設計された、より広範なメンテナンス戦略の重要な部分です。

真空炉操作における主要な課題は、汚染の管理です。効果的な清掃は一度きりの作業ではなく、深い真空レベルを達成し、ワークピースの欠陥を防ぎ、炉の稼働寿命を最大化するために不可欠な日常的な規律です。

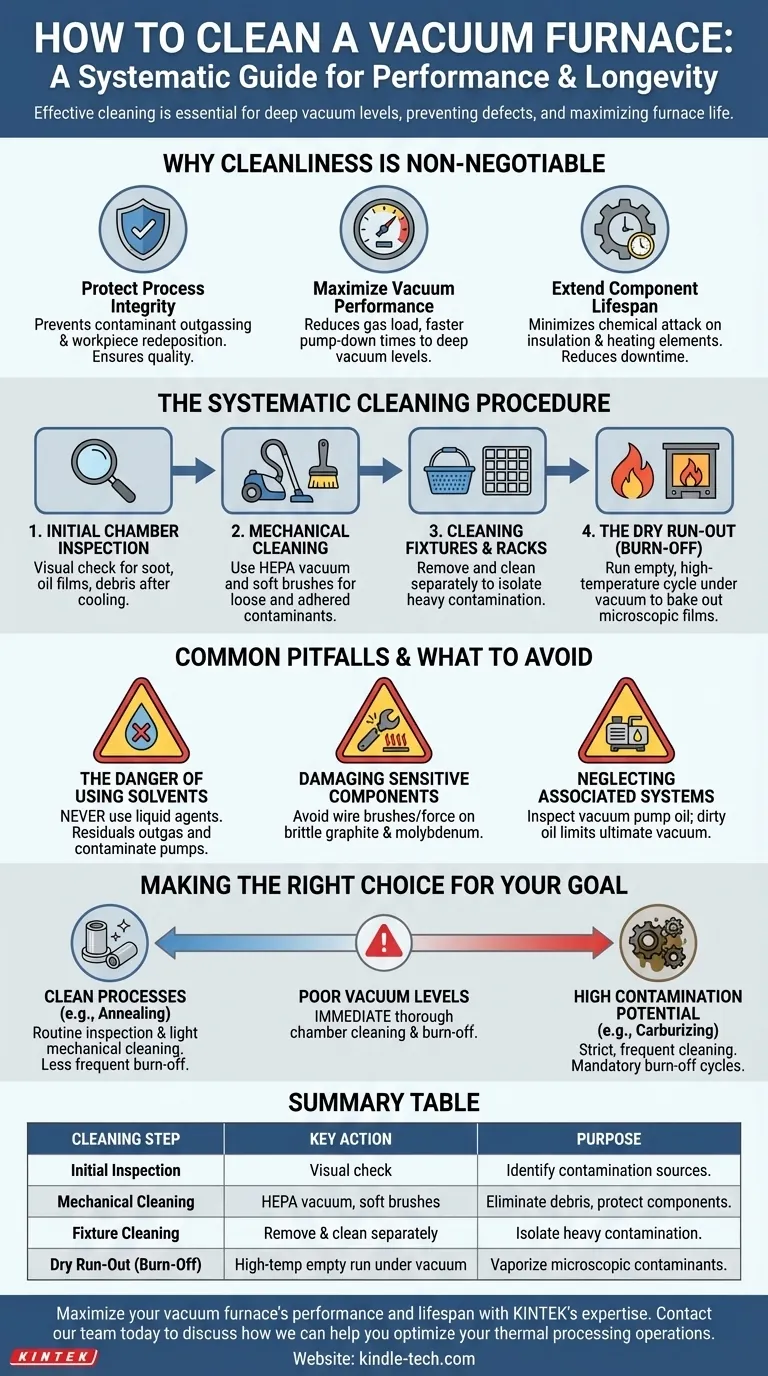

炉の清浄度が不可欠な理由

クリーンな真空炉は、あらゆる熱処理プロセスの成功の基盤です。汚染は主要な敵であり、性能、信頼性、そして最終製品の品質に直接影響を与えます。

プロセスの一貫性の保護

炉内に残された油、ほこり、残留酸化物などの汚染物質は、高温低圧下で気化する可能性があります。この現象はアウトガスと呼ばれ、これらの汚染物質がワークピースに再付着する可能性があります。

これにより、変色、表面の傷、または冶金学的特性の低下が生じ、真空下での処理の利点が無効になる可能性があります。

真空性能の最大化

炉壁上のあらゆる汚染物質は蒸気圧を持ち、真空ポンプが処理しなければならないガス負荷に寄与します。汚れた炉チャンバーは継続的にアウトガスし、必要な深い真空レベルに到達することがはるかに困難で遅くなります。

これにより、サイクル時間が延長され、エネルギー消費が増加し、特定のプロセスに必要な真空に炉が到達できないことさえあります。

コンポーネントの寿命延長

特定の汚染物質は、高温で化学的に反応する可能性があります。これらの残留物は、グラファイトやセラミック断熱材、金属製発熱体などの炉の高価な内部コンポーネントを侵食する可能性があります。

時間が経つにつれて、この化学的攻撃は劣化、早期故障、修理や交換のための高価なダウンタイムにつながります。

体系的な清掃手順

適切な清掃プロトコルは体系的であり、敏感な炉のコンポーネントを損傷することなく汚染物質を除去することに重点を置いています。常に炉メーカーの特定のガイドラインを参照し、手袋や呼吸保護具を含む適切な個人用保護具(PPE)を着用してください。

ステップ1:初期チャンバー検査

炉が完全に冷却され、大気圧に戻された後、徹底的な目視検査から始めます。ドアを開けて、明らかな汚染源を探します。

一般的な原因としては、汚れたプロセスからの煤、指紋や汚染された部品からの油膜、以前のワークロードからの小さな金属片や酸化物などがあります。

ステップ2:機械的清掃

ホットゾーンを清掃する主な方法は、機械的除去です。専用の高性能粒子状空気(HEPA)フィルター掃除機を使用して、すべての緩いほこりや破片を除去します。

付着した膜や堆積物には、柔らかい非金属製ブラシまたは研磨パッド(Scotch-Brite™など)を優しく使用します。上から下へ体系的に作業します。発熱体サポートとガス急冷ノズルの周囲の領域に特に注意を払ってください。

ステップ3:備品とラックの清掃

ワークピースグリッド、バスケット、備品は、最も汚染されやすいアイテムです。それらを炉から取り外し、別途、より強力な清掃を行います。これにより、最も重い汚染が隔離され、ホットゾーン全体に広がるのを防ぎます。

ステップ4:ドライランアウト(バーンオフサイクル)

機械的清掃の後、高温ドライランアウトは最終的で最も重要なステップです。これには、空の密閉された炉を真空下で高温に稼働させることが含まれます。

このサイクルは、残っている微細な油膜や水蒸気を気化させ、それらが真空排気システムによって除去されます。これにより、炉は効果的に「ベークアウト」され、非常にクリーンな状態になり、敏感なプロセスに備えることができます。

一般的な落とし穴と避けるべきこと

清掃方法も清掃自体と同じくらい重要です。たった一つの間違いが、重大な損傷を引き起こしたり、将来の操作を危険にさらしたりする可能性があります。

溶剤使用の危険性

炉チャンバー内で液体洗浄剤や揮発性溶剤を絶対に使用しないでください。残留溶剤は、次のサイクルで大量のアウトガス源となり、真空ポンプとワークピースを汚染します。

敏感なコンポーネントの損傷

壊れやすいコンポーネントの周囲を清掃する際は、細心の注意を払ってください。グラファイト断熱材は脆く、簡単に損傷する可能性があります。モリブデン発熱体は使用後に脆くなることがあります。ワイヤーブラシや過度の力を使用して機械的損傷を引き起こすことは避けてください。

関連システムの無視

クリーンなチャンバーは解決策の一部にすぎません。標準的なメンテナンスチェックで述べられているように、真空ポンプオイルの汚染も検査する必要があります。汚れたオイルは蒸気圧が高くなり、チャンバーがどれほどクリーンであっても、システムが達成できる究極の真空を制限します。

目標に合った適切な選択をする

清掃の頻度と強度は、特定の運用ニーズに合わせる必要があります。画一的なアプローチは非効率的です。

- クリーンなプロセス(例:焼きなまし、焼き戻し)の実行が主な焦点の場合: 定期的な検査と軽い機械的清掃のスケジュールで十分であり、バーンオフサイクルは頻繁でなくてもよいでしょう。

- 汚染の可能性が高いプロセス(例:真空浸炭、ろう付け、油性部品の処理)を実行する場合: 厳格で頻繁な清掃スケジュールを実施し、敏感な負荷の間、または設定された実行回数の後にバーンオフサイクルを義務付けます。

- ポンプダウン時間が遅い、または真空レベルが低いという問題が発生している場合: 徹底的なチャンバー清掃とバーンオフサイクルが最初の緊急ステップであるべきです。内部汚染からのアウトガスが最も可能性の高い原因です。

最終的に、真空炉の清浄度をプロセス自体に不可欠な部分として扱うことが、一貫した高品質の結果を達成するための鍵となります。

要約表:

| 清掃ステップ | 主な行動 | 目的 |

|---|---|---|

| 初期検査 | 煤、油膜、破片の目視確認。 | 汚染源の特定。 |

| 機械的清掃 | HEPA掃除機と柔らかいブラシを使用して、緩い汚染物質と付着した汚染物質を除去。 | コンポーネントを損傷することなく物理的な破片を除去。 |

| 備品の清掃 | グリッド、バスケット、備品を炉から取り外し、別途清掃。 | 主要なチャンバーから重い汚染を隔離。 |

| ドライランアウト(バーンオフ) | 空の炉を真空下で高温に稼働。 | 微細な汚染物質を気化させ、徹底的に清掃。 |

KINTEKの専門知識で、真空炉の性能と寿命を最大化しましょう。 当社の専門的な実験装置と消耗品は、お客様のメンテナンスニーズをサポートするように設計されており、汚染のないプロセスと一貫した高品質の結果を保証します。今すぐ当社のチームにご連絡ください。熱処理操作の最適化をどのように支援できるかについてご相談ください。

ビジュアルガイド