ロータリーキルンは、本質的に、固体材料を非常に高温で処理するために使用される大型の回転式工業炉です。材料は、わずかに傾斜した回転する円筒の上端から供給されます。重力と回転により材料が転がりながらキルンの長さを下降するにつれて、焼成、焼結、焼却などの目的の化学反応または物理的変化を誘発するために、熱いガスによって加熱されます。

産業界は、大量の粒状固体材料を連続的かつ均一に加熱するための信頼できる方法を必要としています。ロータリーキルンは、回転による転動、重力による流れ、制御された加熱を組み合わせることで、この問題を解決し、セメント製造から有害廃棄物の処理に至るまでのプロセスにおいて、多用途で強力な主力機器となっています。

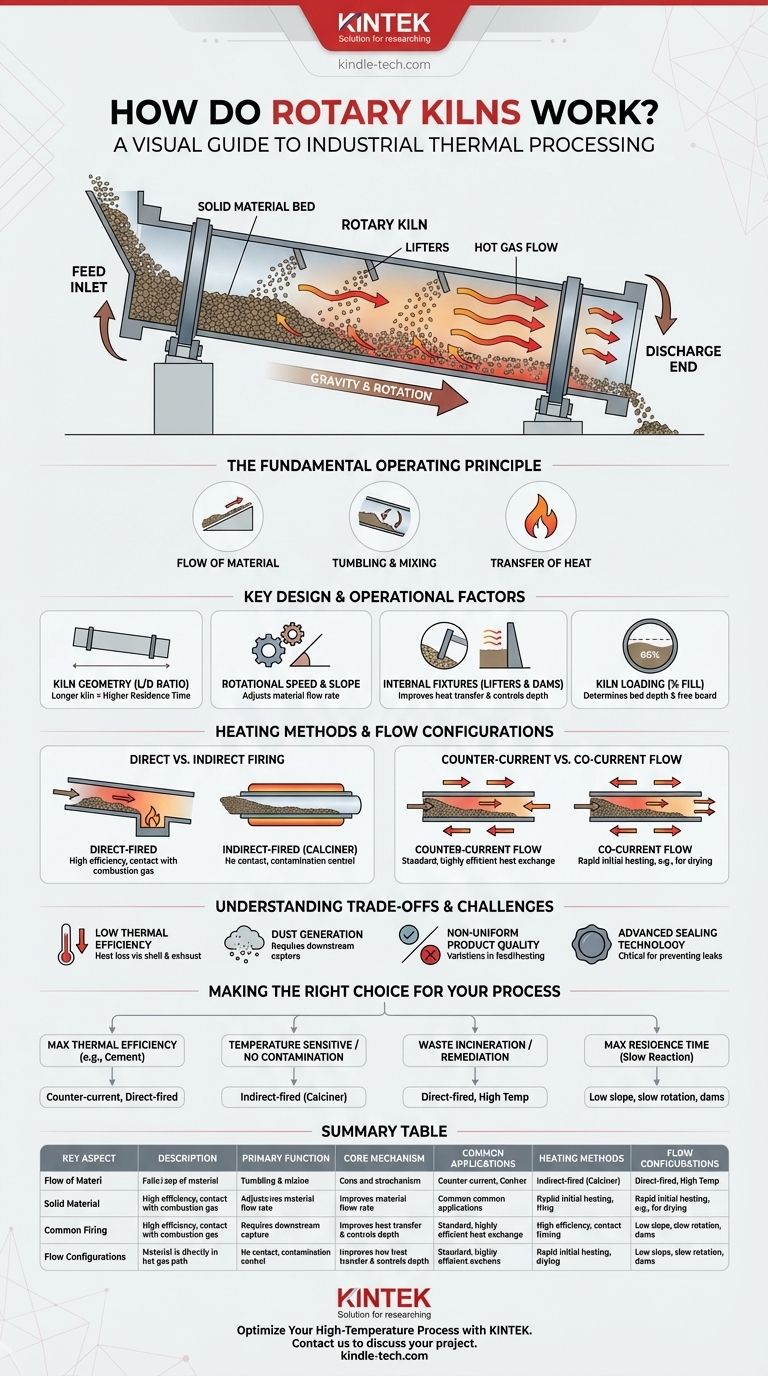

基本的な動作原理

ロータリーキルンは、制御された熱環境を通して材料を移動させる連続熱交換器として機能します。その動作は、材料の流れ、混合、熱伝達の相互作用によって定義されます。

材料の流れ

材料は、傾斜した円筒の上端に連続的に供給されます。キルンの傾斜と低速の回転の組み合わせにより、材料は下部の排出口に向かって徐々に前進します。これにより、連続的で自動化されたプロセスが作成されます。

転動と混合作用

キルンが回転すると、内部の固体材料は絶えず持ち上げられ、転動します。この作用は、大型の衣類乾燥機に似ており、すべての粒子が熱に均一にさらされることを保証するために不可欠です。このよく混合された材料の「ベッド」は、一貫した反応と均質な最終製品を促進します。

熱の伝達

主な機能は、高温の気相から固体材料のベッドへエネルギーを伝達することです。この熱は、水分を乾燥させる、有機物を燃焼させる、あるいは高温の化学変化を引き起こすなど、最終用途のプロセスを駆動します。キルンが最大2273 K(2000 °C)の温度に達する能力は、過酷な用途に適しています。

主要な設計および運用上の要因

ロータリーキルンの性能は、その物理的設計と操作方法の組み合わせによって決まります。

キルンの幾何学的形状(L/D比)

長さと直径の比率(L/D比)は基本的な設計パラメーターです。L/D比が高い、より長いキルンは、材料が内部に留まる時間(滞留時間として知られる)を増加させ、これは反応を完全に完了させるために重要です。

回転速度と傾斜

オペレーターは、回転速度と、一部の設計ではキルンの傾斜を調整できます。速度または傾斜を上げると、材料がキルンをより速く移動するため、滞留時間が短縮されます。これらは、日常的にプロセスを管理するための主要な制御手段です。

内部固定具(リフターとダム)

多くのキルンには、材料の流れを制御するための内部構造が含まれています。リフターは、材料を持ち上げて熱いガス流の中に振りかけるフライトであり、熱伝達効率を大幅に向上させます。ダムは、材料ベッドの深さを増やすために使用され、それによって滞留時間を増加させます。

キルン負荷量(充填率%)

材料で満たされているキルンの断面積の割合が負荷量です。これは材料ベッドの深さと、プロセスガスが流れる材料の上部の開放空間であるフリーボードのサイズを決定します。

加熱方法と流れの構成

熱がどのように導入され、それが材料とどのように相互作用するかが、キルンの用途を定義する重要な設計上の選択です。

直接燃焼と間接燃焼

直接燃焼式キルンが最も一般的なタイプです。燃焼した熱いガスがキルン内を直接流れ、材料と接触します。これは熱を伝達するのに非常に効率的です。

間接燃焼式キルン(カルサイナーとも呼ばれる)は外部から加熱されます。回転するシェルが熱くなり、燃焼ガスと材料が接触することなく内部の材料に熱を放射します。これは、汚染を回避する必要があるプロセスや、雰囲気を厳密に制御する必要があるプロセスに使用されます。

向流と並流

向流(カウンターカレント)が標準的な構成です。材料は高い方から入り下向きに移動し、熱いガスは低い方から入り上向きに移動します。この反対方向の流れは最も効率的な熱交換を生み出し、最も熱いガスが最も処理された材料と出会います。

並流(コカレント)はあまり一般的ではありません。材料と熱いガスの両方が同じ端から入り、同じ方向に移動します。これは通常、湿った供給材料の急速な加熱が望ましい乾燥などの用途に使用されます。

トレードオフと課題の理解

ロータリーキルンは非常に有用ですが、運用の複雑さや限界がないわけではありません。

熱効率の低さ

ロータリーキルンは大型で高温のシステムであり、シェルや排ガスを通してかなりの量の熱を失う可能性があります。これにより、熱効率が比較的低くなり、運転に多くのエネルギーを消費する可能性があります。

粉塵の発生

キルンを優れたミキサーにする転動作用は、微細な粒子状物質、つまり粉塵も発生させます。この粉塵はプロセスガス中に巻き込まれ、汚染を防ぐためにバグハウスやサイクロンなどの下流の装置で捕捉する必要があります。

製品品質の不均一性

均一性が目標ですが、それを完全に達成することは困難な場合があります。供給速度、粒子サイズ、または加熱の変動により、最終製品の品質にわずかな不整合が生じる可能性があり、堅牢な品質管理が必要になります。

高度なシーリング技術

冷たい空気が漏れ込むことや、熱い粉塵ガスが逃げることを防ぐために、回転キルンの供給端と排出口の両方を密閉することが不可欠です。最新のキルンは高度なシーリングシステムを使用していますが、これらのシールの維持は絶え間なく不可欠なメンテナンス作業です。

プロセスに最適な選択を行う

ロータリーキルンの特定の構成は、意図された工業プロセスに合わせて常に調整されます。

- 高温反応(セメントクリンカーや鉱石焼結など)の熱効率の最大化が主な焦点である場合: 向流の直接燃焼式キルンが標準的で最も効果的な構成です。

- 温度に敏感な材料の処理や燃焼ガスによる汚染の回避が主な焦点である場合: 製品を保護するためには、間接燃焼式キルン(カルサイナー)が不可欠な選択肢となります。

- 廃棄物焼却や土壌浄化が主な焦点である場合: 直接燃焼式キルンは、汚染物質の完全な破壊を保証するために必要な、堅牢で高温の環境を提供します。

- 遅い反応のために材料の滞留時間を最大化することが主な焦点である場合: 低い傾斜、遅い回転速度、内部ダムを備えた設計が理想的なアプローチです。

これらの基本的な原理を理解することで、ロータリーキルンを単なる装置としてではなく、材料変換のための正確で適応性のあるツールとして捉えることができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | 固体材料の連続的な高温処理。 |

| 中核となるメカニズム | 材料が傾斜した回転する円筒を転がりながら加熱される。 |

| 一般的な用途 | セメント製造、鉱石焼結、有害廃棄物焼却、焼成。 |

| 加熱方法 | 直接燃焼式(効率的)または間接燃焼式(汚染制御用)。 |

| 流れの構成 | 向流(標準、効率的)または並流(急速加熱用)。 |

KINTEKで高温プロセスを最適化

新しい材料の開発、鉱石の処理、廃棄物の管理のいずれであっても、適切な熱処理装置が成功の鍵となります。KINTEKは、お客様の特定のニーズに合わせて調整されたロータリーキルンシステムを含む、高度なラボ用および工業用加熱ソリューションを専門としています。

当社は、正確な温度制御、均一な加熱、効率的な生産を実現するためにお客様を支援する装置と専門知識を提供します。当社のチームが、お客様の用途に最適なシステムを選択するお手伝いをいたします。

今すぐKINTEKにご連絡いただき、お客様のプロジェクトについてご相談の上、当社のソリューションがいかにプロセス効率と製品品質を向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 三次元電磁ふるい分け装置

よくある質問

- ロータリーキルンの最高温度は何度ですか?プロセスに応じて200°Cから2500°Cまで

- 流動層反応器の設計に関わる手順は何ですか?最適な反応効率と安定性を実現する

- 熱分解とは何か、そしてどのように機能するのか?廃棄物からエネルギーへの転換の可能性を解き放つ

- 熱分解と比較した場合の触媒的熱分解の利点は何ですか?より高品質なバイオオイルと化学物質の生成

- バイオ炭は熱分解によってどのように作られるのですか?バイオマスを貴重な炭素に変える秘密を解き明かしましょう

- ロータリーキルン焼却炉の欠点は何ですか?高コストと環境課題

- 熱分解によって生成される燃料油とは?高密度で酸素を多く含む液体燃料を解説

- 熱分解は熱を放出しますか?効率的な反応器設計のための正味吸熱プロセスの理解