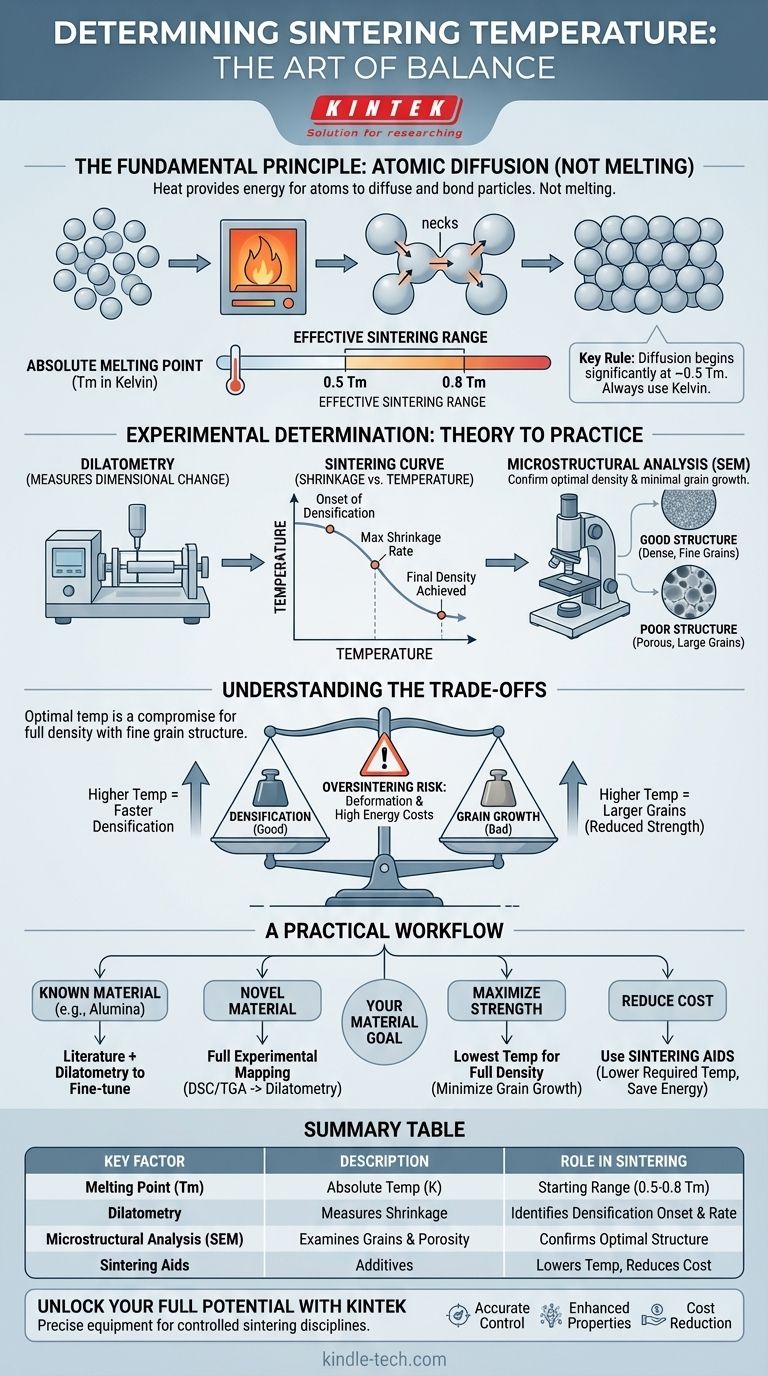

特定の材料にとって最適な焼結温度は、単一の固定値ではなく、慎重に決定された範囲です。これは主に材料の絶対融点(Tm)に基づいており、緻密化と過度の結晶粒成長のような望ましくない副作用とのバランスを取るために、精密な実験分析によってさらに洗練されます。

焼結における核心的な課題は、原子拡散を促進し、粒子を結合させるのに十分な熱エネルギーを与えることですが、溶融、変形、または弱い微細構造の生成を引き起こすほど多すぎてはなりません。したがって、適切な温度を決定することは、特定の材料と性能目標にとって最適なバランス点を見つけるプロセスです。

基本原理:温度と原子運動

拡散駆動プロセスとしての焼結

焼結は、熱を用いて粉末成形体を緻密な固体に変換するプロセスです。この変換は溶融によって引き起こされるのではなく、原子拡散によって引き起こされます。

材料を加熱すると、その原子は移動に必要な運動エネルギーを得ます。原子は個々の粉末粒子の表面からそれらの接触点に移動し、「ネック」を形成します。このネックは、粒子間の空孔が排除され、緻密な固体が形成されるまで成長します。

融点(Tm)の役割

あらゆる材料の信頼できる出発点は、ケルビンで測定される絶対融点(Tm)です。有効な焼結温度は通常、0.5~0.8 Tmの範囲に収まります。

この経験則が存在するのは、重要な原子拡散が材料の融点の約半分で始まるためです。この範囲を下回ると、原子の動きが遅すぎて、実用的な時間枠内で緻密化が起こりません。この範囲を超えると、部分的な溶融、急速な結晶粒成長、または部品の形状の損失のリスクがあります。

絶対温度(ケルビン)が重要な理由

拡散は、絶対温度に依存する物理法則(アレニウスの式など)によって支配されます。したがって、すべての計算と経験則は、異なる材料間で正確かつ比較可能であるために、摂氏や華氏ではなくケルビン尺度を使用する必要があります。

理論から実践へ:実験的決定

Tmルールは出発点を提供しますが、最適な温度は実験的に見つける必要があります。これは通常、膨張計を使用して行われます。

膨張計の役割

膨張計は、材料の寸法変化(収縮または膨張)を温度の関数として測定する精密機器です。

グリーン(未焼結)体の小さなサンプルを膨張計に入れ、定義されたプログラムに従って加熱します。機器は、収縮が始まる正確な温度、収縮率、および緻密化が完了する時点を記録します。

焼結曲線の分析

膨張計からのデータは、収縮を温度に対してプロットした「焼結曲線」を生成します。この曲線を分析することで、以下を特定できます。

- 緻密化の開始:サンプルが最初に収縮し始める温度。

- 最大収縮率:緻密化が最も急速に起こっている温度。これは最適な焼結温度の良い指標となることが多いです。

- 最終密度:収縮が停止する点。これは、その条件下で最大の緻密化が達成されたことを示します。

微細構造解析

膨張計によって目標温度範囲が提供された後、サンプルは焼結され、走査型電子顕微鏡(SEM)で検査されます。この視覚分析は、選択された温度が、最小限の残留気孔率と制御された結晶粒サイズを持つ良好な微細構造を生み出すことを確認するために不可欠です。

トレードオフの理解

焼結温度の選択は、競合する要因を管理する作業です。「最適」な温度は常に妥協点です。

緻密化 vs. 結晶粒成長

これは焼結における中心的なトレードオフです。高温は緻密化を促進し、これは良いことです。しかし、同時に結晶粒成長も促進します。これは、より小さな結晶粒がより大きな結晶粒に合体する現象です。

過度の結晶粒成長は、多くの場合、強度や破壊靭性などの機械的特性の低下につながります。目標は、可能な限り微細な結晶粒構造で完全な密度を達成することです。

過焼結のリスク

温度が高すぎるか、保持時間が長すぎると、「過焼結」の領域に入ることがあります。これにより、粒界に液相が形成され、急速で制御不能な結晶粒成長、さらには部品のたるみや変形を引き起こす可能性があります。

エネルギーコストとスループット

生産の観点からは、焼結温度が低いほど常に優れています。ピーク温度を1度下げるごとに、かなりのエネルギーとコストを節約できます。同様に、より短い保持時間で完全な密度を達成する温度を見つけることで、工場のスループットが向上します。

材料の具体的なワークフロー

焼結温度を決定するアプローチは、特定の目標と材料システムによって異なります。

-

既知の材料(例:アルミナ、鋼)を扱っている場合:確立された文献値を調査することから始めます。これらは0.5~0.8 Tmのルールに沿っています。これを膨張計の出発点として使用し、特定の粉末特性と目的の密度に合わせて温度を微調整します。

-

新規材料または複合材料を開発している場合:アプローチは純粋に実験的でなければなりません。まず熱分析(DSC/TGA)で相転移や反応を特定し、次に広範囲の温度で一連の膨張計テストを実施して焼結挙動をマッピングします。

-

主な焦点が機械的強度を最大化することである場合:結晶粒成長を最小限に抑えるために、完全な緻密化を達成できる可能な限り低い温度を目指します。これには、より長い保持時間や二段階焼結のような高度な技術を使用することが含まれる場合があります。

-

主な焦点が製造コストの削減である場合:焼結助剤の使用を検討してください。これらは、一時的な液相を生成したり、拡散を促進したりすることで、必要な焼結温度を下げることができる添加剤であり、エネルギーと時間の両方を節約します。

理論的原理と正確な実験的検証を組み合わせることで、焼結温度を決定するプロセスを推定から制御された工学分野へと変えることができます。

要約表:

| 主要因子 | 説明 | 焼結における役割 |

|---|---|---|

| 融点(Tm) | ケルビン単位の絶対温度 | 焼結の開始範囲(0.5~0.8 Tm)を提供 |

| 膨張計 | 温度に対する寸法変化を測定 | 緻密化の開始と最大収縮率を特定 |

| 微細構造解析(SEM) | 結晶粒サイズと気孔率を検査 | 最適な密度と最小限の結晶粒成長を確認 |

| 焼結助剤 | 必要な温度を下げる添加剤 | エネルギーコストを削減し、拡散を促進 |

KINTEKで材料の可能性を最大限に引き出す

正確な焼結温度の決定は、実験室で最適な密度、機械的強度、およびコスト効率を達成するために不可欠です。KINTEKでは、焼結プロセスを習得するのに役立つ、精密な熱分析用膨張計や微細構造検証用SEM消耗品を含む、高度な実験装置と消耗品の提供を専門としています。

当社の専門知識は、研究者や製造業者をサポートします:

- 正確な温度制御:過焼結することなく完璧な緻密化を実現します。

- 強化された材料特性:優れた強度と耐久性のために結晶粒成長を最小限に抑えます。

- コスト削減:焼結助剤と最適化されたプロトコルを活用して、エネルギーと時間を節約します。

KINTEKをパートナーとして、焼結を推定から制御された分野へと変革しましょう。今すぐお問い合わせください。当社のソリューションがお客様のラボの能力を高め、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃ マッフル炉 ラボ用

- 実験室マッフル炉 底部昇降式マッフル炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)