はい、焼入れは材料の寸法に根本的に影響します。ほとんどすべての硬化プロセスには、部品を膨張、収縮、反り、またはその他の変形させる熱サイクルと内部構造変化が伴います。この寸法変化は欠陥ではなく、硬度と強度を高める冶金学的変態に固有の結果です。

精密製造における核心的な課題は、焼入れ中に寸法が変化するかどうかではなく、これらの変化をいかに予測し、制御するかということです。焼入れされた部品の最終的なサイズと形状は、熱収縮と内部相変態による体積変化の複雑な相互作用の結果です。

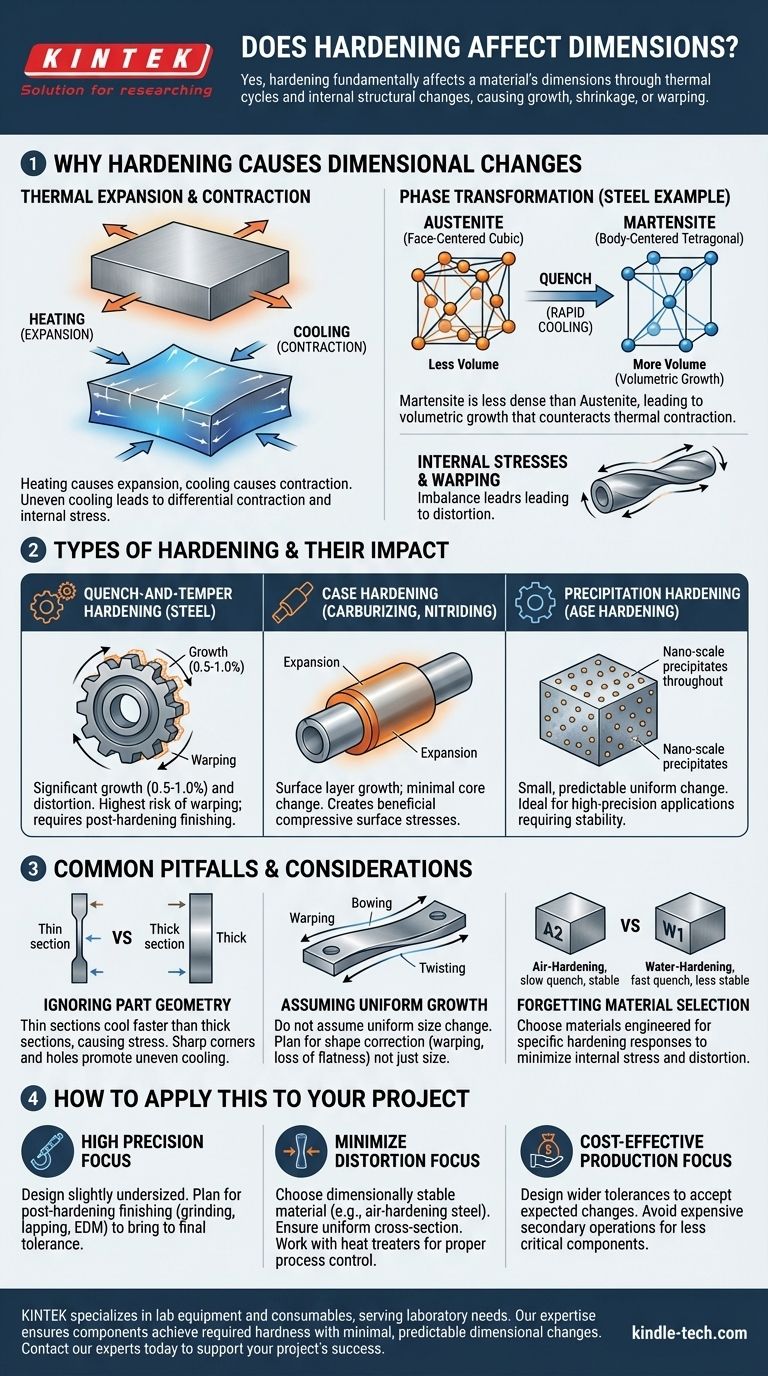

焼入れが寸法変化を引き起こす理由

この変化の原因を理解することは、高公差部品を設計または製造するすべての人にとって重要です。その影響は、2つの主要な物理現象によって引き起こされます。

熱膨張と収縮の役割

これは最も単純な要因です。焼入れのために金属部品を加熱すると、膨張します。焼入れまたは冷却すると、収縮します。部品全体で冷却が完全に均一でない場合、この差動収縮だけで反りや内部応力を引き起こす可能性があります。

重要な要因:相変態

多くの材料、特に鋼の場合、焼入れは材料の内部結晶構造、つまり相を変化させることを伴います。鋼の加熱プロセス中、その構造はオーステナイトと呼ばれる相に変化します。

鋼が急速に冷却(焼入れ)されると、このオーステナイトは非常に硬く脆い構造であるマルテンサイトに変態します。決定的なことに、マルテンサイトの結晶構造は、それが置き換わるオーステナイトよりも密度が低く、より多くの物理的体積を占めます。

このマルテンサイト変態による体積膨張は、冷却による熱収縮に直接対抗するため、最終的な寸法変化は複雑で予測が困難になります。

内部応力と反り

急速冷却と相変態の組み合わせが均一に起こることはめったにありません。部品の表面は内部よりもはるかに速く冷却されるため、表面は内部とは異なる速度で変態し収縮します。

この不均衡は、途方もない内部応力を生み出します。これらの応力は、部品を物理的に歪ませることによって解放され、反り、弓なり、またはねじれにつながります。

焼入れの種類とその影響

異なる焼入れプロセスは、異なる程度の寸法変化を生み出します。

焼入れ焼戻し(鋼)

これは鋼の全体焼入れで最も一般的な方法であり、通常、最も顕著な寸法変化を引き起こします。マルテンサイトへの変態は、通常0.5%から1.0%の範囲で予測可能な体積増加を引き起こしますが、最終的な形状は歪みに非常に敏感です。

浸炭焼入れ(浸炭、窒化)

これらのプロセスは、部品の表面のみを硬化させます。相変態と組成変化が薄い外側の「ケース」に限定されるため、寸法増加もそこに集中します。これにより、部品の表面が成長し、疲労寿命に有益な圧縮応力を生み出す可能性がありますが、最終寸法で考慮する必要があります。

析出硬化(時効硬化)

アルミニウムやPH鋼で言及されるこの方法は、マルテンサイト変態に依存しません。代わりに、材料を加熱して特定の元素を固溶体中に固定し、その後、低温時効プロセスによってこれらの元素がナノスケールの析出物を形成することを可能にします。

このプロセスは、はるかに小さく、より予測可能な寸法変化、通常はわずかな均一な収縮または膨張を引き起こします。これは、焼入れ後の安定性が最重要視される高精度用途でこれらの材料がしばしば選択される主な理由です。

一般的な落とし穴と考慮事項

熱処理を成功させるには、これらの課題を予測する必要があります。

部品形状の無視

複雑な部品全体で寸法変化が均一になることはありません。薄い部分は厚く重い部分よりも速く冷却され、より早く変態します。穴、キー溝、鋭い角はすべて応力集中を生み出し、不均一な冷却を促進するため、亀裂や歪みの主要な場所となります。

均一な成長の仮定

部品が単に均一に大きくなったり小さくなったりすると仮定してはいけません。反りや平面度または真円度の損失は、はるかに一般的な結果です。サイズ補正だけでなく、形状補正も計画する必要があります。

材料選択の忘れ

異なる合金は、異なる焼入れ応答のために設計されています。油焼入れまたは空冷焼入れ工具鋼(A2など)は、水焼入れ鋼(W1など)よりも厳しく焼入れされるように設計されています。この遅く穏やかな焼入れは、内部応力と歪みを大幅に低減し、材料をより寸法安定性の高いものにします。

これをあなたのプロジェクトに適用する方法

焼入れを最終段階としてではなく、最初から計画する必要がある製造プロセスの一部として扱ってください。

- 高精度が主な焦点の場合:焼入れ後の仕上げを想定して部品を設計する必要があります。標準的な方法は、部品をわずかに小さめに機械加工し、焼入れし、その後、研削、ラッピング、または放電加工を使用して歪みを除去し、最終公差に合わせることです。

- 歪みを最小限に抑えることが主な焦点の場合:寸法安定性で知られる材料(空冷焼入れ鋼など)を選択し、可能な限り部品が均一な断面を持つようにし、適切な固定具と焼入れ制御でプロセスを制御できる熱処理業者と協力してください。

- 費用対効果の高い生産が主な焦点の場合:重要度の低い部品の場合、高価な二次加工を必要とせずに、予想される寸法変化を受け入れるのに十分な広い公差を設計できる場合があります。

焼入れ中の寸法変化を考慮することは、エンジニアリング設計と製造の基本的な原則です。

要約表:

| 焼入れプロセス | 主な寸法効果 | 重要な考慮事項 |

|---|---|---|

| 焼入れ焼戻し | 著しい成長(0.5-1.0%)と歪み | 反りのリスクが最も高い。焼入れ後の仕上げが必要 |

| 浸炭焼入れ | 表面層の成長。コアの変化は最小限 | 有益な圧縮表面応力を生成 |

| 析出硬化 | 小さく、予測可能な均一な変化 | 安定性を必要とする高精度用途に最適 |

焼入れ後も正確な仕様を満たす精密部品が必要ですか? KINTEKは、ラボ機器と消耗品を専門とし、ラボのニーズに対応しています。材料科学とプロセス最適化における当社の専門知識は、お客様のコンポーネントが必要な硬度を達成し、最小限で予測可能な寸法変化を保証します。今すぐ当社の専門家にお問い合わせください。お客様のプロジェクトの成功をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 金属の熱処理にはどのくらいの時間がかかりますか?タイムラインを決定する3つの段階

- 照射前のジルカロイ-2に高温アニール炉が使用されるのはなぜですか?必須サンプル前処理ガイド

- 焼結のリスクとは何ですか?寸法精度、コスト、コンプライアンスの管理

- 真空ろう付けの熱処理とは何ですか?強力でクリーンな接合を実現するための熱サイクルをマスターする

- 圧力と真空の関係とは?単一の圧力スケールを理解する

- 熱処理に使用される炉の2つの基本的な種類は何ですか?金属に最適な環境を選びましょう

- TLP接合に真空ろう付け炉を使用する利点は何ですか?優れた接合完全性を実現

- 真空焼結炉の主な機能は何ですか?高純度Ti2AlN合成における不可欠な役割