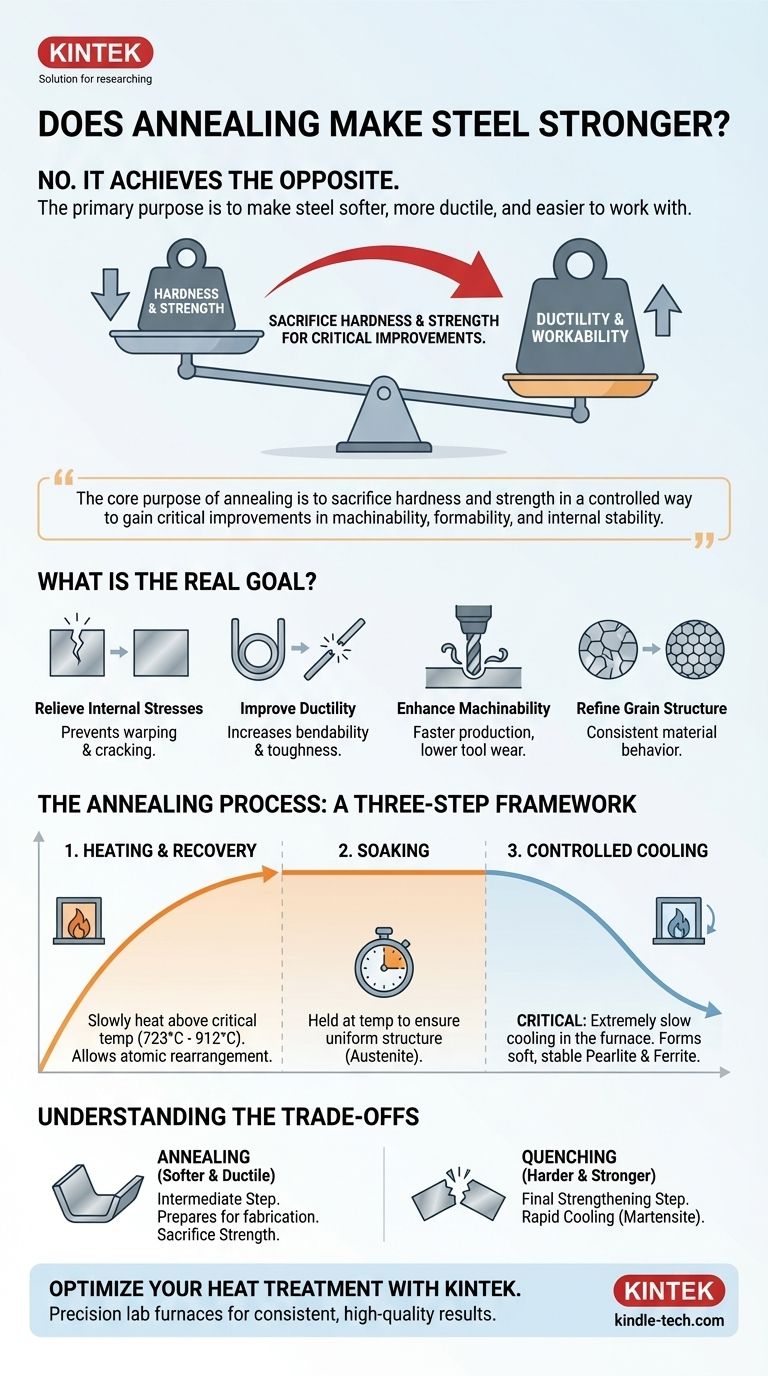

一般的な誤解に反して、焼鈍は鋼を強くしません。実際には、その逆の効果をもたらします。焼鈍の主な目的は、内部応力を緩和し、結晶構造を微細化することにより、鋼をより柔らかく、より展性があり、加工しやすくすることです。これは強化プロセスではなく、準備プロセスです。

焼鈍の核心的な目的は、硬度と強度を制御された方法で犠牲にすることです。このトレードオフは、機械加工性、成形性、および内部安定性における重要な改善を得るために行われ、鋼を後続の製造工程のために準備します。

焼鈍の本当の目的とは?

焼鈍を理解するには、視点を変える必要があります。それを強化プロセスとして見るのではなく、材料を加工に対してより協力的(扱いやすく)にするための「リセット」ボタンとして見てください。

内部応力の緩和

溶接、鋳造、重切削加工、または冷間加工(曲げなど)といったプロセスは、鋼の結晶構造内に大きな応力を発生させます。これらの応力は、反り、亀裂、または早期の破損につながる可能性があります。焼鈍は、原子がより安定した応力のない状態に再配列できるように、金属を十分に加熱します。

延性と靭性の向上

延性とは、材料が破断せずに引き伸ばされたり曲げられたりする能力です。焼鈍は延性を大幅に向上させ、これは深絞り(カップ形状への成形)や線引きなどの製造プロセスに不可欠です。これにより、鋼はより靭性が高く、脆くなりにくくなります。

機械加工性の向上

硬く強い鋼は、切断、穴あけ、または成形が困難です。この抵抗は切削工具の急速な摩耗を引き起こし、より多くのエネルギーを必要とします。鋼を柔らかくすることで、焼鈍は機械加工性を劇的に向上させ、生産の迅速化、コストの削減、およびより良い表面仕上げにつながります。

結晶構造の微細化

ミクロレベルでは、鋼は結晶粒で構成されています。これらの粒のサイズと均一性がその特性を決定します。焼鈍はより均一で微細な結晶構造を生成し、その結果、ワークピース全体でより予測可能で一貫した機械的挙動が得られます。

焼鈍プロセス:3段階のフレームワーク

焼鈍の決定的な特徴は、その非常に遅く制御された冷却速度です。これが、望ましい柔らかく安定したミクロ構造が形成されることを可能にする要因です。

ステップ1:加熱と回復

鋼を特定の温度(通常、炭素含有量に応じて約723°Cから912°Cの上部臨界温度より上)にゆっくりと均一に加熱します。これにより、原子構造が変化するために必要な熱エネルギーが供給されます。

ステップ2:保持(ソーキング)

鋼をこの高温で所定の時間保持します。この「保持」期間により、材料全体が均一な温度に達し、オーステナイトと呼ばれる相への構造変換が完了することが保証されます。

ステップ3:制御された冷却

これは最も重要なステップです。鋼を非常にゆっくりと冷却します。多くの場合、炉の電源を切り、炉自体とともに数時間、あるいは数日かけて自然冷却させます。この遅い冷却速度により、結晶粒はフェライトとパーライトとして知られる柔らかく粗い構造に形成されます。

トレードオフの理解:強度 vs. 加工性

冶金学では、何かを得るためには何かを犠牲にすることがめったにありません。焼鈍は、特定の製造目標を達成するために意図的なトレードオフを行うことの典型的な例です。

逆相関関係

ほとんどの一般的な熱処理において、硬度と強度は延性と靭性と逆相関の関係にあります。一方を増加させると、通常はもう一方を減少させます。焼鈍は材料をスペクトルの柔らかく展性のある端に移動させます。

なぜ強度を犠牲にするのか

焼鈍はほとんどの場合、中間ステップです。鋼を機械加工や成形しやすくするために、一時的に強度を犠牲にします。部品が最終形状になった後、最終用途に必要な高い強度を達成するために、焼き入れ焼き戻しなどの別の熱処理を受けることができます。

強化プロセスとの違い

鋼を大幅に強く硬くするプロセスは焼き入れ(クエンチング)です。これには、焼鈍と同様に鋼を加熱しますが、水、油、または空気中に急冷することで極めて急速に冷却します。この急速冷却により、原子はマルテンサイトと呼ばれる硬く脆い構造に閉じ込められます。これは焼鈍のゆっくりとした冷却中に形成される柔らかい構造とは正反対です。

目標に応じた正しい選択

正しい熱処理の選択は、その製造段階で材料に何を達成させる必要があるかに完全に依存します。

- 主な焦点が最大の機械加工性と成形性にある場合: 徹底的な切削や成形を行う前に、可能な限り最も柔らかく、最も展性のある状態を達成するには、完全焼鈍が正しい選択です。

- 主な焦点が後続の焼入れのための鋼の準備にある場合: 内部応力を除去し、均一な結晶構造を作成するために、焼鈍は不可欠な予備ステップであり、最終的な焼き入れと焼き戻しからより予測可能な結果を保証します。

- 主な焦点が高強度の最終製品にある場合: 最終ステップとして焼鈍は、あなたが必要とするものの反対です。あなたのプロセスは、焼き入れ(クエンチング)と焼き戻しのサイクルで終わる必要があります。

- 主な焦点が溶接や冷間加工による応力の単なる緩和にある場合: より低温の「応力除去焼鈍」で十分な場合があり、これは材料の全体的な強度を大幅に低下させることなく内部応力を除去できます。

結局のところ、焼鈍を最終的な強度のための戦略的なツールではなく、加工性のためのツールとして理解することが、鋼の熱処理を習得するための鍵となります。

要約表:

| 焼鈍の目的 | 鋼への影響 | 主な利点 |

|---|---|---|

| 内部応力の緩和 | 反り/亀裂のリスクを低減 | 加工の安定性を向上 |

| 延性の向上 | 鋼の曲げ/成形が容易になる | 靭性と加工性を向上 |

| 機械加工性の向上 | 切削を容易にするために鋼を軟化させる | 生産コストと工具摩耗を削減 |

| 結晶構造の微細化 | 均一なミクロ構造を作成 | 材料の一貫した挙動を保証 |

KINTEKで鋼の熱処理プロセスを最適化

焼鈍の正確な役割を理解することは、効率的な製造にとって極めて重要です。機械加工性の向上、溶接による応力の緩和、または最終的な焼入れのための材料準備のいずれであっても、一貫した高品質の結果を達成するためには、適切な実験装置を所有することが鍵となります。

KINTEKは、信頼性の高い焼鈍サイクルに必要な正確な温度制御を提供する精密なラボ炉と消耗品を専門としています。当社のソリューションは、冶金ラボ、R&D部門、品質管理チームが、生産のあらゆる段階に対して材料が完全に準備されていることを保証するのに役立ちます。

熱処理能力の向上にご関心はありますか? 今すぐ専門家にご連絡ください。KINTEKの装置がお客様固有の焼鈍および材料試験のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド