はい、プラスチックにPVDコーティングを施すことは可能です。 このプロセスは、プラスチック金属化(plastic metallization)とも呼ばれ、ポリマー部品に耐久性のある高品質のメタリック仕上げを与えるために広く使用されています。これは金属に使用される高温PVDプロセスとは異なる専門的な技術ですが、装飾目的と機能目的の両方で非常に効果的です。

プラスチックをPVDコーティングできるかどうかは、「できるか」「できないか」の問題ではなく、「どのように行うか」の問題です。成功は、従来のPVD法はポリマー基材を溶融または変形させる温度で動作するため、専門的な低温PVDプロセスを使用できるかどうかに完全に依存します。

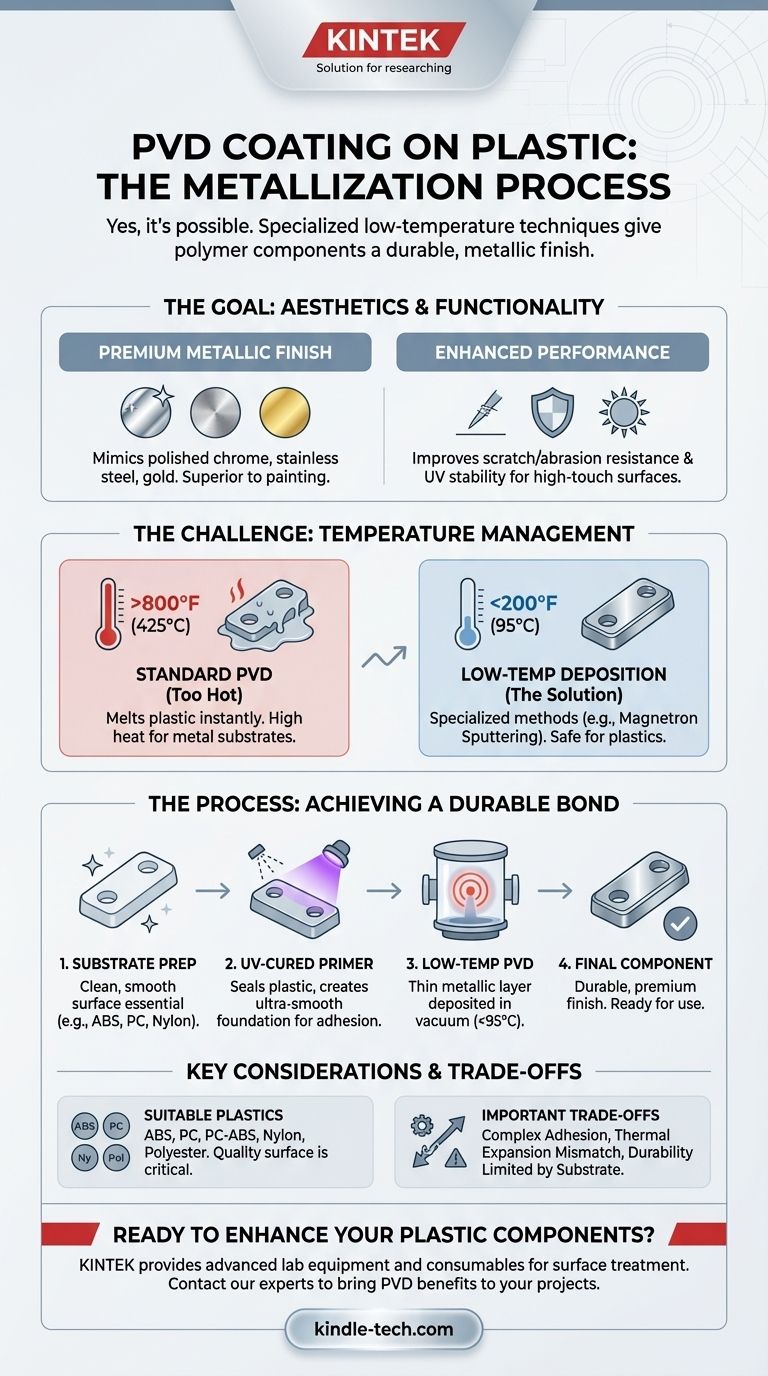

なぜプラスチックをPVDコーティングするのか?金属化の目的

プラスチック部品に金属の薄膜を適用することで、プラスチックの軽量性や設計の柔軟性という利点と、金属の表面特性という利点を活用できます。

プレミアムなメタリック仕上げの実現

プラスチックへのPVDの最も一般的な動機は美観です。このプロセスは、薄く、密で、密着性の高い金属層を堆積させ、プレミアムな外観と感触を提供します。これは、研磨されたクロム、つや消しステンレス鋼、金、その他の合金を模倣した仕上げを提供するという点で、従来の塗装などの方法よりも大幅なアップグレードとなります。

機能特性の向上

見た目だけでなく、PVDコーティングは目に見える性能上の利点をもたらします。硬いセラミックまたは金属層は、プラスチック部品の耐傷性、耐摩耗性、および耐UV性を大幅に向上させることができます。これにより、自動車内装、電子機器、一般消費財の頻繁に触れる表面に最適です。

決定的な要因:温度管理

プラスチックをコーティングする上での主な課題は、熱に対する許容度が低いことです。PVDプロセスがこれを克服するためにどのように適応されるかを理解することが鍵となります。

標準的なPVDの問題点

従来のPVDプロセス、特に工具鋼や医療用インプラントのコーティングに使用されるプロセスは、最大800°F(425°C)の温度で動作することがあります。この高温は、金属基材上での強力な密着性とコーティングの密度を確保するために必要です。このプロセスをABSやポリカーボネートなどのポリマーに直接適用すると、瞬時に溶けてしまいます。

解決策:低温堆積

プラスチックをコーティングするために、マグネトロンスパッタリングなどの特殊なPVD技術が使用されます。これらの方法は、ほとんどの一般的なプラスチックが真空チャンバー内で安全に耐えられる、通常200°F(95°C)をはるかに下回る、より低い温度範囲で動作するように設計されています。

表面処理の重要性

PVDコーティングが適切に密着するためには、極めてきれいで滑らかな表面が必要です。金属とは異なり、プラスチックの表面は多孔質である可能性があり、真空中でガスを放出する可能性があります。これを解決するために、部品はしばしばUV硬化性プライマーまたはベースコートで前処理されます。これによりプラスチックが密閉され、PVD層が結合するための理想的で超平滑な下地が作成されます。

適合するプラスチックと主な考慮事項

多くのプラスチックがコーティング可能ですが、安定性や表面特性により、プロセスにより適しているものもあります。

PVD適合性の高いプラスチック

このプロセスは、幅広いポリマーでうまく機能します。最も頻繁にコーティングされるプラスチックには以下のようなものがあります。

- ABS(アクリロニトリル・ブタジエン・スチレン)

- PC(ポリカーボネート)

- PC-ABS(ポリカーボネート/ABSブレンド)

- ナイロン

- ポリエステル

- ポリプロピレン

成功するコーティングのための要因

最終製品の品質は、最初のプラスチック部品に大きく依存します。基材は高品質の表面仕上げを持ち、離型剤がなく、熱変形やアウトガスを起こさずに低温の真空プロセスに耐える熱安定性を持っている必要があります。

トレードオフの理解

PVDは強力ですが、プラスチックへの適用には限界がないわけではありません。トレードオフを明確に理解することは、あらゆるプロジェクトにとって不可欠です。

密着性は複雑

金属膜とポリマーの間に永続的な結合を達成することは、金属基材上よりも困難です。コーティングの成功は、細心の注意を払った洗浄、適切な脱ガス手順、およびベースコートの品質に決定的に依存します。

熱膨張の不一致

金属とプラスチックは、温度変化に伴って非常に異なる速度で膨張・収縮します。極端な温度変動を伴う用途では、この不一致がコーティングと基材との密着線に応力を発生させ、適切に設計されていない場合、長期的な耐久性に影響を与える可能性があります。

全体的な耐久性は基材に限定される

PVDコーティングは印象的な表面硬度を追加しますが、厚さはわずか数ミクロンです。部品を傷から保護することはできますが、大きな衝撃で下のプラスチックがへこんだり割れたりするのを防ぐことはできません。部品のバルク特性は依然としてプラスチック自体によって決定されます。

プロジェクトへの適用方法

PVDを使用するかどうかの選択は、プラスチック部品の主な目標によって導かれるべきです。

- 主な焦点がプレミアムな美観である場合: PVDは、塗装やクロム調のスプレーペイントよりもはるかに耐久性があり本物に近いメタリックな外観を提供します。

- 主な焦点が表面の耐久性である場合: PVDは、頻繁に触れるプラスチック部品に傷や摩耗の耐性を追加し、外観の寿命を延ばすのに最適な選択肢です。

- 初期設計段階にある場合: PVD適合性に優れているプラスチックを選択し、部品の設計と表面仕上げがプロセスに最適化されていることを確認するために、コーティング提供者と早期に相談してください。

適切な低温プロセスを使用することで、PVDはプラスチック部品を効果的に変革し、無垢の金属のような性能と外観を与えます。

要約表:

| 側面 | 主な考慮事項 |

|---|---|

| プロセス | 特殊な低温PVD(例:マグネトロンスパッタリング)が必要 |

| 温度 | 基材の損傷を防ぐため、通常200°F(95°C)未満で動作 |

| 主な利点 | プラスチックの軽量性と柔軟性に金属の表面特性を組み合わせる |

| 一般的なプラスチック | ABS、PC、PC-ABS、ナイロン、ポリエステル |

| 重要なステップ | 密着性のためのUV硬化性プライマー/ベースコートによる表面処理 |

| 制限 | 全体的な耐衝撃性は依然としてプラスチック基材によって制限される |

プレミアムなPVDコーティングでプラスチック部品を強化する準備はできましたか?

KINTEKは、表面処理およびコーティングプロセスのための高度なラボ機器と消耗品を専門としています。新しい製品を開発する場合でも、既存の製品を改善する場合でも、当社の専門知識は、ポリマー部品に耐久性のある高品質のメタリック仕上げを実現するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがPVDコーティングの利点をプラスチック部品にもたらし、美観と性能の両方を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機