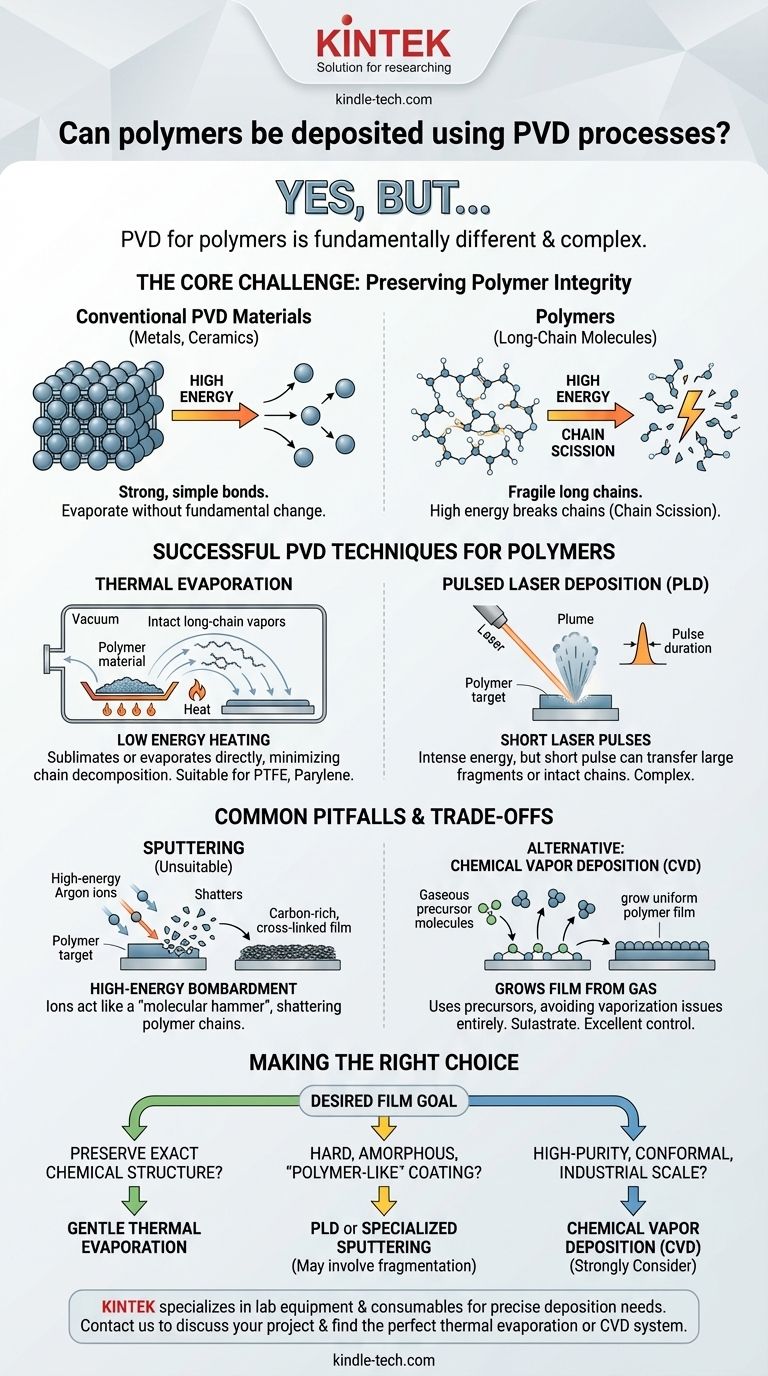

はい、ポリマーは物理気相成長法(PVD)を使用して成膜できますが、そのプロセスは金属やセラミックの成膜とは根本的に異なり、より複雑です。主な課題は、その特性を決定する長鎖分子を破壊することなく、固体のポリマー原料を蒸気に変換することにあります。PVDを介してポリマー薄膜を成功裏に作成するには、化学分解を防ぐためにエネルギーを慎重に管理する特殊な技術が必要です。

ポリマーにPVDを使用する際の中心的な課題は、単に材料を蒸発させることではなく、壊れやすい長鎖分子構造を維持するのに十分なほど穏やかに行うことです。成功は、これらの鎖がバラバラになるのを防ぐ低エネルギー成膜方法を選択することにかかっています。

中心的な課題:ポリマーの完全性の維持

ポリマーの成膜がなぜ難しいのかを理解するには、まず従来のPVD材料(金属など)と比較したその構造を理解する必要があります。

長鎖分子の脆弱性

金属やセラミックは、強力で単純な原子結合またはイオン結合によって結合しています。これらは加熱したり、エネルギーで衝撃を与えたりすることで、個々の原子がその基本的な性質を変えることなく蒸発します。

対照的に、ポリマーは繰り返される分子単位(モノマー)の非常に長い鎖で構成されています。鎖内の結合は強力ですが、全体の構造は、多くのPVDプロセスで一般的な高い熱や高エネルギー粒子の衝撃によって容易に破壊される可能性があります。このプロセスは鎖切断と呼ばれます。

固体源から薄膜へ

標準的なPVDは、源材料を蒸発させ、その蒸気を真空中で輸送し、基板上に凝縮させて薄膜を形成することを含みます。

このプロセスをポリマーに適用すると、蒸気を生成するために必要なエネルギーが分子鎖を破壊するのに十分なほど高くなることがよくあります。結果として得られる膜は、元のポリマーではなく、その断片化された部分の集合体であり、全く異なる、しばしば望ましくない特性を持つ可能性があります。

ポリマーのPVD成功技術

課題にもかかわらず、いくつかのPVD法は、主に源材料に適用されるエネルギーを制限することにより、ポリマー薄膜を成功裏に成膜するために適合されてきました。

熱蒸着

熱蒸着は、ポリマーPVDで最も一般的な方法の1つです。ポリマー源材料は、抵抗加熱源(るつぼやボートなど)を使用して高真空中で加熱されます。

重要なのは、材料が固体から気体へと直接昇華または蒸発するのに十分なだけ加熱することです。この低エネルギーアプローチは、ポリマー鎖の分解を最小限に抑えるため、PTFE(テフロン)やパリレンなどの材料に適しています。

パルスレーザー堆積(PLD)

パルスレーザー堆積(PLD)では、高出力レーザービームがポリマーターゲットに集束されます。強烈で短いエネルギーバーストが材料をアブレーションし、基板に到達する蒸気のプルームを放出します。

エネルギーは高いですが、非常に短いパルス持続時間により、場合によっては大きな分子断片や無傷のポリマー鎖をターゲットから基板に転送することができます。これにより、特定の機能性ポリマーの成膜において、より複雑ではありますが、実行可能な選択肢となります。

一般的な落とし穴とトレードオフ

ポリマーのPVDプロセスを選択する際には、重要なトレードオフを考慮し、一般的な技術の限界を理解する必要があります。

スパッタリングが不適切な理由

スパッタリングは金属の主要なPVDプロセスですが、ポリマーには一般的に不向きです。これは、高エネルギーイオン(アルゴンなど)で源ターゲットを衝撃することによって機能します。

この高エネルギー衝撃は分子ハンマーのように作用し、デリケートなポリマー鎖を粉砕します。基板に付着する材料は、多くの場合、元のポリマーとはほとんど似ていない炭素が豊富な架橋膜です。

代替案:化学気相成長法(CVD)

高品質で均一なポリマー膜を作成するには、化学気相成長法(CVD)がしばしば優れた代替手段となります。

固体ポリマーを蒸発させる代わりに、CVDは気体状の前駆体分子(モノマー)を使用し、それらが基板表面で直接反応して結合し、ポリマー膜を「成長」させます。これにより、膜厚と特性を優れた制御で調整でき、PVDに固有の分解の問題を回避できます。

目標に応じた適切な選択

成膜方法の選択は、最終的なポリマー膜の望ましい特性と機能によって完全に決定されるべきです。

- 特定のポリマーの正確な化学構造を維持することが主な焦点である場合:穏やかな熱蒸着が最も信頼できるPVDオプションですが、プロセス制御が重要です。

- 硬くてアモルファスな「ポリマーのような」コーティングを作成することが主な焦点である場合:PLDや特殊なスパッタリングなど、基板上での断片化と再結合を伴うプロセスが許容される場合があります。

- 工業規模で高純度でコンフォーマルなポリマー膜を作成することが主な焦点である場合:PVDから離れ、より堅牢で制御可能なプロセスとして化学気相成長法(CVD)を検討することを強くお勧めします。

成膜エネルギーと分子の完全性の間のデリケートなバランスを理解することで、真空プロセスを効果的に活用して、高度なポリマー薄膜を設計することができます。

要約表:

| 方法 | ポリマーへの適合性 | 主な考慮事項 |

|---|---|---|

| 熱蒸着 | 良好 | PTFEなどのポリマーを穏やかに蒸発させるために低熱を使用し、鎖切断を最小限に抑えます。 |

| パルスレーザー堆積(PLD) | 可能 | 短いレーザーパルスでポリマー断片を転送できますが、制御は複雑です。 |

| スパッタリング | 不適 | 高エネルギーイオン衝撃は通常、ポリマー鎖を粉砕します。 |

| 化学気相成長法(CVD) | 非常に良好(代替) | ガス前駆体からポリマー膜を成長させ、蒸発の問題を完全に回避します。 |

機能性ポリマー薄膜を成膜する必要がありますか?成功には適切な装置が不可欠です。KINTEKは、精密な実験室成膜ニーズに対応する実験室用装置と消耗品を専門としています。当社の専門家は、ポリマーの完全性を維持しながら、膜に必要な特性を達成するための完璧な熱蒸着またはCVDシステムの選択をお手伝いします。

今すぐ当社のチームにご連絡ください。お客様のプロジェクトについて話し合い、お客様の実験室に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機

- 実験室用試験ふるいおよびふるい機