はい、誘導炉は、構成金属を溶融して高品質な合金を製造するのに適しているだけでなく、好ましい方法です。その核となる利点—清浄性、速度、精密な制御—は、最小限の材料損失で均質な金属混合物を作成するのに非常に適しています。

誘導炉は、クリーンな環境で温度を精密に制御できるため、溶融と合金化に優れています。その主な機能は、精錬ではなく溶融と混合であるため、最終合金の純度は使用する原材料の純度によって決まります。

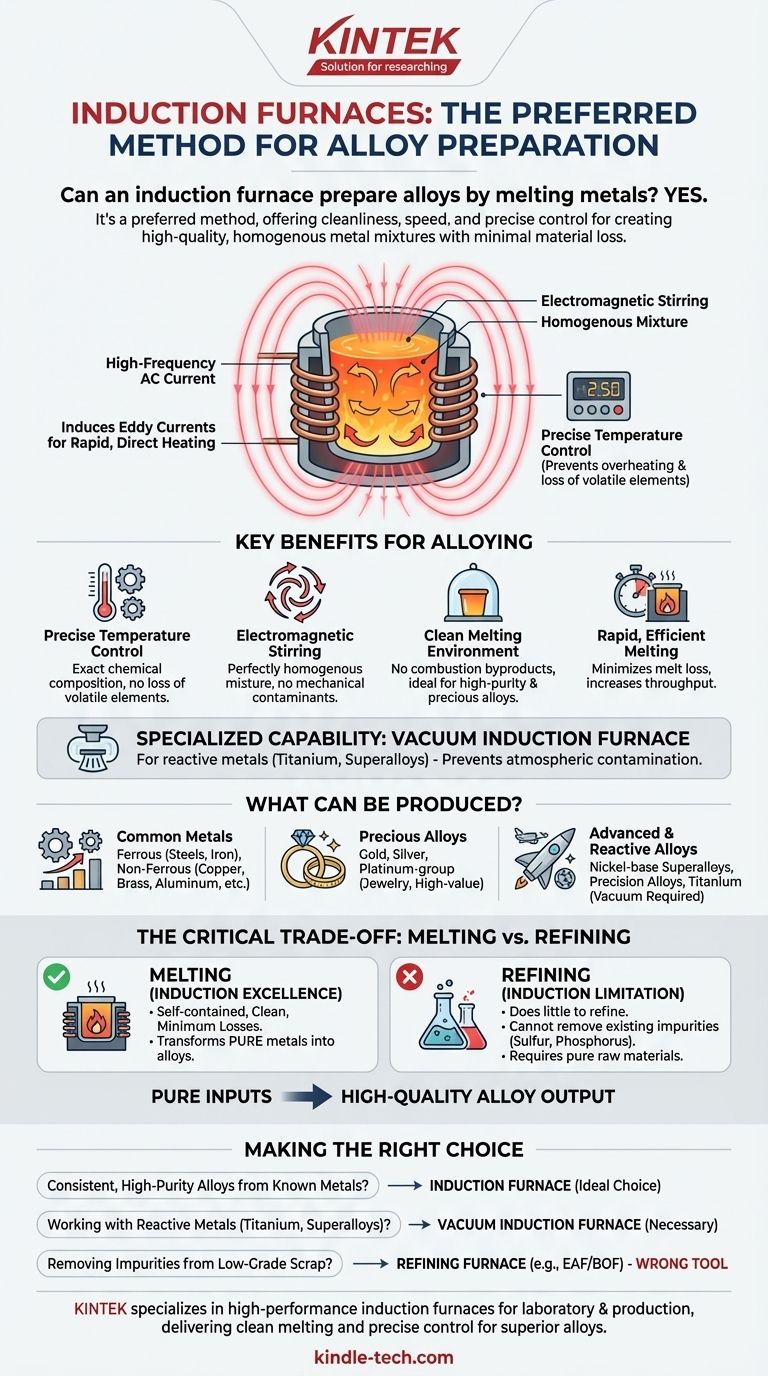

誘導炉がいかにして精密な合金化を可能にするか

合金化における誘導炉の有効性は、その独自の加熱メカニズムに直接由来しています。外部の炎や発熱体ではなく、材料自体の中で直接熱を発生させることにあります。

誘導加熱の原理

誘導炉は、銅コイルを流れる強力な高周波交流電流を使用します。このコイルは、内部のるつぼの周りに急速に変化する磁場を生成します。

この磁場は、金属チャージまたはグラファイトるつぼ内に渦電流として知られる強力な電流を直接誘導します。これらの電流に対する材料の自然な抵抗により、強烈で急速な熱が発生し、内部から溶融が起こります。

比類のない温度制御

加熱は電磁的に制御されるため、オペレーターは溶融物の温度を非常に精密かつ瞬時に制御できます。

これは合金化にとって非常に重要です。過熱を防ぎ、亜鉛やマグネシウムのような貴重で揮発性の高い合金元素が蒸発するのを防ぎ、合金の最終的な化学組成が意図したとおりであることを保証します。

電磁攪拌の利点

誘導溶融の重要な特徴は、磁場によって生じる自然な攪拌作用です。これらの力により、溶融金属浴が継続的に動き、循環します。

この電磁攪拌は、高品質な合金を作成するために不可欠です。すべての構成金属が徹底的に混合され、汚染物質を導入する可能性のある機械的な攪拌機なしで、完全に均質な最終製品が得られることを保証します。

どのような金属と合金が製造できるか?

誘導技術は汎用性が高く、一般的な工業材料から高度に特殊な超合金まで、幅広い金属を扱うことができます。

一般的な鉄系および非鉄金属

誘導炉は、標準的な金属の溶融および合金化に広く使用されています。これには、鋼、ステンレス鋼、鉄、銅、真鍮、アルミニウム、およびそれらの様々な合金が含まれます。

貴金属合金

クリーンな溶融環境と最小限の材料損失により、誘導炉は高価値材料に最適です。精密な金、銀、白金族合金を作成するための宝飾品製造の標準的なツールです。

先進的および反応性合金

酸素と激しく反応する材料には、特殊な真空誘導炉が使用されます。

この技術により、ニッケル基超合金、精密合金、チタン、希土類金属などの材料を真空下または保護不活性雰囲気下で溶融および鋳造することができ、汚染を防ぎ、純度を確保します。

重要なトレードオフを理解する:溶融 vs. 精錬

合金化には理想的ですが、誘導炉が基本的に溶融装置であり、精錬装置ではないことを理解することが重要です。

誘導炉が溶融に優れている理由

プロセスは自己完結型で、非常にクリーンです。溶融物を汚染する燃焼副産物はありません。迅速な溶融サイクルと密閉された環境により、最小限の溶融損失で貴重な原材料を保持できます。

限界:最小限の精錬能力

クリーンで制御された環境は、炉が金属を精錬するのにほとんど役立たないことも意味します。初期のチャージから硫黄、リン、不要な酸化物などの既存の不純物を除去することはありません。

精錬プロセスには通常、酸素や特定の造滓剤の導入による化学反応が必要ですが、これらは標準的な誘導炉の操作の一部ではありません。

原材料への影響

これは、入力の品質が出力の品質を決定することを意味します。高純度合金を製造するには、高純度の構成金属から始める必要があります。炉は、投入されたものを忠実に溶融し、混合します。

目標に合った適切な選択をする

誘導炉が適切なツールであるかどうかを判断するには、主要な目的を明確にする必要があります。

- 既知の純度の金属から一貫した高純度合金を作成することが主な焦点である場合:誘導炉は、その精度、清浄性、効率性から理想的な選択肢です。

- チタンや超合金のような反応性金属を扱うことが主な焦点である場合:雰囲気からの汚染を防ぐために、特殊な真空誘導炉が必要です。

- 低品位のスクラップ金属から不純物を除去することが主な焦点である場合:誘導炉は間違ったツールです。電気アーク炉や転炉のような専用の精錬炉が必要です。

最終的に、誘導炉は純粋な金属を精密で均質な合金に変えるための決定的なツールです。

要約表:

| 主要な特徴 | 合金製造における利点 |

|---|---|

| 精密な温度制御 | 揮発性の合金元素の損失を防ぎ、正確な化学組成を保証します。 |

| 電磁攪拌 | 機械的で汚染の原因となる攪拌機なしで、完全に均質な混合物を作成します。 |

| クリーンな溶融環境 | 燃焼副産物がなく、貴金属や高純度合金に最適です。 |

| 迅速で効率的な溶融 | 溶融損失を最小限に抑え、一般的な合金や先進的な合金のスループットを向上させます。 |

| 真空能力(特殊) | 反応性金属(例:チタン、超合金)を汚染なしで溶融することを可能にします。 |

精密かつ効率的に、優れた均質な合金を製造する準備はできていますか?

KINTEKは、研究室および生産環境向けの高性能誘導炉を専門としています。当社の装置は、貴金属から先進的な超合金まで、一貫した合金を作成するために不可欠なクリーンな溶融、精密な制御、および電磁攪拌を提供します。

当社のソリューションがお客様の合金開発および生産プロセスをどのように強化できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ラボスケール真空誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉