はい、もちろんです。極めて高い温度に耐える能力は、セラミックス材料の決定的な特性です。金属がしばしば弱くなり溶融するのに対し、多くのセラミックスは1000°C(1832°F)をはるかに超える温度でも安定して強度を保ち、航空宇宙から工業炉に至るまでの用途に不可欠です。しかし、すべてのセラミックスが同じように作られているわけではなく、その性能は特定の化学組成と構造に完全に依存します。

核心的な問題は、単にセラミックスの融点が高いことではありません。融点はほとんどの場合、非常に高いです。真の課題は、その固有の脆性、および熱衝撃(急激な温度変化にさらされたときにひび割れる傾向)に対する感受性を管理することにあります。

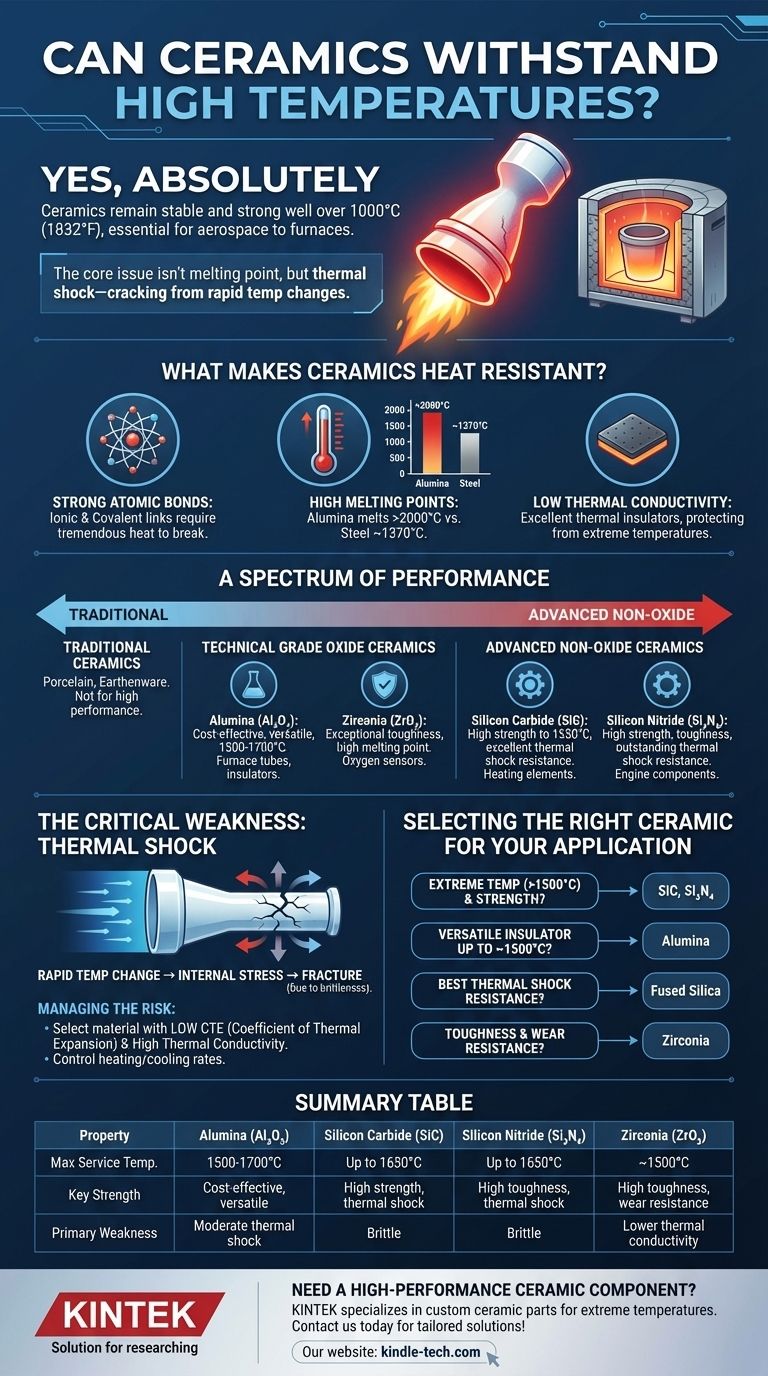

セラミックスが耐熱性を持つ理由

セラミックスの驚くべき熱安定性は偶然ではありません。それはその基本的な原子構造の直接的な結果です。これを理解することが、その長所と短所の両方を評価する鍵となります。

原子結合の力

柔軟な共有電子の海によって結合している金属とは異なり、ほとんどの先進セラミックスの原子は、非常に強力なイオン結合と共有結合によって結合しています。これらの結合は、振動し、最終的に破壊するために膨大な量の熱エネルギー(熱)を必要とするため、セラミックスは非常に高い融点と沸点を持っています。

高い融点が一般的

これらの原子結合の強度は、非常に高い融点に直接つながります。例えば、一般的な工業用セラミックスであるアルミナ(Al₂O₃)は2000°C(3632°F)以上で溶融しますが、アルミニウムや鋼鉄などの金属は約660°Cおよび1370°Cで溶融します。

低い熱伝導率

多くのセラミックスは優れた熱絶縁体でもあります。熱の伝達に抵抗するこの特性は、溶融しないことと同じくらい重要です。そのため、窯の耐火ライニングや宇宙船の遮熱タイルとして使用され、内部を極端な温度から保護します。

性能のスペクトル:すべてのセラミックスが同じではない

「セラミックス」という用語は、一般的な陶器からジェットエンジン用の設計された部品まで、幅広い材料をカバーしています。高温環境での性能は大きく異なります。

伝統的なセラミックス

磁器や土器のような材料は高温で焼成されますが、その組成には融剤や不純物が含まれており、最大使用温度が低下します。これらは多くの用途に役立ちますが、この文脈では高性能とは見なされません。

工業用酸化物セラミックス

これらは高温用途の主力です。

- アルミナ(酸化アルミニウム):高強度、高硬度、および約1500-1700°Cの連続使用温度という優れたバランスにより広く使用されています。炉管、絶縁体、耐摩耗部品として費用対効果の高い選択肢です。

- ジルコニア(二酸化ジルコニウム):セラミックスとしては並外れた靭性と、アルミナよりもさらに高い融点を持つことで知られています。安定化ジルコニアは、酸素センサーや固体酸化物燃料電池によく使用されます。

先進非酸化物セラミックス

これらの材料は、極端な温度、しばしば非常に厳しい化学的または機械的環境で最高の性能を発揮します。

- 炭化ケイ素(SiC):1650°C(3000°F)までの温度で強度を維持し、優れた耐熱衝撃性を持っています。発熱体、ロケットノズル、半導体製造の部品に使用されます。

- 窒化ケイ素(Si₃N₄):高強度、靭性、および優れた耐熱衝撃性の並外れた組み合わせを持っています。これにより、先進的な自動車およびガスタービンエンジンの部品の主要な候補となっています。

重大な弱点の理解:熱衝撃

材料が急速に加熱または冷却された瞬間に粉砕される場合、高い融点は無意味です。熱衝撃として知られるこの破壊モードは、セラミックスを扱う際の主要な工学的課題です。

亀裂の物理学

セラミックスが急速に加熱または冷却されると、材料の異なる部分が異なる速度で膨張または収縮します。これにより内部応力が発生します。セラミックスは脆いため、金属のようにこの応力を緩和するために曲がったり変形したりすることはできません。代わりに、応力が蓄積され、材料が破壊されます。

熱膨張係数(CTE)

熱衝撃抵抗を予測するための最も重要な特性は、熱膨張係数(CTE)です。この値は、温度が1度上昇するごとに材料がどれだけ膨張するかを測定します。低いCTEを持つセラミックスは、膨張と収縮が少なく、内部応力も低くなるため、熱衝撃に対する耐性が向上します。

リスクの管理

エンジニアは2つの方法で熱衝撃を管理します。まず、低いCTEと高い熱伝導率を持つ材料(窒化ケイ素など)を選択すること。次に、セラミックス部品の加熱および冷却速度を慎重に制御し、温度勾配と内部応力を最小限に抑えることです。

用途に適したセラミックスの選択

正しい材料を選択するには、熱性能と機械的要件、コストのバランスを取る必要があります。

- 極端な温度耐性(1500°C超)と高強度を最優先する場合:炭化ケイ素(SiC)や窒化ケイ素(Si₃N₄)のような非酸化物セラミックスを選択してください。

- 汎用性があり、コスト効率の高い絶縁体として〜1500°Cまで使用する場合:アルミナ(Al₂O₃)は業界標準であり、優れた選択肢です。

- 熱衝撃に対する最高の耐性を最優先する場合:溶融石英は、ほぼゼロのCTEを持つため比類のないですが、他のセラミックスよりも強度が低いです。

- 高温での靭性と耐摩耗性を最優先する場合:ジルコニア(ZrO₂)が主要な候補です。

セラミックスの原子構造、熱特性、および機械的脆性の相互作用を理解することが、最も要求の厳しい環境でこれらの材料をうまく展開するための鍵となります。

要約表:

| 特性 | アルミナ (Al₂O₃) | 炭化ケイ素 (SiC) | 窒化ケイ素 (Si₃N₄) | ジルコニア (ZrO₂) |

|---|---|---|---|---|

| 最大使用温度 | 1500-1700°C | 最大1650°C | 最大1650°C | 約1500°C |

| 主な強み | 費用対効果が高く、汎用性がある | 高強度、耐熱衝撃性 | 高靭性、耐熱衝撃性 | 高靭性、耐摩耗性 |

| 主な弱点 | 中程度の耐熱衝撃性 | 脆い | 脆い | 熱伝導率が低い |

研究室や工業プロセス用の高性能セラミックス部品が必要ですか? KINTEKは、精密な実験装置と消耗品、および極端な温度や過酷な環境向けに設計されたカスタムセラミックス部品を専門としています。当社の専門家は、耐久性のあるアルミナ炉管から超耐熱性の炭化ケイ素発熱体まで、お客様の用途における信頼性、効率性、安全性を確保するための適切な材料を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様の具体的な要件について話し合い、オーダーメイドのソリューションをご提供いたします!

ビジュアルガイド