焼結とは製造プロセスであり、熱と圧力を用いて材料を液化点まで溶かすことなく粉末から固体の塊を形成します。その主な利点は、融点が非常に高い材料から強靭で複雑な部品を作成できること、強度や導電率などの材料特性を向上できること、そして廃棄物を最小限に抑えてニアネットシェイプを実現できることです。

焼結は、特に加工が難しい材料から高性能コンポーネントを作成するための強力で費用対効果の高い方法を提供します。ただし、その成功は、最終密度、寸法精度、多孔性の間の固有のトレードオフを管理するために、プロセス変数を正確に制御できるかどうかにかかっています。

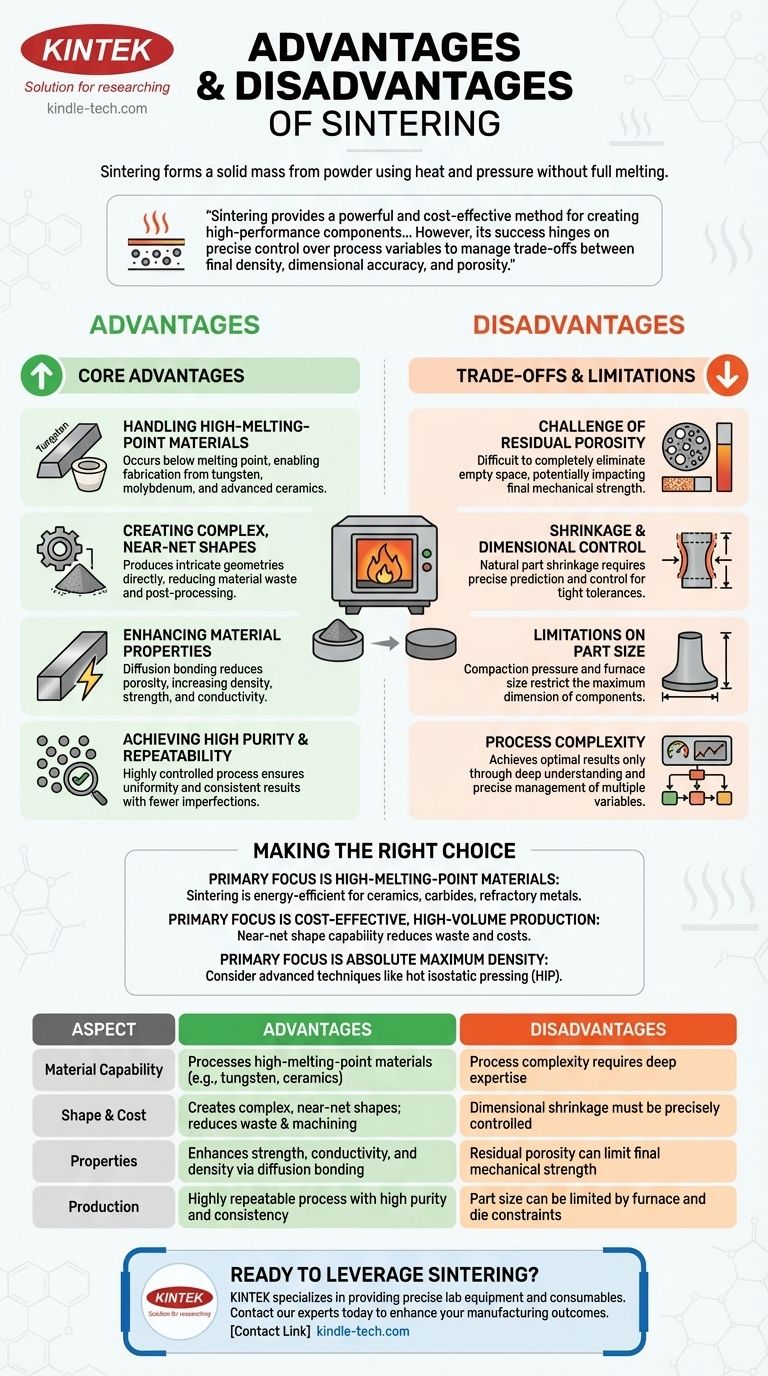

焼結の主な利点

焼結は、溶解や鋳造の代替手段であるだけでなく、多くの高度な用途でそれを最良の、あるいは唯一の選択肢とする独自の利点を提供します。

高融点材料の取り扱い

このプロセスは、材料の融点未満の温度で発生します。

これが焼結の最も重要な利点です。タングステン、モリブデン、先進セラミックスなど、融点が高すぎて溶解・鋳造が非現実的または法外に高価になる材料からの部品の製造が可能になります。

複雑なニアネットシェイプの作成

焼結は、粉末成形体から複雑な形状を直接製造するのに優れています。

この「ニアネットシェイプ」能力により、二次的な機械加工の必要性が大幅に削減または排除されます。材料の廃棄物と後処理を最小限に抑えることで、焼結は特に大量生産において、非常に費用対効果が高く環境に優しいプロセスとなります。

材料特性の向上

焼結は、バラバラの粉末を緻密で一貫性のある物体へと根本的に変化させ、その物理的特性を向上させます。

プロセス中に、粒子間の接触点で拡散結合が発生します。これにより多孔性が減少し、密度が増加し、機械的強度、熱伝導率、電気伝導率などの特性が向上します。一部のセラミックスでは、半透明性が向上することさえあります。

高純度と再現性の達成

プロセスは、高度に制御された出発粉末から始まるため、最初から均一性と純度が保証されます。

温度、圧力、雰囲気などの主要なパラメーターが正確に管理されるため、焼結は再現性の高い操作となります。これにより、分離や介在物が問題となる可能性のある従来の溶解と比較して、一貫した結果と欠陥の減少がもたらされます。

トレードオフと限界の理解

強力ではありますが、焼結には課題がないわけではありません。その固有の限界を理解することは、成功裏に応用するために不可欠です。

残留多孔性の課題

焼結は粒子間の空隙を大幅に減少させますが、それを完全になくすことは困難な場合があります。

この残留多孔性は、部品の最終的な機械的特性に影響を与え、溶解によって製造された完全に密度の高いものよりも強度が低くなる可能性があります。この多孔性は制御可能であり、時には望ましいことさえありますが(例:フィルターの場合)、管理すべき重要な要素です。

収縮と寸法管理

粉末成形体が緻密化し、多孔性が減少するにつれて、部品全体が収縮します。

この収縮はプロセスの自然な部分ですが、厳密な寸法公差を達成するためには正確に予測し制御する必要があります。これには、しばしばかなりの経験的テストまたは洗練された理論的モデリングが必要となります。

部品サイズの限界

初期の「グリーン体」は通常、金型内で粉末を圧縮することによって形成されます。

圧縮に必要な圧力と炉のサイズの実際的な制約により、製造できるコンポーネントの最大サイズに制限が課せられる可能性があります。非常に大きな部品は、一般的な方法を使用して効果的に焼結することが困難な場合が多いです。

プロセスの複雑さ

最適な結果を得るには、材料とプロセスの変数についての深い理解が必要です。

粉末粒度、加熱速度、焼結温度、雰囲気条件の影響をすべて注意深く比較検討する必要があります。さらに、初期段階では残留バインダーを燃焼させる必要があり、プロセスに別の重要なステップが追加されます。

目標に合わせた適切な選択

焼結を選択するには、その独自の能力を特定の工学的および経済的要件に合わせる必要があります。

- 融点が高い材料での製造を主な目的とする場合: 焼結は、セラミックス、カーバイド、耐火金属などの材料にとって比類のない、エネルギー効率の高いソリューションです。

- 複雑な部品の費用対効果の高い大量生産を主な目的とする場合: 焼結のニアネットシェイプ能力は、材料の廃棄物と後処理コストを削減するための優れた選択肢となります。

- 重要な用途で絶対的な最大密度を達成することを主な目的とする場合: 標準的な焼結では不十分な場合があり、熱間静水圧プレス(HIP)などの高度な技術や代替製造方法を検討する必要があります。

その強力な利点と固有の限界の両方を理解することで、焼結を効果的に活用し、そうでなければ製造が困難または不可能な高性能部品を作成できます。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 材料の処理能力 | 高融点材料(例:タングステン、セラミックス)を処理できる | プロセスの複雑さには深い専門知識が必要 |

| 形状とコスト | 複雑なニアネットシェイプを作成し、廃棄物と機械加工を削減 | 寸法収縮を正確に制御する必要がある |

| 特性 | 拡散結合により強度、導電率、密度が向上 | 残留多孔性が最終的な機械的強度を制限する可能性がある |

| 生産 | 高純度と一貫性を持つ、再現性の高いプロセス | 炉と金型の制約により部品サイズが制限される場合がある |

高性能コンポーネントのために焼結を活用する準備はできましたか? KINTEKは、焼結プロセスを習得するために必要な正確な実験装置と消耗品を提供することに特化しています。先進セラミックス、耐火金属、複雑な形状を扱う場合でも、当社のソリューションは、最適な密度、寸法精度、材料特性の達成を支援します。当社の焼結に関する専門知識がお客様の実験室の課題をどのようにサポートし、製造結果を向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 燃料粒子コーティングの酸化速度論を評価するために高温実験炉が使用されるのはなぜですか?

- YAG合成における高温マッフル炉の機能は何ですか?純相結晶製造のマスター

- 灰分と水分を測定する3つの公式な方法とは?近接分析ガイド

- ジルコニアアルミナ用高温マッフル炉の主な目的は何ですか?相と純度の最適化。

- オーブンとマッフル炉の主な違いは何ですか?適切な熱処理装置を選択するためのガイド

- 高温マッフル炉は、炭素フェルトアノードの酸熱処理プロセスにどのように貢献しますか?

- 土壌浄化におけるマッフル炉またはチューブ炉の主な機能は何ですか?重金属の効果的な安定化と回収

- ボックス炉とは?研究室および産業向けのバッチ式熱処理ガイド