結局のところ、焼きなましに単一の温度はありません。正しい温度は、処理される特定の材料と望ましい結果によって完全に決定されます。たとえば、鋼の低水素焼きなましプロセスでは、水素原子を拡散させるために最低200°Cが必要な場合がありますが、同じ鋼を軟化させるための完全焼きなましには、はるかに高い温度が必要です。

焼きなましは1つのプロセスではなく、熱処理のファミリーです。目標温度は、材料の固有の特性(再結晶点など)と、応力除去、軟化の増加、原子構造の微細化など、特定の目標に基づいて慎重に選択される変数です。

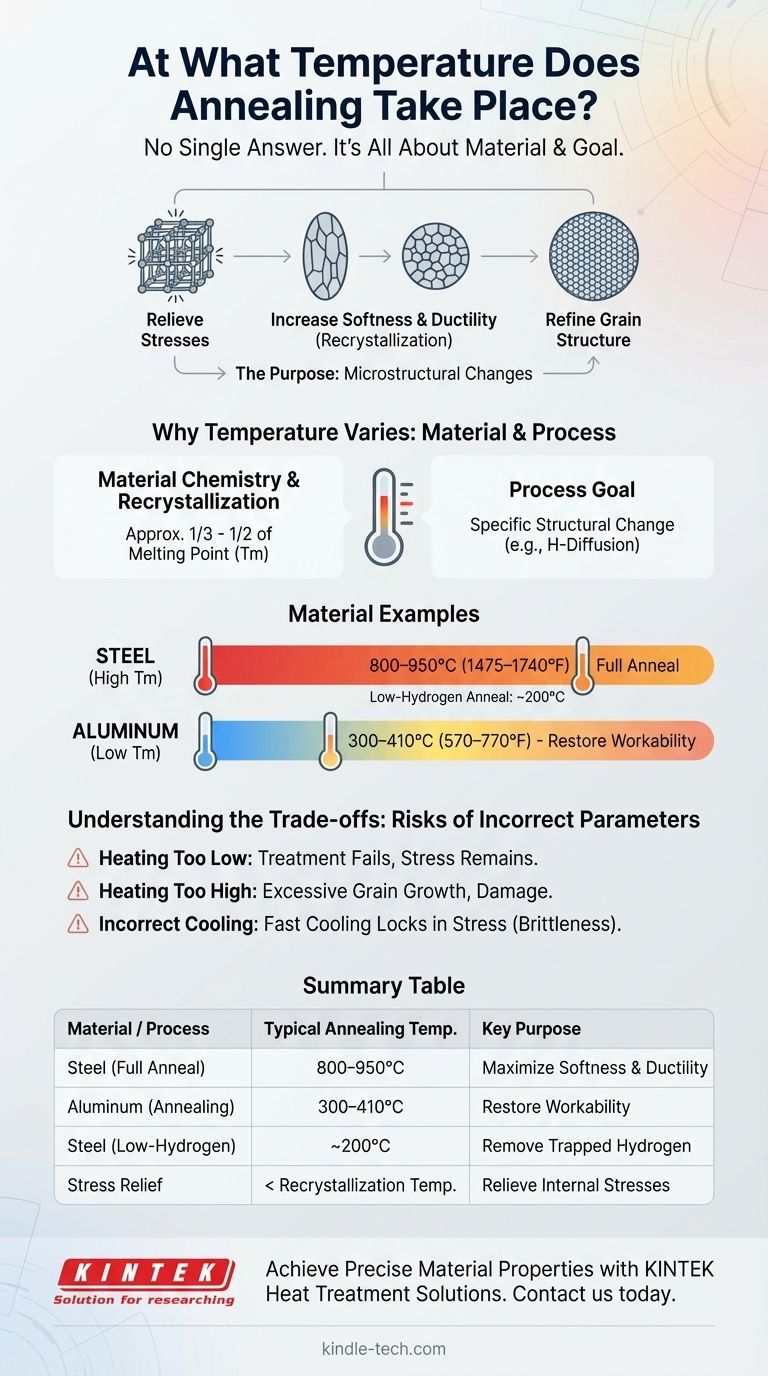

焼きなましの目的:単なる加熱以上のもの

温度が変化する理由を理解するには、まず焼きなましが微視的なレベルで何を達成するのかを理解する必要があります。目標は、材料の結晶構造、つまり「ミクロ組織」に特定の変化を誘発することです。

内部応力の除去

曲げ、溶接、機械加工などのプロセスは、材料の原子格子に応力を導入します。材料を加熱すると、原子がわずかに移動するのに十分なエネルギーが与えられ、より安定した低エネルギーの位置に落ち着くことができます。これにより、材料の基本的な特性を変更することなく、内部応力が除去されます。

軟度と延性の向上

金属が「冷間加工」(室温で成形)されると、その結晶粒が歪んで伸び、硬くてもろくなります。焼きなましは、材料をその再結晶温度以上に加熱し、新しいひずみのない結晶粒が形成されることを可能にします。再結晶と呼ばれるこのプロセスは、ミクロ組織を効果的にリセットし、軟度と延性を回復させます。

結晶粒構造の微細化

材料の結晶粒のサイズと均一性は、その機械的特性に大きく影響します。焼きなまし温度と冷却速度を慎重に制御することにより、エンジニアは、強度と靭性の最適なバランスをしばしば提供する、微細で均一な結晶粒構造を生成できます。

温度が変化する理由:材料とプロセス

必要な温度は、材料の化学的性質と達成したい特定の構造変化の直接的な関数です。

再結晶温度の役割

ほとんどの金属にとって、最も重要な要素は再結晶温度です。これは、冷間加工された材料に新しい結晶粒が形成され始める温度です。一般的な経験則として、この温度は材料の融点(ケルビンなどの絶対スケールで測定)の約3分の1から2分の1です。

例:鋼とアルミニウム

材料を比較すると、その違いは明らかです。

- 鋼:高融点合金であるため、鋼は高い焼きなまし温度を必要とします。「完全焼きなまし」は通常800~950°C(1475~1740°F)で行われます。

- アルミニウム:融点がはるかに低いため、アルミニウムははるかに低い温度、一般的に300~410°C(570~770°F)で焼きなましできます。

プロセス固有の温度

時には、完全な再結晶が目標ではないこともあります。低水素焼きなまし(または「水素ベークアウト」)への言及は完璧な例です。ここでは、閉じ込められた水素原子が鋼から拡散するのに十分な熱エネルギーを与えることが目標であり、水素脆化を防ぎます。これは、結晶粒を再成長させようとしているわけではないため、完全焼きなましよりもはるかに低い温度(約200°C)を必要とします。

トレードオフの理解

間違った温度またはプロセスパラメータを選択することは、焼きなましをしないよりも悪い結果になる可能性があります。

加熱が低すぎる場合

意図したプロセス(再結晶など)に必要なしきい値に温度が達しない場合、処理は失敗します。エネルギーと時間を費やしても何の利益もなく、材料は応力がかかったままか、脆いままになります。

加熱が高すぎる場合(オーバーシュート)

最適な焼きなまし温度を超えると、過度の結晶粒成長を引き起こす可能性があります。大きな結晶粒は材料の強度と靭性を低下させる可能性があります。極端な場合、過熱は永久的な損傷を引き起こしたり、材料を溶かし始めたりすることさえあります。

不適切な冷却速度

焼きなましは、加熱と冷却の2つの部分からなるプロセスです。冷却速度は温度と同じくらい重要です。冷却が速すぎると、応力が閉じ込められたり、硬くて脆い構造(鋼のマルテンサイトなど)が生成されたりして、材料を軟化させるという目的が完全に損なわれる可能性があります。適切な焼きなましは、ほとんどの場合、非常にゆっくりとした冷却を伴います。

正しい焼きなまし温度の決定

これを正しく適用するには、まず目標を定義する必要があります。正確な温度範囲については、材料固有のデータシートを参照してください。

- 機械加工または溶接後の応力除去が主な焦点である場合:結晶粒構造を根本的に変更しない、サブクリティカル焼きなましとして知られる低温プロセスを使用できることがよくあります。

- 成形のための軟度を最大化することが主な焦点である場合:材料をその上限臨界温度以上に加熱し、非常にゆっくりとした冷却速度を確保することにより、完全焼きなましを実行する必要があります。

- 水素などの閉じ込められたガスを除去することが主な焦点である場合:鋼の場合、200~300°Cの特定の低温ベークアウトで十分であり、材料のコア強度を変更することはありません。

焼きなましの成功は、温度を固定された数値としてではなく、特定のミクロ組織目標を達成するための精密なツールとして扱うことにかかっています。

要約表:

| 材料 / プロセス | 一般的な焼きなまし温度範囲 | 主な目的 |

|---|---|---|

| 鋼(完全焼きなまし) | 800~950°C (1475~1740°F) | 軟度と延性を最大化 |

| アルミニウム(焼きなまし) | 300~410°C (570~770°F) | 加工性を回復 |

| 鋼(低水素焼きなまし) | 約200°C (392°F) | 閉じ込められた水素を除去 |

| 応力除去(サブクリティカル) | 再結晶温度以下 | 内部応力を除去 |

適切な焼きなまし装置で正確な材料特性を実現しましょう。鋼、アルミニウム、その他の金属を扱う場合でも、成功には正しい温度が不可欠です。KINTEKは、正確で再現性のある熱処理のために設計されたラボ用炉と熱処理装置を専門としています。当社のソリューションは、自信を持って応力を除去し、延性を改善し、結晶粒構造を微細化するのに役立ちます。今すぐお問い合わせください、お客様のラボの焼きなましニーズについて話し合い、当社の専門知識がお客様の結果をどのように向上させることができるかを発見してください。

ビジュアルガイド