このような状況に心当たりはありませんか?ミクロン単位まで完璧に加工された金属部品のバッチが熱処理炉に入れられます。数時間後、それらは高価な失望の寄せ集めとなって出てきます。表面はくすみ、スケールが付着しています。重要な寸法がずれています。かつて完璧だった部品は、許容範囲を超え、スクラップ行きか、高コストな再加工プロセス行きとなります。

最先端のCNC機械や熟練したオペレーターに多額の投資をしているにもかかわらず、この最終的で重要な工程は運任せのように感じられます。

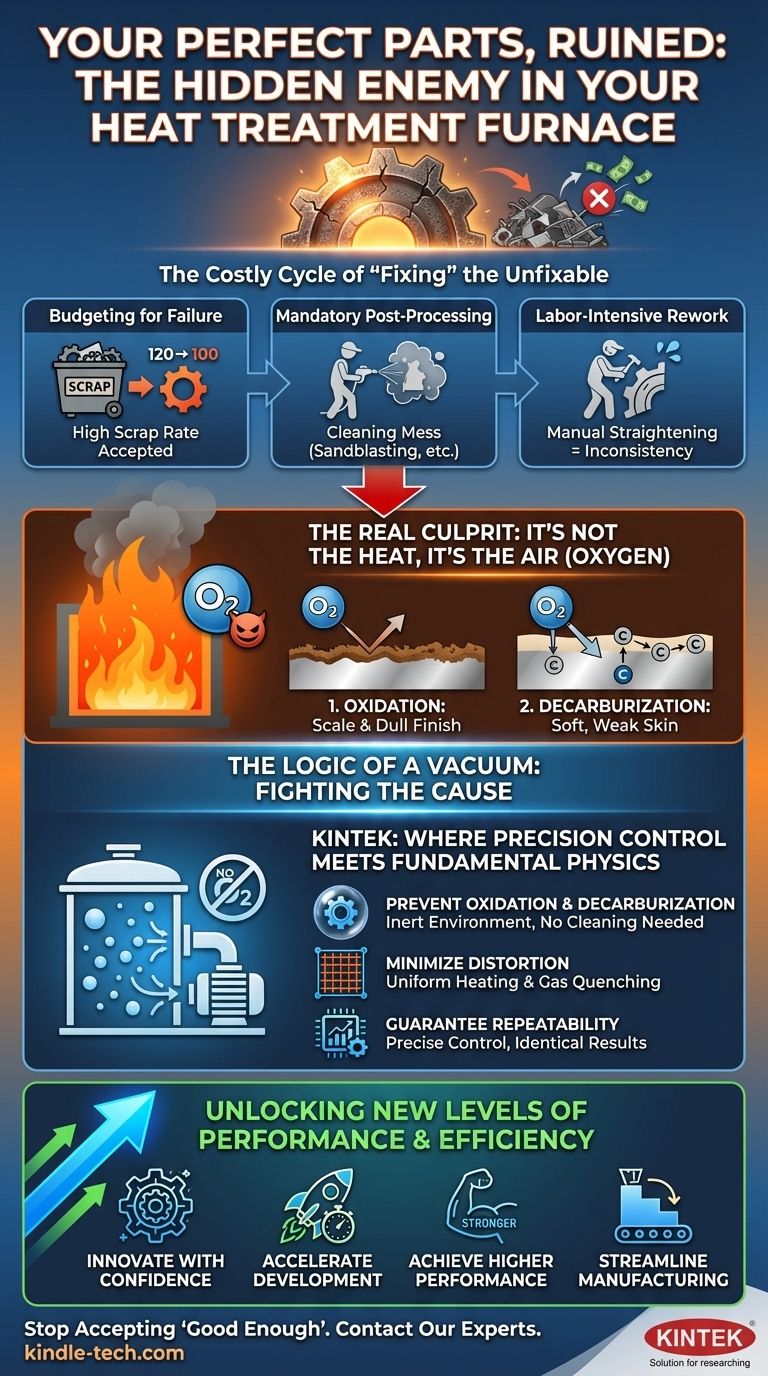

「修正不可能」を「修正する」というコストのかかるサイクル

多くの高精度産業にとって、このシナリオは時折起こる事故ではなく、慢性的な頭痛の種であり、「事業を行う上でのコスト」として受け入れられています。補うために、チームは予測可能で高コストなルーチンに陥ります。

- 失敗のための予算計上:製造計画には意図的に高いスクラップ率が含まれています。品質管理を通過する100個を得るために、120個を製造する必要があるかもしれません。

- 必須の後処理:サンドブラスト、研削、酸洗浄などの二次加工は、オプションとしてではなく、炉が残した問題をきれいに処理するために必要不可欠なものとしてワークフローに組み込まれています。

- 労働集約的な再加工:技術者は、反りが発生した部品をまっすぐにしようと、数え切れないほどの時間を費やします。これは手作業であり、それ自体に不整合をもたらします。

これらは解決策ではありません。これらはより深い問題を隠蔽する回避策であり、深刻なビジネス上の結果をもたらします。プロジェクトのタイムラインは延期され、生産コストは膨張し、そして最も重要なことに、最終製品の信頼性が損なわれます。部品が真に最適なのか、それとも単に失敗から「救われた」ものなのか、確信が持てません。

真犯人:熱ではなく、空気です

これが転換点です。もしこれらの問題—スケール、反り、不整合—が熱処理の避けられない副作用ではないとしたら?もしそれらがすべて単一の、特定可能な原因の症状であるとしたら?

根本的な問題は高温ではありません。それは炉内雰囲気中の酸素です。

焼入れ温度では、鋼は非常に反応性が高くなります。標準的な雰囲気にさらされると、2つの破壊的な化学反応が発生します。

- 酸化:合金中の鉄が酸素と反応して、表面に脆いスケールの層を形成します。これが、加工された部品のクリーンで明るい仕上げを台無しにし、積極的な洗浄を必要とします。

- 脱炭:鋼に硬さを与える要素である炭素が、酸素と反応する際に表面層から文字通り引き抜かれます。これにより、部品の表面に柔らかく弱い「皮膚」が形成され、強度と耐摩耗性が損なわれます。

一般的な解決策は、事後処理しか扱わないため失敗します。研削はスケールを除去しますが、失われた炭素を回復しません。反りが発生した部品をまっすぐにするだけでは、反りを引き起こした内部応力を修正しません。あなたは症状を治療していますが、新しいバッチを加熱するたびに病気は蔓延しています。

症状ではなく原因と戦う:真空の論理

酸素の存在が根本原因であるならば、唯一の真の解決策は、それを方程式から完全に排除することです。

これは、真空焼入れの背後にあるシンプルでありながら深遠な原則です。ほぼ完全な真空まで排気されたチャンバーで熱処理プロセスを実行することにより、破壊的な反応が発生するために必要な酸素を排除します。

これは単なるマイナーな改善ではありません。プロセスの根本的な変化です。これを達成するには、単なる「熱い箱」以上のものが必要です。絶対的な環境制御のために設計された機器が必要です。

KINTEK:精密制御と基本物理学の出会い

ここで、問題に対する深い理解をもって設計されたツールが不可欠になります。KINTEKの高度な真空炉は単なるオーブンではありません。それらは熱処理の核心的な課題を解決するために設計された精密機器です。

- 酸化と脱炭の防止:当社の高性能真空システムは、化学的に不活性な環境を作り出します。部品は、入ったときと同じようにクリーンで明るい状態で炉から取り出され、表面化学は完全に維持されます。これにより、後処理の洗浄が完全に不要になります。

- 歪みの最小化:従来の炉は不均一に加熱され、内部応力を引き起こし反りを招くホットスポットとコールドスポットを作り出します。KINTEK炉は、卓越した温度均一性を持つように設計されており、部品全体が同じ制御された速度で加熱および冷却されることを保証します。これは、高圧ガス急冷と組み合わされることで、歪みを最小限に抑え、部品を仕様公差内に保ちます。

- 再現性の保証:真空焼入れサイクル全体—排気、加熱ランプ、保持、急冷—は、精密なコンピューター制御によって管理されます。これによりプロセスが固定され、バッチごとに、年ごとに、同一の冶金結果が得られます。

当社の機器はソリューションの具現化です。それは失敗の根本原因を直接標的とし、排除し、予測不可能な芸術を信頼できる科学に変えます。

単純な修正を超えて:新しいレベルのパフォーマンスと効率の解放

熱処理不良の症状と戦うのをやめると、スクラップや再加工の費用を節約するだけではありません。ビジネスに全く新しい可能性が開かれます。

信頼性が高く予測可能な焼入れプロセスにより、次のことが可能になります。

- 自信を持って革新:エンジニアは、炉で歪むことを恐れることなく、より複雑で、薄肉で、または精巧な部品を設計できます。

- 製品開発の加速:R&Dラボは、最初の試行で信頼できる材料特性データを入手でき、テストと検証サイクルを劇的に短縮できます。

- より高いパフォーマンスの達成:洗練された結晶粒構造と均一な硬さを確保することで、より強く、より靭性が高く、より疲労に強い製品を構築できます。これは航空宇宙、医療、その他のミッションクリティカルなアプリケーションにとって重要です。

- 製造の合理化:生産ラインから(サンドブラストや直線化などの)ステップをすべて削除することで、総リードタイムを大幅に短縮し、製品をより迅速に市場に投入できます。

この古くから nagging する問題を解決することは、単にゼロに戻るだけでなく、前進させてくれます。製造上のボトルネックを競争上の優位性に変えます。

熱処理プロセスから「十分」を受け入れるのはもうやめましょう。炉に入れる前の作業に精度が求められるのであれば、炉から出た後の予測可能性も同様に求められます。問題の修正を超えて、プロジェクトの新しい可能性を構築する方法について話し合いましょう。専門家にお問い合わせください。

ビジュアルガイド