冷間静水圧プレスの概要

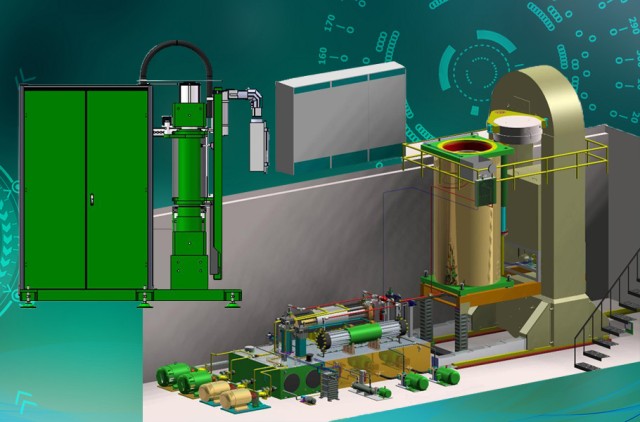

冷間静水圧プレス (CIP) は、粉末を特定の形状またはサイズに圧縮するために使用されるプロセスです。この方法では、粉末を液体媒体中で通常 100 ~ 200 MPa の高圧にさらします。液体媒体により圧力が全方向に均一にかかるため、緻密で空隙のない製品が得られます。 CIP は、単純な形状から複雑な形状の複雑なコンポーネントに至るまで、幅広い製品の製造に使用できる多用途の技術です。このプロセスは粉末冶金、高融点金属、自動車などの業界で広く使用されており、優れた機械的特性と耐食性を備えた部品を製造できることが高く評価されています。

目次

等方圧と冷間プレス

粉末を圧縮する場合、静水圧プレスとコールド プレスの 2 つの方法が一般的です。どちらの方法でも高品質の材料を製造できますが、いくつかの点で異なります。

静水圧プレス

静水圧プレスでは、圧縮された粉末に等しい圧力を加えて、最適な密度と微細構造の均一性を実現します。プレスは気体または液体を使用し、高温または周囲温度を使用して金属粉末が充填された密閉容器に力を加えます。これらのプロセスは、それぞれ熱間静水圧プレスおよび冷間静水圧プレスとして知られています。

静水圧プレスには、焼成時の歪みが少ない、焼成時の一貫した収縮など、他の方法に比べていくつかの利点があります。さらに、部品は乾燥せずに焼成でき、ほとんどの未焼成(未焼成)成形体は機械加工可能で、プレス時の成形体の内部応力は低くなります。静水圧プレスは、非常に高い長さ直径比 (> 200) の成形体、ねじ、スプライン、鋸歯状、テーパーなどの内部形状を持つ部品、および長くて薄肉の部品をプレスするのにも使用できます。静水圧プレスでは弱い粉末もプレスでき、特性の異なる粉末を2層以上重ねた成形体をプレスすることも可能です。

ただし、静水圧プレスにはいくつかの欠点もあります。例えば、可撓性バッグに隣接するプレス面の精度は、機械的なプレスまたは押し出しに比べて低く、通常は後続の機械加工が必要となる。さらに、全自動ドライバッグプレスには通常、比較的高価な噴霧乾燥粉末が必要であり、押出成形またはダイ圧縮よりも生産率が低くなります。

コールドプレス

コールドプレスとは、熱を使わずに粉末を圧縮して固体の形状にするプロセスです。この方法は、均一な成形密度を備えた単純な形状の粉末成形体を製造するためによく使用されます。超硬金属などのプレス加工が難しい粉末にも有効な方法です。

冷間プレスの利点の 1 つは、高い寸法精度と部品全体にわたって一貫した密度を備えた部品を製造できることです。さらに、冷間プレスでは複雑な形状の製造が可能であり、プロセスは比較的高速で安価です。

ただし、コールドプレスにはいくつかの欠点もあります。たとえば、最終部品の密度は静水圧プレスの密度よりも低く、部品内に内部ボイドや欠陥が存在する可能性があります。さらに、このプロセスはすべての種類の粉末に適しているわけではなく、望ましい形状を達成するためにその後の機械加工が必要になる場合があります。

静水圧プレスと冷間プレス

比較すると、静水圧プレスでは冷間プレスよりも高密度で密度分布がより均一な部品を製造できます。静水圧プレスでは、複雑な形状と高い長さ直径比の部品も製造できますが、冷間プレスは単純な形状の部品に最適です。さらに、静水圧プレスはコールドプレスよりも高価で時間がかかりますが、より正確であり、欠陥が少なくなります。最終的に、静水圧プレスと冷間プレスのどちらを選択するかは、用途の特定の要件によって決まります。

均一な強度と多用途性

冷間静水圧プレス (CIP) は、均一な強度と密度を備えた物体を製造できる多用途の製造プロセスです。このプロセスでは、金属粉末やセラミックなどの材料を柔軟な型に配置し、四方八方から高圧流体にさらします。これにより、均一な強度、密度、気孔のない製品が得られます。

均一な強度

材料を圧縮するために使用される圧力は全方向で均等であるため、均一な強度の材料が得られます。冷間静水圧プレスされた材料のこの均一な強度により、均一な強度を持たない材料よりも効率が高くなります。

多用途性

CIP を使用すると、他の方法では作成できない難しい形状を作成できるため、より汎用性が高くなります。このプロセスは大型の材料の製造に使用できますが、この方法で製造される材料のサイズに対する唯一の制限は圧力容器のサイズです。これにより、複雑な形状や寸法を高精度に製造することが可能になります。

耐食性

冷間静水圧プレスにより、材料の耐食性が向上します。したがって、このプロセスを経た材料は、他のほとんどの材料よりも寿命が長くなります。

粉末冶金

冷間静水圧プレスは、粉末冶金で複雑な形状や寸法を高精度で製造するために使用されます。粉末冶金における焼結工程の直前の圧縮工程に使用されます。 CIP は、他の方法では製造できない難しい形状や寸法を製造するためによく使用されます。

高融点金属

CIP は、タングステン、モリブデン、タンタルなどの高融点金属の製造に使用されます。たとえば、タングステンはランプ産業でフィラメント用のワイヤを製造するために使用されます。一般に、高融点金属は融点が高く、磨耗に強いです。

スパッタリングターゲット

冷間静水圧プレス (CIP) では、インジウム錫酸化物 (ITO) 粉末を大きなセラミック プリフォームにプレスし、特定の条件下で焼結できます。この方法では、理論的には密度 95% のセラミック ターゲットを製造できます。

自動車

冷間静水圧プレスは、ベアリングやオイルポンプギアなどの自動車部品の製造に使用されます。これにより、優れた機械的特性を備えた高品質のコンポーネントが得られます。

結論として、冷間静水圧プレス加工がもたらす均一な強度と多用途性は、優れた機械的特性を備えた高品質で複雑な部品の製造を目指すメーカーにとって魅力的な選択肢となります。 CIP には、粉末冶金、高融点金属、スパッタリング ターゲット、自動車部品など、さまざまな用途があります。 CIP加工により均一な強度が得られるため作業効率が向上し、汎用性が高いため複雑な形状や寸法を高精度に製造することができます。

耐食性と機械的特性の向上

冷間静水圧プレス (CIP) は、耐食性があり、機械的特性が向上した高密度で均質な材料を製造するために使用される製造プロセスです。このプロセスは、高い強度、耐久性、耐摩耗性が必要な部品やコンポーネントの製造に特に役立ちます。

耐食性

CIP の主な利点の 1 つは、材料の耐食性を向上させる能力であり、化学薬品、湿気、その他の腐食性物質にさらされて損傷を引き起こす可能性がある過酷な環境での使用に最適です。 CIP プロセス中に適用される高圧流体は材料を圧縮し、腐食剤が表面に浸透する可能性がある隙間や細孔を閉じます。

機械的特性の向上

CIP は、引張強度、硬度、延性などの材料の機械的特性を強化し、より大きな応力や歪みに耐えられるようにします。このため、CIP は、高い精度と精度が必要な複雑な部品やコンポーネントの製造に理想的な選択肢となります。

CIP と従来の手法の比較

従来の製造方法と比較して、CIP は優れた耐食性と改善された機械的特性を提供します。たとえば、CIP を使用して製造された部品は、他の方法で製造された部品よりも密度が高く、より均質であるため、機械的特性が向上します。さらに、CIP では、他の方法では製造が困難または不可能な複雑な形状の部品を製造できます。

CIPで使用される材料

CIP で使用される一般的な材料には、セラミック粉末、グラファイト、耐火材料、電気絶縁体、および窒化ケイ素、炭化ケイ素、窒化ホウ素、炭化ホウ素、スピネルなどの先端セラミックスが含まれます。

CIPの応用例

CIP の利点により、幅広い用途に最適です。他の用途の中でも特に、実験装置、航空宇宙部品、医療機器の製造に広く使用されています。 CIP は、スパッタリング ターゲットのプレス、シリンダー ヘッドの摩耗を最小限に抑えるためのエンジンのバルブ部品のコーティング、通信、電子機器、航空宇宙、自動車などの新しい用途にも拡大しています。

結論として、冷間静水圧プレス (CIP) は、多くの利点をもたらす非常に効果的な製造プロセスです。 CIP により、材料の耐食性が向上し、機械的特性が強化され、複雑な形状の部品が製造されます。その用途は多岐にわたり、特に実験装置、航空宇宙部品、医療機器などの製造に広く使用されています。

粉末冶金、高融点金属、自動車への応用

冷間静水圧プレス (CIP) は、粉末冶金、高融点金属、自動車など、さまざまな業界で数多くの用途があります。

粉末冶金

粉末冶金では、CIP はギア、ベアリング、切削工具などの高性能コンポーネントの製造に使用されます。この技術は、複雑な形状と複雑な詳細を備えた高密度材料を生成するため、この用途に最適です。 CIP プロセスにより、気孔が除去され、密度が増加し、機械的特性が強化されるため、密度が均一で、公差が厳しく、機械加工性が向上した製品が得られます。

高融点金属

CIP は高融点金属業界でも、極端な温度や過酷な環境に耐えられる部品を製造するために使用されます。耐火物ノズル、ブロック、るつぼ、超硬合金、等方性グラファイト、セラミック絶縁体、特殊化学用途用のチューブ、フェライト、金属フィルター、プリフォーム、プラスチックのチューブやロッドなどの部品がこのプロセスで製造されます。

自動車

自動車業界は CIP を使用して、ピストンやシリンダー ヘッドなどの軽量で効率的なエンジン部品を作成します。これらの部品にはプレス金型の初期コストが高くつくことは正当化できませんが、CIP プロセスにより複雑な形状や精密な公差の作成が可能になります。これにより、燃料消費量と排出ガスの削減に不可欠な軽量で効率的なエンジン部品が得られます。

CIPのメリット

CIP の利点により、CIP はさまざまな業界にとって価値のある技術となっています。このプロセスでは、複雑な形状と複雑な詳細を備えた高密度材料が生成され、気孔が除去され、密度が増加し、機械的特性が向上します。また、CIP により、均一な密度、精密な公差、および優れた機械加工性を備えた製品が得られます。この技術は比較的安価であり、プレス金型にかかる高額な初期費用も必要ありません。複雑な形状と厳しい公差を作成できるため、強度、耐久性、精度が不可欠な用途に最適です。

結論として、冷間静水圧プレス (CIP) は、粉末冶金、高融点金属、自動車などのさまざまな産業にとって貴重な技術です。複雑な形状と複雑な詳細を備えた高密度材料を製造し、気孔を除去し、密度を高め、機械的特性を強化できるその能力は、強度、耐久性、精度が不可欠な用途にとって理想的な選択肢となります。

焼結とグリーン強度

冷間静水圧プレス (CIP) は、材料の焼結とグリーン強度を向上させるための強力なツールであり、航空宇宙部品、医療機器、電子部品を含む幅広い製品の製造において重要なプロセスとなっています。

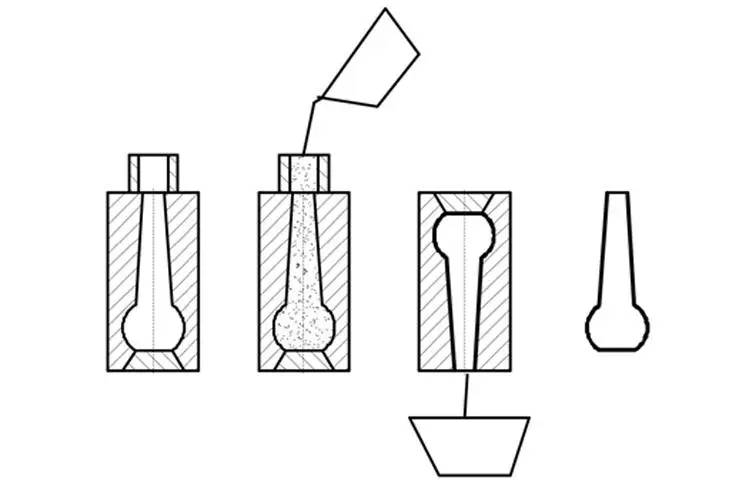

焼結

焼結は、材料を溶かさずに高温に加熱し、粒子を結合させるプロセスです。 CIP 中に適用される高圧は材料を圧縮するのに役立ち、その結果、密度がより均一になり、焼結が向上します。焼結のプロセスは、セラミックや金属材料の製造において重要なステップです。 CIP を使用することにより、焼結プロセスが改善され、材料の耐久性が向上し、後続の加工ステップでの取り扱いが容易になります。

グリーンストレングス

材料のグリーン強度とは、取り扱いおよび加工中にその形状と構造を維持する能力を指します。 CIP は、材料内に存在する空隙や欠陥の量を減らし、材料のグリーン強度を高めるのに役立ちます。材料が圧縮されると、粒子が再配置され、その結果、取り扱い中に亀裂や歪みが発生しにくくなる、よりコンパクトな構造が得られます。これにより、材料の加工が非常に容易になり、製造中に発生するスクラップや廃棄物の量が削減されます。

CIPのメリット

材料の焼結とグリーン強度の向上における CIP の利点は重要です。このプロセスにより、密度がより均一になり、焼結が改善され、グリーン強度が向上します。これにより、材料の耐久性が向上し、後続の加工ステップでの取り扱いが容易になり、製造中に発生するスクラップや廃棄物の量が削減されます。さらに、改良された焼結プロセスにより、耐摩耗性と耐腐食性が向上した材料が得られ、過酷な環境での使用に最適です。

結論として、CIP は材料の焼結とグリーン強度を向上させるための強力なツールであり、幅広い製品の製造において重要なプロセスとなっています。 CIP を使用することにより、焼結プロセスが改善され、材料の耐久性が向上し、後続の加工ステップでの取り扱いが容易になります。材料のグリーン強度が向上することで、製造中に発生するスクラップや廃棄物の量が減り、プロセスのコスト効率が向上します。 CIP はセラミックおよび金属材料の製造における重要なステップであり、その利点は幅広い業界にとって重要です。

結論

冷間静水圧プレスは、材料を圧縮して成形するための非常に効果的な方法です。従来のプレス技術に比べて、強度の均一性の向上や機械的特性の向上など、多くの利点が得られます。このプロセスは多用途かつ適応性があり、粉末冶金、高融点金属、自動車などの幅広い用途に最適です。冷間静水圧プレスは、グリーン強度と耐食性を向上させる能力があるため、製品の性能向上を目指すメーカーにとってますます人気の選択肢となっています。全体として、この技術は材料科学における重要な前進を表しており、製造業の未来を形作る上で重要な役割を果たすことは間違いありません。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス