導入

等方圧プレスは、粉末または粒状材料を所望の形状および密度に圧縮する方法です。このプロセスでは、通常、気体や液体などの流体媒体を使用して、材料に全方向から均一に圧力を加えます。静水圧プレスは、セラミック、金属、複合材料の製造に一般的に使用されます。酸素センサーの分野では、静水圧プレスは、優れた感度と安定性を備えた高品質で信頼性の高いセンサーを製造するための一般的な技術です。この記事では、酸素センサーに静水圧プレスを使用する利点を検討します。

目次

静水圧プレスとは

静水圧プレスは、形状やサイズに関係なく、製品全体に均一かつ均等な力を加える技術です。このプロセスは、幅広い用途に最適な高密度で均一な材料を作成するために使用されます。このプロセスでは、最適な密度と微細構造の均一性を達成するために、圧縮された粉末に均等な圧力を加えます。このプロセスを通じて、プレスはガスまたは液体を使用し、高温または周囲温度を使用して、金属粉末が充填された密閉容器に力を加えます。これらのプロセスは、それぞれ熱間静水圧プレスおよび冷間静水圧プレスとして知られています。

静水圧プレスの種類

静水圧プレスには、冷間静水圧プレス (CIP)、温間静水圧プレス (WIP)、熱間静水圧プレス (HIP) の 3 つの基本的なタイプがあります。冷間静水圧プレスは、エラストマーバッグに充填されたセラミックまたは耐火性粉末を固めるのに適用されます。温間静水圧プレスは、形状が約 100°C までの温かい温度でプレスされる点でのみ CIP と異なります。熱間静水圧プレスでは、完全に緻密な部品(理論密度 100%)を得るために温度と圧力の両方が同時に適用され、主に高性能用途に最適な特性を必要とする人工セラミックスに使用されます。

静水圧プレスの利点

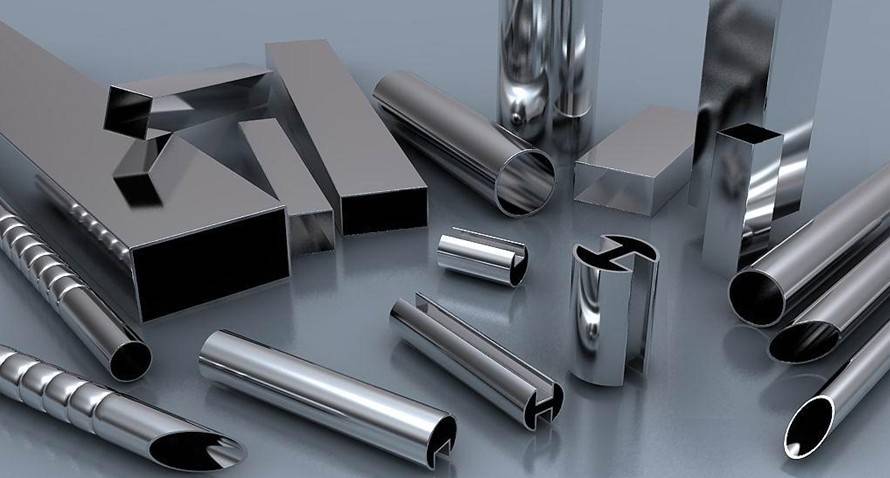

静水圧プレスには、他の材料作成方法に比べて多くの利点があります。これにより、最終製品の制御が向上し、一貫性と均一性が向上し、より複雑な形状やデザインを作成できるようになります。さらに、静水圧プレスを使用すると、最終製品の密度をより細かく制御できるため、精度が最優先される用途では非常に重要になります。粉末を全方向から同じ圧力で圧縮し、潤滑剤を必要としないため、高密度で均一な密度が得られます。このプロセスにより、剛性金型内で一方向に圧縮された部品の形状を制限する多くの制約が取り除かれます。超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなどの成形が困難で高価な材料にも適用でき、材料利用効率が高くなります。

静水圧プレスの応用例

静水圧プレスは、医薬品、爆薬、化学薬品、食品、核燃料、フェライトなどの多くの産業で広く使用されています。最も広く使用されている医薬品加工機械の 1 つです。この加圧システムを使用すると、粉末全体に均一な圧縮圧力がかかり、最終製品の均一な密度分布が保証されます。急速に成長する航空宇宙および防衛産業は、静水圧プレス市場の成長に大きく貢献しています。航空宇宙産業では、航空宇宙用鋳物、ジェット航空機エンジン部品、タービンブレードの製造に使用されます。防衛産業では、防弾材料や銃の部品などの製造に使用されます。

要約すると、静水圧プレスは、最終製品の制御性が向上し、一貫性と均一性が向上し、緻密で均一な材料を作成するために使用される重要な技術です。材料利用効率が高く、成形が困難な高価な材料にも適用可能です。医薬品、爆薬、化学薬品、食品、核燃料、フェライトなど、さまざまな産業で多くの用途に使用されています。

静水圧プレスの種類

等方圧プレスには、冷間等方圧プレス (CIP) と熱間等方圧プレス (HIP) の 2 つの主なタイプがあります。 2 つの主な違いは、プロセス中に適用される温度と圧力です。

冷間静水圧プレス (CIP)

冷間静水圧プレスでは、加圧液体に浸したエラストマー型の中で乾燥または半乾燥粉末を圧縮します。これは周囲温度で行われ、通常、高温や高圧にさらされない部品を製造するために使用されます。 CIP は、エラストマーバッグに充填されたセラミックまたは耐火性粉末を固めるのに使用されます。これは、セラミック、金属粉末などの温度に敏感な材料に適した方法です。CIP は、特殊部品の少量生産、試作、研究開発にも適しています。このプロセスは非常に効率的で、強力で耐久性があり、優れた電気特性を備えたコンポーネントを製造します。冷間静水圧プレスには、高密度、均一性、構造の改善など、従来のプレス方法に比べていくつかの利点があります。

熱間静水圧プレス (HIP)

一方、熱間静水圧プレスは高温高圧で行われ、高い強度と耐久性が必要な部品の製造に使用されます。これには、温度と圧力の両方を同時に適用して理論密度 100% まで完全に緻密な部品を得ることが含まれており、主に高性能用途に最適な特性を必要とする人工セラミックスに使用されます。熱間静水圧緻密化のプロセスは 2 つの段階に分けることができます。第 1 段階では、外部圧力による内部欠陥と気孔が材料の高温強度を超えて塑性変形し、欠陥と気孔が破壊され、内部表面が互いに接触します。第二段階では、外圧が材料の高温強度よりも低くなり、材料は高温クリープを起こし、同時に合金表面との接触が相互浸透、拡散結合し、欠陥と気孔が完全に除去されます。熱間静水圧プレスにより、均一な密度の部品を製造できます。これは、正確で信頼性の高い測定を実現するために不可欠です。さらに、他の方法では実現が困難または不可能な複雑な形状や構造を作成するために使用できます。

要約すると、CIP と HIP はどちらも、さまざまな用途に適した独自の特性を備えたコンポーネントを製造する非常に効果的な静水圧プレス方法です。冷間静水圧プレスは低温材料や少量生産に適しており、熱間静水圧プレスは高温材料や高性能用途に適しています。

静水圧プレスの利点

均一な密度と向上した精度

静水圧プレスによりセンサー材料の密度が均一になり、精度と感度が向上します。すべての方向から均一な圧力が加えられるため、センサーの性能に影響を及ぼす可能性のあるエアポケットの形成やセンサーの欠陥が排除されます。

強度と耐久性の向上

静水圧プレスによりセンサーの全体的な強度と耐久性が向上し、取り扱いや使用による損傷に対する耐性が高まります。このプロセスにより密度が均一になり、センサーの素材がより強くなり、耐久性が高まります。

コスト効率の高い生産

静水圧プレスは他の製造方法に代わる費用対効果の高い代替手段となるため、大金を掛けずに高品質の酸素センサーを製造したい企業にとって魅力的な選択肢となります。

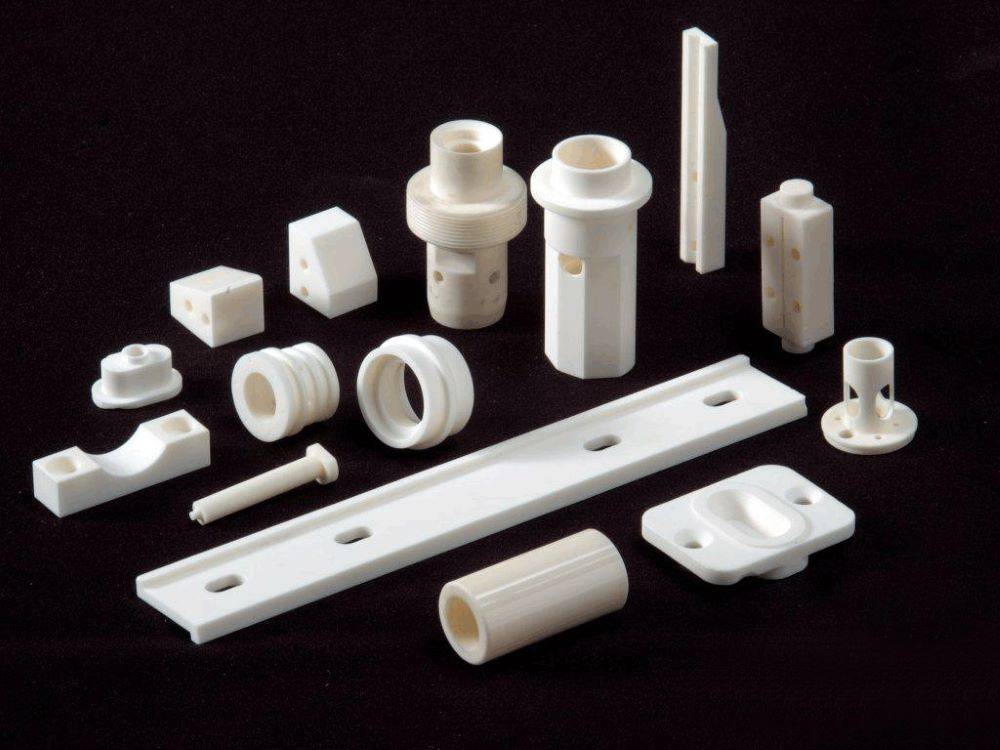

複雑なセンサー形状

静水圧プレスを使用すると、他の製造方法では実現が難しい複雑なセンサー形状を作成できます。この技術は汎用性が高く、幅広い形状や寸法の製造に使用できます。

スケーラビリティと効率性

静水圧プレスは拡張性があるため、メーカーは複数のセンサーを同時に作成できるため、生産時間が短縮され、効率が向上します。この技術は、短期間に大量のセンサーを生産する場合に特に役立ちます。

合金化の可能性の向上

静水圧プレスにより、材料の偏析を引き起こすことなく合金元素を強化でき、機械的特性が向上したセンサーの製造が可能になります。

耐摩耗性と耐腐食性の向上

静水圧プレスは、クラッドを通る熱間静水圧プレス PM ルート、合金化の可能性の拡大、粒径と形状の制御、均質な微細構造の生成により、耐摩耗性と耐食性を向上させます。

低い工具コスト

短期間の生産では、他の製造方法と比較して工具コストが低くなります。

溶接箇所の削減

溶接および関連する検査の数を削減、または完全に排除してコンポーネントを設計および製造できます。

機械的特性の一貫性

熱間静水圧プレス鋳造により、機械的特性の一貫性が向上し、引張強度、衝撃強度、延性が向上します。

全体として、静水圧プレスは酸素センサーの製造における強力なツールであり、多くの利点があり、多くのメーカーにとって好まれる方法となっています。精度と感度の向上、強度と耐久性の強化、コスト効率の高い生産、拡張性と効率性、複雑な形状と寸法の生産能力を実現します。

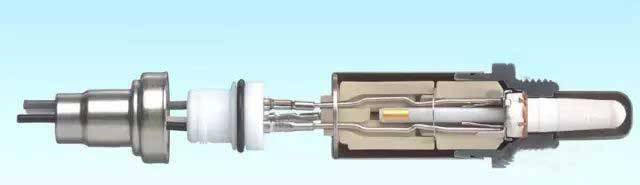

酸素センサー

酸素センサーは、多くの産業および自動車用途に不可欠なコンポーネントです。これらは、混合ガス中の酸素量を監視するために使用されます。これは、燃焼プロセスの最適化、排出量の削減、安全性の確保にとって重要です。静水圧プレスは、酸素センサーの製造に使用される重要な製造プロセスです。

精度の重要性

酸素センサーが適切に機能するには、狭いスペースに適合し、正確な寸法が必要です。静水圧プレスにより、複雑な形状を高精度で製造できます。この精度は、酸素センサーが正確かつ確実に機能するために非常に重要です。

耐久性と信頼性の確保

静水圧プレスにより材料が均一に圧縮されるため、より耐久性と信頼性の高い高密度酸素センサーが得られます。高密度酸素センサーは、温度や振動などの環境要因による損傷や故障の影響を受けにくいです。

材料の多様性

静水圧プレスは、セラミックや金属などのさまざまな材料に使用できるため、酸素センサーの多用途な製造プロセスとなります。この多用途性により、さまざまな環境や条件に耐えられる酸素センサーの製造が可能になります。

柔軟な形状

静水圧プレスを使用すると、円筒形やカスタム形状など、さまざまな形状の酸素センサーを作成できるため、さまざまな設計要件を満たす柔軟なプロセスになります。この柔軟性により、特定の用途や環境に適合する酸素センサーの製造が可能になります。

要約すると、酸素センサーに静水圧プレスを使用すると、精度、耐久性、信頼性、多用途性、柔軟性などの多くの利点が得られ、高品質の酸素センサーを製造するための理想的な製造プロセスとなります。

酸素センサーに静水圧プレスを使用する利点

静水圧プレスは、高品質の酸素センサーの製造に使用される一般的な製造技術です。このプロセスでは、粉末材料に全方向から均等な圧力を加えることにより、均一で緻密な構造が得られます。他の製造方法と比較して、静水圧プレスは酸素センサーの製造にいくつかの利点をもたらします。

正確な寸法

静水圧プレスにより、正確な測定に不可欠な正確な寸法のセンサーの製造が可能になります。この技術により、センサー全体の濃度が非常に一貫して均一になり、感度と耐久性が向上します。

高純度レベル

静水圧プレスでは、製造プロセス中の汚染のリスクが軽減されるため、より高い純度のセンサーを製造できます。この純度は、医療機器などの重要な用途で使用される酸素センサーにとって不可欠です。

多用途性

等方圧プレスにより、複雑なセンサーの形状やサイズの製造が可能になるため、メーカーにとって多用途のオプションとなります。この技術では、中空管、ブロック、るつぼなど、さまざまな形状のセンサーを製造できます。

一貫性

静水圧プレスで加えられる均一な圧力により、センサー全体で非常に一貫した均一な密度が得られ、感度と耐久性が向上します。この一貫性は、医療機器などの重要な用途で使用される酸素センサーにとって特に重要です。

内部応力の低減

冷間静水圧プレスの利点には、均一な密度の製品を作成できることが含まれます。これにより内部応力が軽減され、亀裂、ひずみ、積層が除去されます。また、より高い「グリーン強度」を備えた製品をプレス加工するため、精密な公差、複雑な形状、優れた機械加工性が可能になります。

高品質セラミック体の製造

ドライバッグ静水圧プレスは、軸対称形状の小型部品を効率的に生産する方法です。スパークプラグ用の高品質セラミックボディの製造に使用されます。ゴム製ツールが装置に統合されているため、個別の浸漬および除去ステップが必要なく、自動化が容易になり、生産速度が速くなります。

結論として、酸素センサーに静水圧プレスを使用する利点は、さまざまな業界の厳しい基準を満たす高品質センサーの製造を目指すメーカーにとって魅力的な選択肢になります。静水圧プレスにより、正確な寸法、高純度レベル、複雑な形状とサイズのセンサーの製造が可能になります。また、センサー全体で一貫性が高く均一な濃度が得られるため、感度と耐久性が向上します。

結論

結論として、静水圧プレスは酸素センサーの製造において多くの利点をもたらします。この粉末圧縮方法により、均一な密度と微細構造を備えたセンサーの製造が可能になり、センサーの精度と安定性が向上します。静水圧プレスでは、複雑な形状やサイズの製造も可能であるため、複雑なデザインの酸素センサーの製造に最適です。さらに、静水圧プレスはさまざまな材料で実行できるため、この方法の汎用性がさらに高まります。全体として、酸素センサーに静水圧プレスを使用すると、より高品質で信頼性の高い製品が得られ、業界で人気の選択肢となっています。

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス