目次

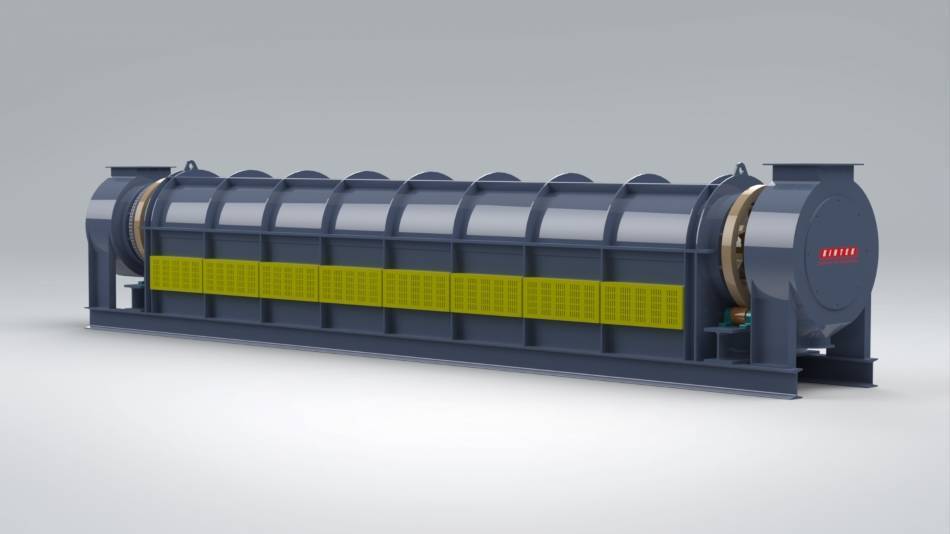

回転炉の紹介

回転炉 は、高度な材料プロセスに革命をもたらす連続熱システムです。複数の熱制御ゾーンを利用してプロセス材料を正確に加熱し、均一な温度分布と効率的なエネルギー利用を実現します。その汎用性は、金属やセラミックの熱処理、先端材料の焼結、化学蒸着など、幅広い用途に及んでいます。現代的な材料加工のバックボーンとして、回転炉は産業界に卓越した材料特性を実現する力を与え、多様な分野における技術革新を推進します。

回転炉の動作原理

回転炉は高度な材料加工に不可欠な機器であり、様々な産業において独自の利点を提供します。回転炉は、均一な加熱と効率的なエネルギー利用を保証する高度な熱伝達メカニズムを採用しています。

間接的な熱伝達

直火式炉とは異なり、回転炉は間接伝熱方式を採用しています。熱源は被加工物の入った回転管の外部に配置されます。この配置により、熱源と材料が直接接触することがなく、コンタミネーションを最小限に抑え、正確な温度制御を実現します。

熱伝達メカニズム

外部熱源からの熱は回転チューブに伝わり、チューブは熱交換器として機能します。チューブの回転運動により、熱は材料全体に均等に分散され、温度勾配をなくし、均一な処理を実現します。

連続運転

回転炉は連続運転用に設計されているため、材料の処理を中断することがありません。材料は炉の一端から連続的に投入され、他端から排出されるため、高スループットで効率的な生産が可能です。

カスタマイズ可能な加熱ゾーン

回転炉は複数の加熱ゾーンを装備することができ、それぞれが独自の温度制御システムを備えています。この柔軟性により、様々な材料やプロセス要件に対応した加熱プロファイルが可能になります。

回転炉の利点

- 均一加熱: 間接的な熱伝導と回転運動により、材料全体が均一に加熱され、一貫した結果が得られます。

- エネルギー効率: 効率的な熱伝達メカニズムがエネルギー損失を最小限に抑え、運転コストを削減します。

- 多様な用途: 回転炉は粉体、顆粒、固形物を含む様々な材料を処理できます。

- 連続運転: 連続運転により、高い処理能力と効率的な生産が可能になります。

- カスタマイズ可能な加熱ゾーン 複数の加熱ゾーンにより、プロセス要件に合わせた加熱プロファイルが可能です。

回転炉の用途

回転炉は様々な科学・工業プロセス、特に材料科学や地質学において重要な役割を果たします。この多目的炉は精密な温度制御とガス組成調整を提供するため、幅広い用途に最適です。

材料合成

回転炉は様々な先端材料の合成に広く利用されています。制御された雰囲気と温度条件により、研究者は以下のような材料の特性を調整することができます:

- 触媒 触媒:回転炉は、化学プロセスで使用される高活性で選択性の高い触媒の合成を可能にします。

- 塗料用顔料: 回転炉は、特定の色と耐久性を持つ顔料の製造を容易にします。

- オイルシェールの焼成 回転炉は油頁岩を加熱して炭化水素やその他の有機化合物を放出します。

冶金用途

冶金産業では、回転炉は以下の用途に利用されます:

- 金属およびセラミックの熱処理 金属およびセラミックの熱処理:制御された加熱・冷却サイクルにより、金属およびセラミックの機械的特性と微細構造を強化します。

- 先端材料の焼結: 回転炉は粉末材料の緻密で高強度な部品への結合を促進します。

- 希土類金属によるセラミックのドーピング: 回転炉は、セラミックスへの希土類金属の組み込みを可能にし、セラミックスの電気的および光学的特性を向上させます。

環境分野への応用

回転炉は次のような環境プロセスにも使用されています:

- 廃棄物の焼却: 廃棄物の焼却:ロータリー炉は有害廃棄物の破壊に使用され、環境への影響を低減します。

- 土壌汚染物質の脱着: 汚染された土壌から汚染物質を除去し、土壌の品質を回復します。

- リン鉱石の改良: 回転炉はリン鉱石の純度を高めるために使用され、肥料生産に適しています。

その他の用途

前述の用途以外にも、回転炉は以下のような様々な産業で利用されています:

- プラスチック加工

- セラミック加工

- 活性炭再生

- 褐炭の脱ガス

- 廃タイヤのリサイクル

- 下水汚泥処理

- 廃木材リサイクル

回転炉は様々な分野で新たな用途を見出し続け、材料科学、環境保護、工業プロセスの進歩に貢献しています。

回転炉における高度な混合・搬送技術

混合・搬送技術は、特に特殊な処理要件を持つ材料の場合、回転炉の性能を高める上で重要な役割を果たします。これらの技術を最適化することで、エンジニアは材料の処理効率を向上させ、エネルギー消費を削減し、炉を特定の用途に適合させることができます。

ミキシングの改善

高度な混合技術は回転炉の容積利用率を大幅に向上させます。これは、熱伝導や物質移動によって反応時間が制限されるプロセスでは特に重要です。混合を強化することで、これらのプロセスに必要な時間を短縮し、同じ生産要件を満たす炉の小型化を可能にします。

搬送の強化

最適化された搬送技術により、炉内の原料の効率的な流れが確保され、デッドゾーンが最小化され、熱伝導が最大化されます。これはプロセス効率の改善、エネルギー消費の削減、より均一な製品につながります。

特殊プロセスのカスタマイズ

回転炉は特定プロセス特有の要求に合わせてカスタマイズすることが可能です。これにはワークチューブのサイズと形状の最適化、適切な加熱エレメントと制御装置の選択、適切な構造材料の選択が含まれます。炉を特定の材料やプロセス条件に適合させることで、エンジニアは最適な性能を達成することができます。

コンピュータモデリングによる設計の最適化

設計プロセスにおいて、エンジニアは高度なコンピュータープログラムを使って回転炉内の材料挙動をモデル化し、予測します。これにより炉の設計が最適化され、望ましい性能基準を満たすことが保証されます。

反復的な設計と開発

設計プロセスではしばしば反復的なステップが行われます。予備設計を行った後、エンジニアはコンピュータ・モデリングの結果を検討し、必要に応じて調整を行います。この反復的アプローチにより、最終設計が要求される仕様とプロセス要件を満たすことが保証されます。

材料試験とパイロット・スタディ

最適な性能を確保するため、多くの場合、材料はコンセプト試験施設で試験・評価されます。これにより、エンジニアはさまざまなプロセス条件下での材料の挙動を研究し、特定の材料要件に対して最も効率的な熱処理システムを開発することができます。

高度な混合・輸送技術の利点

- 容積利用率の向上

- エネルギー消費量の削減

- プロセス効率の向上

- 製品の均一性の向上

- 特定のプロセス要件に合わせたソリューション

回転炉の制御システム

回転炉には高度な制御システムが装備されており、温度、回転速度、その他のパラメーターを監視・調整して最適な性能と原料品質を確保します。これらのシステムは正確な温度設定値の維持、温度均一性の監視、材料流量の制御において重要な役割を果たします。

温度モニタリングと制御

目的の材料特性を達成するためには、正確な温度監視が不可欠です。回転炉では、炉内に戦略的に配置された複数の熱電対を利用して、最も高温の箇所と最も低温の箇所を含む様々な場所の温度を測定します。この包括的な監視システムにより、ワークゾーン全体の温度均一性が維持され、材料の品質に影響を及ぼす可能性のある温度変化が最小限に抑えられます。

制御用熱電対に加え、模擬部品用熱電対(負荷熱電対)を使用して材料自体の温度を監視することができます。これにより、ワークピースが経験する温度を直接測定し、変態に必要な状態に確実に到達させることができます。正確な温度計測を保証するため、制御回路の信頼性を検証するシステム精度テストが実施されます。

回転速度と流量の制御

KinTekのような連続処理回転式管状炉では、材料の流量を正確に制御できます。ワークチューブの回転速度と傾斜角度を調整することで、特定の用途に合わせて処理時間を最適化できます。この柔軟性により、効率的な材料ハンドリングが可能になり、材料が加熱・冷却ゾーンで所望の時間を確実に過ごすことができます。

高度な制御機能

最新の回転炉には、性能と使い勝手を向上させる高度な制御機能が組み込まれています。これらの機能には以下が含まれます:

- マルチゾーン温度制御: 炉管に沿った精密な温度プロファイルにより、複雑な熱処理プロセスが可能になります。

- プログラム可能なサイクル制御: 複数の連続サイクルの実行を自動化し、一貫した再現性のある結果を保証します。

- データロギングと分析 温度およびその他のプロセスパラメーターを記録し、品質管理および最適化に役立てます。

- 遠隔監視と制御 炉へのリモートアクセスと制御が可能で、オペレーターはインターネット接続があればどこからでも監視や設定調整ができます。

高度な制御システムの利点

回転炉に採用されている高度な制御システムには、以下のような多くの利点があります:

- 温度均一性の向上: 正確な温度制御により、一貫した材料特性を確保し、欠陥を最小限に抑えます。

- 処理時間の最適化: 調整可能な回転速度と流量制御により、効率的な材料ハンドリングと処理時間の短縮が可能になります。

- 再現性の向上: 自動化されたサイクル制御とデータロギングにより、一貫した再現性の高い結果を保証し、ばらつきを低減します。

- 効率の向上 高度な制御機能により炉の性能を最適化し、エネルギー消費と運転コストを削減します。

- 安全性の向上: 高度な制御システムが重要なパラメータを監視し、潜在的な危険を防止するアラームを提供します。

回転炉の利点

回転炉には、従来方式と比較して以下のような利点があります:

- 高い生産能力: 高い生産能力: 回転炉は大量の材料を短時間で処理できるため、大量生産に最適です。

- 貴重な材料の効率的な回収: 回転炉はスクラップや廃棄物から価値ある材料を効率的に回収するよう設計されているため、ロスを最小限に抑え、歩留まりを最大化します。

- 環境に優しい運転 回転炉は有害な排出物を削減する高度な排出制御システムを装備しており、環境に優しく持続可能です。

- ユーザーフレンドリーなインターフェースと最小限の手作業 回転炉はユーザーフレンドリーな制御装置と自動化システムを備え、手作業の必要性を最小限に抑えることで、運転コストの削減と安全性の向上を実現します。

- 汎用性: 回転炉は、熱処理、材料合成、試料調製など幅広い用途に使用できます。

- 使いやすさ: 回転炉は一般的に操作が簡単で、シンプルな制御とユーザーフレンドリーなインターフェースを備えています。これは炉を初めて使用する研究者や技術者、あるいは異なる処理条件を頻繁に切り替える必要のある研究者にとって特に有用です。

- 温度均一性: 回転式炉は高品質の発熱体の採用により、優れた温度均一性を実現します。このため、一貫した処理と高品質の最終製品を確保することができます。

- 傾斜設計: 傾斜式回転炉には、サイクル時間の短縮、処理能力の向上、エネルギー消費量の削減などの利点があります。

- 燃料の柔軟性: 回転炉はガス、ディーゼル、炉油など様々な燃料を使用して運転できるため、柔軟性とコスト効率を実現します。

- 耐久性のある構造: 回転炉は高温と過酷な条件に耐える堅牢な材料と耐火物ライニングで構成され、長期にわたる性能と信頼性を保証します。

- 産業への応用 回転炉は鍛造、アルミ溶解、その他の金属加工を含む様々な産業で広く使用されています。

これらの利点に加え、回転炉はセラミックに希土類金属をドープする能力も提供します。セラミックスに少量の希土類元素を導入することで、セラミックスの物理的・化学的特性を変化させ、幅広い用途に利用することができます。

結論

回転炉 は先端材料加工に革命をもたらした。その多用途性、温度均一性、エネルギー効率から、幅広い用途に使用されている。回転炉の動作原理、用途、設計改善、制御システムを理解することで、ユーザーはプロセスを最適化し、所望の材料特性を達成することができます。技術の絶え間ない進歩により、回転炉は先進的な材料加工の最前線であり続け、高品質で革新的な材料の生産を可能にします。

関連製品

- 実験室用真空チルト回転管炉 回転管炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉