ロータリーキルンおよびラボ炉の紹介

ロータリーキルン ロータリーキルンおよびラボ炉は、現代の工業プロセスのバックボーンとして、様々な分野での効率化と技術革新の原動力となっています。ロータリーキルンは連続的なプラグフロー反応を促進し、ラボ炉は精密な熱処理を可能にします。熱処理プロセスを最適化し、各業界のニーズに合わせてカスタマイズされたソリューションを提供します。バイオ炭や活性炭のような炭素製品の製造から貴重な金属の回収に至るまで、これらの技術がどのように生産に革命をもたらし、持続可能性を育み、産業慣行を進歩させるかを探る旅にご参加ください。

ロータリーキルンの用途

廃棄物からの貴重な成分と金属の回収

ロータリーキルンは、様々な廃棄物やプロセス副産物から貴重な成分や金属を回収する上で極めて重要な役割を果たし、循環型経済への取り組みに貢献しています。従来は毒性や非現実的な理由から埋立地や鉱滓施設に運ばれていたこれらの材料をロータリーキルン内で処理することで、貴重な成分を回収し、廃棄物量を大幅に削減することができます。主な用途は以下の通り:

- 電子廃棄物のリサイクル: 電子廃棄物(e-waste)から、ロータリーキルン処理によって銅、ニッケル、その他の金属が抽出される。

- 赤泥の利用: ボーキサイト加工の副産物である赤泥から、ロータリーキルンを使って鉄、アルミニウム、その他の金属を回収する。

- 触媒再生 ロータリーキルンにより、使用済み触媒からコバルト、バナジウム、その他の金属を抽出する。

- フライアッシュの有価化: フライアッシュからアルミナ、金、その他の金属をロータリーキルンによって回収する。

高度な鉱物製品の生産

ロータリーキルンは、ルーフィング顆粒、吸着剤、充填剤、乾燥剤、分子ふるいなどの高度鉱物製品の製造に広く利用されている。これらのキルンは、不純物の除去、物理的・化学的特性の変更、基材へのコーティングや着色の結合を容易にする。

プラスチック燃料化(PTF)技術

プラスチック廃棄物の処理がますます重要になる中、ロータリーキルンはプラスチック燃料化(PTF)技術において重要な役割を果たしている。ロータリーキルンは、熱分解を通じて、さまざまな種類のプラスチック廃棄物のリサイクルを可能にし、燃料や石油製品の前駆体に変換します。

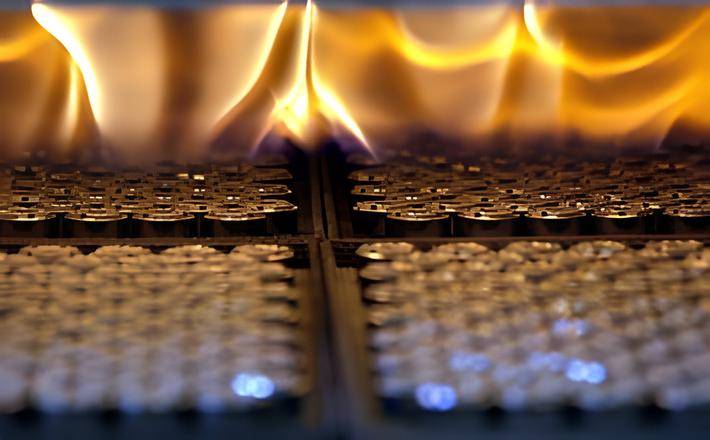

炭素製品の製造

ロータリーキルンは、糞尿、作物残渣、ココナッツ殻などの有機セルロース系飼料から得られるバイオ炭や活性炭などの炭素製品の製造に役立ちます。ロータリーキルンは、その効率性と拡張性から、商業規模の生産に適しています。

その他の一般的用途

前述の用途に加え、ロータリーキルンは以下のような様々な工業プロセスにも広く使用されています:

- 鉱石の焙焼

- ドロマイトやマグネサイトなどの材料の焼結

- 海綿鉄製造における鉱石の還元

- 石灰石、石膏、ボーキサイトの焼成

- 廃棄物の焼却

- 土壌汚染物質の脱着

- リン鉱石のアップグレード

- 廃石灰の回収

- 触媒の活性化

- セラミックス処理

- 活性炭再生

- 廃タイヤのリサイクル

- 下水汚泥処理

- 廃木材リサイクル

二重機能:乾燥機としてのロータリーキルン

ロータリーキルンは、その主な用途以外にも、乾燥室内に高温のガスを導入して固体物質から水分や湿気を除去する効率的な乾燥機としての役割も果たします。キルンのシェルは、非導電性のライニングで構造的に頑丈に設計されており、高温に耐え、熱損失を最小限に抑えることができます。

ロータリーキルンは、様々な工業プロセスにおいて不可欠なツールとして登場し、効率性と持続可能性に貢献しています。新たな用途が次々と生まれる中、ロータリーキルン技術の可能性をさらに引き出すためには、継続的な研究開発が不可欠です。

熱処理プロセスの最適化

熱処理プロセスの領域では、焼成と焼結のニュアンスの違いを理解することが、工業生産の最適化に不可欠です。両プロセスの違いを掘り下げ、各種熱処理装置の設計と運転にどのような影響を与えるかを探ってみましょう。

焼成と焼結の違い

文献では、セラミックの熱処理を説明するのに、「焼成」と「焼結」という 2 つの用語が一般的に使用されています。焼成」という用語は通常、複雑な加熱条件を特徴とするプロセスを指します。この複雑さは、粘土のような材料を使用する伝統的なセラミック製造工程でしばしば遭遇します。さらに、焼成は、多数の変数が製品の最終的な特性に影響するプロセスを包含します。一方、「焼結」は、条件が明確に定義され、パラメータを制御可能な、それほど複雑でないプロセスを表すために使用されます。

熱処理プロセス制御の重要性

安定した品質と望ましい材料特性を達成するには、熱処理工程を正確に制御する必要があります。焼きなまし、焼き入れ、析出強化、焼き戻し、焼き入れなど、さまざまな技術が、さまざまな材料(特に金属)の特定の特性を変更または達成するために採用されています。ガス分析計は、これらのプロセスを監視・制御し、最適な結果を得るために重要な役割を果たします。

示差走査熱量測定(DSC)と示差熱分析(DTA)の活用

DSCおよびDTA装置は、熱処理プロセスを分析するための貴重なツールです。これらの装置は、反応に必要な熱量や加熱中の材料の温度プロファイルに関する知見を提供します。これらの熱特性を理解することで、オペレーターはプロセスパラメーターを最適化し、効率的な熱処理を行うことができます。

ロータリーキルン設計のための化学組成分析

材料の化学組成はロータリーキルンの設計と運転に大きな影響を与えます。燃焼反応や必要な環境条件など、いくつかの要因から材料の化学的性質を深く理解する必要があります。この知識は、高温に耐え、特定の反応を促進するキルンの設計に役立ちます。さらに、環境への影響を軽減するための排ガス処理に関する決定にも役立ちます。

ロータリーキルンのサイジングと設計における徹底した化学的・熱的分析

ロータリーキルンプロセスの設計には、関係する材料の徹底的な化学分析と熱分析が必要です。各材料はキルン内で異なる挙動を示し、異なる温度で様々な反応を起こします。このデータは、寸法や運転条件などのキルン設計パラメータを決定するために不可欠です。融点、気化傾向、燃焼挙動な どの材料特性を理解することで、エンジニアは 工程要件を効果的に満たすキルン設計を行 うことができます。

要約すると、熱処理プロセスの最適化には、材料特性の包括的な理解、プロセスパラメーターの精密な制御、情報に基づいた熱処理設備の設計が必要です。高度な分析技術を活用し、焼成と焼結の複雑さを考慮することで、産業界は一貫した品質を達成し、生産プロセスの効率を高めることができます。

ラボラトリー炉のカスタマイズと特徴

ラボラトリー炉は様々な産業で重要な役割を果たし、熱処理、材料試験、研究などのプロセスを促進します。カスタマイズオプションと主要機能を理解することは、特定の用途要件を満たす適切な炉を選択するために不可欠です。

るつぼサイズ

るつぼのサイズは実験炉の選択において最も重要です。るつぼは処理中に試料を収容するため、炉の寸法との適合性を確保することが極めて重要です。実験または生産プロセスに必要なるつぼのサイズと形状に対応できる炉を選択してください。

カスタマイズオプション

多くの実験炉は、特定の用途ニーズに合わせてカスタマイズできる機能を備えています。これらのオプションには以下が含まれます:

- 外部通信アダプター

- 排気システム

- 試料トレー

- アラーム出力端子

- その他、独自の要件に対応する特殊な構成

温度制御

温度制御は実験炉の運転において重要な側面です。温度制御には以下のような様々な技術が採用されています:

- 単純なオン/オフスイッチを備えたサーモスタット

- 精密な温度制御を行う高度な温度制御システム

- 炉を選択する際には、用途に必要な温度範囲と安定性を考慮してください。

吸気と排気

調節可能な吸排気システムは炉室内の環境制御に不可欠です。このシステムは湿度レベルを調整し、揮発性有機化合物 (VOC) を除去し、プロセス中に発生するヒュームを除去します。炉が適切な空気処理能力を備え、望ましい状態を維持できることを確認してください。

安全機能

実験室環境では安全性が最も重要です。炉を選択する際には、事故のリスクを最小限に抑え、オペレーターを確実に保護するために、堅牢な安全機能を備えたモデルを優先してください。以下のような機能を探してください:

- 自己診断機能

- 自動回復機能

- キーロック機能

- 過熱防止装置

- 漏電ブレーカー

実験炉の種類

ラボラトリー炉には様々な用途に適したサイズと構成があります:

- 卓上型炉:卓上型炉:コンパクトで小規模運転に最適

- キャビネット炉キャビネット炉:多用途で幅広い用途に対応

- ウォークイン炉:広々として大規模な工業プロセスに最適

カスタマイズ・オプション

特定の要求に応じて、追加のカスタマイズ・オプションが利用可能です:

- 効率的な換気のための排気システム

- 流量計付き窒素ガス充填装置

- モニタリング用温度出力端子

- 外部システムと統合するための外部通信アダプター

- 試料トレイやフロアプレートなどの炉付属品

カスタムマッフル炉は製品開発や試験プロセスを大幅に強化します。性能を最適化し、ラボ用マッフル炉の高品質な結果を確保するために、アクセサリーの追加をご検討ください。

ラボラトリー炉のメリットを享受する産業

セラミック、航空宇宙、金属3Dプリンティング、鉱業、粉末冶金、電池製造、一般製造業など、ラボラトリー炉のメリットを享受している幅広い業界をご覧ください。様々な用途の高温熱処理において、実験室炉がいかに重要な役割を果たしているかをご覧ください。

私たちが日常的に使用している製品やその部品の多くは、市場に出回る前に熱処理試験が行われています。新製品や新素材は、研究施設や大学、ハイテクメーカーの研究所で行われる広範な開発プロセスを経ています。これらの施設では、実験用の炉を使って材料を試験し、さまざまな製品への熱の影響を分析し、少量の製品を加工する。研究者やメーカーは、セラミック、ガラス、電子機器、プラスチック、金属など、数多くの材料をこれらの実験炉で試験・加工しています。

これらの研究所が高温炉を必要とする理由はそれぞれ異なります。例えば、研究開発ラボでは新製品開発のためにマッフル炉を使用し、歯科技工ラボではジルコニアバインダーのバーンアウト、焼成、焼結を行うために小型工業炉を使用します。

実験室炉の仕組み

実験室炉は輻射伝熱を利用して炉室内に置かれた試料を加熱します。一般的に炉全体が均一な温度になり、バインダーのバーンアウト、焼結、溶解など多くの機能に使用できます。

ラボ炉の生産用途

多くの科学研究所や製品研究所では高温炉が使用されています。ラボ炉を使用するラボの種類は、研究開発ラボから歯科ラボ、大学ラボ、品質管理ラボまで多岐にわたります。

自動車産業、航空宇宙産業、セラミック産業、電子機器産業、医療産業、技術産業など、ほとんどすべての産業が研究施設を利用して製品を市場に出す前に試験を行っています。この種の試験により、メーカーは結果を予測し、不具合を減らすことができます。実験炉は汎用性が高く、アニール、焼入れ、焼結、焼戻し、雰囲気処理など、多くの実験室試験用途に対応可能です。

破壊することなく高温を維持できる耐火材料で構築された実験炉は、試料や材料の加工や試験を容易にする連続加熱環境を提供します。実験炉は、試験一式を完成させるために一度に数ヶ月間稼動させることが頻繁にあります。

炭素製品生産に革命を起こす

ロータリーキルンは、バイオ炭、活性炭、廃タイヤからのカーボンブラックの回収など、炭素製品の生産に革命をもたらす重要な役割を担っています。ここでは、ロータリーキルンの仕組みと、持続可能な廃棄物管理におけるロータリーキルンの意義についてご紹介します。

ロータリーキルンは、革新的な回転ドラム技術によって材料を効率的に処理します。このプロセスでは、回転ドラム内で原料を転倒させ、内部加熱(直接加熱)または外部加熱(間接加熱)することで、目的の温度を達成し、目的の反応を促進します。温度制御は非常に重要であり、包括的な化学的・熱的分析に基づいてあらかじめ決められた値が設定される。回転ドラムは両端で固定ブリーチに密閉され、キルン内の雰囲気と温度を調節し、最適な反応条件を確保します。

800~2,200°Fの温度範囲で作動するロータリーキルンは、しばしば焼成炉と呼ばれ、様々な熱プロセスを促進する。廃タイヤの熱分解の場合、プロセスは間接キルンの中で行われ、熱分解反応は3段階で展開される:

-

ゴムの炭化:最初に、タイヤ内のゴムがもろくなり、鉄から分離してゴム炭になる。

-

オイルとガスの分離:その後、油とガス成分がゴム炭化物から排出され、キルンから取り出される。

-

カーボンブラック製造:最終段階で、ゴム炭は完全にカーボンブラック状の物質に加工され、鋼線から分離される。

熱分解の後、カーボンブラックは冷却、粉砕、ペレット化、輸送のための梱包などのさらなる加工を受けます。一方、鋼線は冷却、圧縮され、鉄鋼リサイクル業者や処理炉への輸送に備える。

熱分解ロータリーキルン炉の運転は、回転によって容易になり、いくつかの利点がある:

-

ローディングの利便性:キルンが回転することで、廃タイヤを前方から後方へ運搬しやすくなり、搬入プロセスが合理化されます。

-

均一な加熱と熱分解:廃タイヤを約10~12時間加熱する必要があるため、キルンを回転させることにより、廃タイヤ全体が均一に加熱・熱分解されます。

廃タイヤの熱分解の他に、ロータリーキルンは様々な炭素製品の製造に役立ちます。バイオ炭や活性炭は、糞尿、作物残渣、ココナッツ殻などの有機セルロース系飼料から得られる。小規模な設備を利用する用途もあるが、商業規模の生産にはロータリーキルンが適している。さらに、多くの成熟した活性炭製品はすでに製造され、ロータリーキルンを使って再活性化されている。

まとめるとロータリーキルン は、廃タイヤのリサイクル、バイオ炭の製造、活性炭の製造を促進し、持続可能な炭素製品製造の要である。その多用途性と効率性から、現代の廃棄物管理と炭素利用の取り組みに欠かせないものとなっている。

関連製品

- 実験室用真空チルト回転管炉 回転管炉

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント