序章:

PECVD (プラズマ化学気相成長) は、基板上に薄膜を堆積するために半導体産業で使用される一般的な技術です。このプロセスは真空チャンバー内で行われ、混合ガスに電気エネルギーを加えることによってプラズマが生成されます。プラズマには、基板の表面と反応する反応性の高い種が含まれており、薄膜の堆積につながります。 PECVD は低温かつ低電力のソリューションであり、柔らかい物質上に薄膜を堆積するのに最適です。このブログ投稿では、PECVD の利点と、PECVD をソフト マター アプリケーションにどのように使用できるかを検討します。

目次

PECVD:

PECVD またはプラズマ化学蒸着は、基板上にさまざまな材料の薄膜を堆積するために使用されるプロセスです。 PECVD 炉は、実験室装置でのソフトマター堆積のための低電力かつ低温のソリューションです。

PECVDの必要性

PECVD は LPCVD の一種で、プラズマを使用して基板温度を 300 °C 未満に下げます。これは、金属相互接続トレース間の絶縁層として高品質の誘電体が必要とされる相補型 MOS (CMOS) 製造プロセスのニーズを満たすために開発されましたが、製造の後期段階の集積回路には LPCVD 温度が高すぎます。

PECVD プロセス

PECVD プロセスでは、グロー放電プラズマがチャンバー内で維持され、そこで気相化学反応と膜堆積が同時に発生します。 PECVD プロセスでは、熱エネルギーと RF 誘起グロー放電の両方を使用して化学反応を制御します。グロー放電は自由電子を生成して反応ガスと衝突し、反応ガスを解離させて反応を引き起こし、基板上に固体膜を堆積させます。

PECVDの利点

PECVD には、他の堆積技術に比べて多くの利点があります。低温プロセスであるため、高温に耐えられない柔らかい材料の蒸着に適しています。 PECVD は低電力要件であるため、他の蒸着技術よりも消費エネルギーが少なく、経済的な選択肢となります。 PECVD では、制御された厚さと組成で膜を堆積することもできるため、正確な制御が必要な用途に最適です。

堆積される薄膜は、良好な誘電特性、低い機械的応力、優れた共形ステップカバレッジ、PECVD プロセスによってもたらされる優れた均一性も備えています。

PECVD と CVD

PECVD は CVD または化学蒸着に似ていますが、プラズマを生成する必要はありません。代わりに、ガスまたは蒸気の混合物が真空チャンバーに導入され、高温に加熱されて化学反応が開始され、基板上に目的の材料が堆積されます。 PECVD は、半導体や太陽電池の製造で一般的に使用されます。

PECVDの課題

プラズマ システムは堆積のための低温環境を作り出しますが、製造プロセスにはそれ自体の欠点があります。プラズマ システムはガスをイオン化し、ガスを特定の方向に駆動して材料を堆積させます。プラズマガスが表面に衝突し、プラズマがフィルムに損傷を与える可能性があります。したがって、プロセス中にデバイスが劣化する可能性があります。

もう 1 つの問題は、プラズマガスのプラズマ窒化物中に常に水素が含まれていることです。プラズマガス内の水素はシリコンまたは窒素と反応して、Si-H および SiNH を形成する可能性があります。これは、UV 吸収、安定性、機械的応力、導電性など、デバイスの多くの特性に影響を与える可能性があります。

アプリケーション

PECVD は多用途の技術であり、ポリマー、金属、セラミックなどの幅広い材料の堆積に使用できます。 PECVD には、エレクトロニクス、光学、生物医工学などの幅広い用途があります。

結論として、PECVD 炉は実験室装置でのソフトマター堆積には理想的なソリューションです。 PECVD プロセスは多用途でエネルギー効率が高く、膜厚と組成を正確に制御できます。ただし、このプロセスには限界と課題があります。

PECVD の利点:

PECVD (プラズマ化学蒸着) は、他の蒸着技術に比べて大きな利点を提供する非常に汎用性の高い技術です。 PECVD の主な利点のいくつかを以下に示します。

低い蒸着温度

PECVD は、通常は摂氏 100 ~ 400 度の低温で動作します。これは、ポリマーなどの柔らかい材料を、高温による損傷の危険なしにコーティングできることを意味します。さらに、低温蒸着により薄膜層間の応力が減少し、より強力な接合が可能になります。

高い成膜効率

PECVD は他の成膜技術と比較して高い成膜効率を持っています。電場によって生成されたプラズマはガス分子をイオン化し、プラズマを生成します。プラズマ中の高エネルギー粒子は、放電電場で高い活性を示し、速い化学反応速度と高い堆積効率を示します。高エネルギー粒子は、化学反応の集中領域である陰極ドロップゾーンで常に高い活性を示します。反応は主にカソード表面で起こり、これは堆積速度を高め、堆積チャンバーの壁での反応物質の損失を減らすのに有益です。

制御可能なパラメータ

PECVDでは、放電方法、放電電圧、電流密度、通気方法など、制御可能なパラメータがいくつかあり、これらのパラメータを最適化することで、より優れた化合物薄膜材料を得ることができます。これにより、PECVD は特定の材料や基板の要件に合わせてカスタマイズできる、高度にカスタマイズ可能な堆積技術になります。

電磁場

多原子ガス放電でも、電場、磁場、電磁場を使用して、プラズマ内の荷電粒子の動きを制限し、荷電粒子のエネルギー、電子密度、移動方向を制御できます。これまでにさまざまなPECVD技術が開発されてきました。

幅広い材料と基板

PECVD には、金属、酸化物、窒化物などの幅広い材料を、ガラス、シリコン、ポリマーなどのさまざまな基板上に堆積できるという利点があります。この柔軟性により、マイクロエレクトロニクス、オプトエレクトロニクス、センサーなどの幅広いアプリケーションにとって理想的な選択肢となります。

高い蒸着速度

PECVD は、他の堆積技術と比較して、より高い堆積速度を実現できます。たとえば、窒化シリコン (Si3N4) の堆積速度は次のとおりです: P5000 PECVD @400C = 130Å/秒 vs. LPCVD @800C = 48Å/分 (約 160 倍高速)。

結論として、PECVD は非常に多用途でカスタマイズ可能な堆積技術であり、他の堆積技術に比べて多くの利点があります。低温および低電力要件、高い蒸着効率、制御可能なパラメータ、およびさまざまな基板上に幅広い材料を蒸着できる機能により、さまざまなアプリケーションにとって理想的な選択肢となります。

ソフトマターのPECVD

PECVD (プラズマ化学蒸着) 炉は、軟質物質の表面に薄膜を蒸着するための一般的なソリューションとなっています。ソフトマターは、ポリマー、ゲル、生物材料を含む材料の一種であり、高温や過酷な化学処理に敏感です。従来の堆積技術とは異なり、PECVD 炉は低電力および低温で動作するため、ソフトマターの用途に適しています。

ソフトマターに対するPECVDの利点

PECVD は、生体適合性、抗菌性、または制御された薬物放出が可能な表面の作成に使用できるため、生物医学用途に特に役立ちます。 PECVD は低電力かつ低温で動作するため、柔らかい物質の表面に優しく、損傷のリスクを最小限に抑え、材料の完全性を保ちます。これは、生物医学用途で一般的に使用されるソフトマター基板上に薄膜を堆積するための理想的な方法となります。

生物医学用途のためのPECVD

PECVD は、ポリマー、ゲル、生体材料などの幅広いソフトマター基板上に薄膜を堆積するために使用されています。これらの薄膜は、多くの生物医学用途に不可欠な生体適合性や抗菌活性などの特定の特性を有するように設計できます。 PECVD は、薬物送達、創傷治癒、および組織工学用途のための薄膜の作成に使用されています。

結論

結論として、PECVD 炉はソフトマターの表面改質のための低電力かつ低温のソリューションであり、さまざまな用途で薄膜を堆積する多用途かつ効果的な方法を提供します。 PECVD は生物医学用途に特に有用であることが証明されており、生体適合性表面、抗菌コーティング、薬物送達システムの作成に使用されています。 PECVD は幅広い材料を堆積できるため、特定の用途の特定のニーズを満たすように調整できる多機能コーティングの作成に最適です。

結論:

PECVD 炉は、低電力および低温での軟質物質の処理に最適です。これらは、高い堆積速度、低い基板温度、優れた膜均一性など、多くの利点をもたらします。これらは非常に汎用性が高く、薄膜の堆積、表面改質、マイクロおよびナノ構造の作成などの幅広い用途に使用できます。 PECVD 炉用のプラズマ発生器はさまざまなサイズと構成で入手できるため、特定のニーズに適したシステムを見つけることができます。多くの利点と多用途性を備えた PECVD 炉は、ソフトマター用の低電力かつ低温のソリューションを必要とするユーザーにとって優れた選択肢です。

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

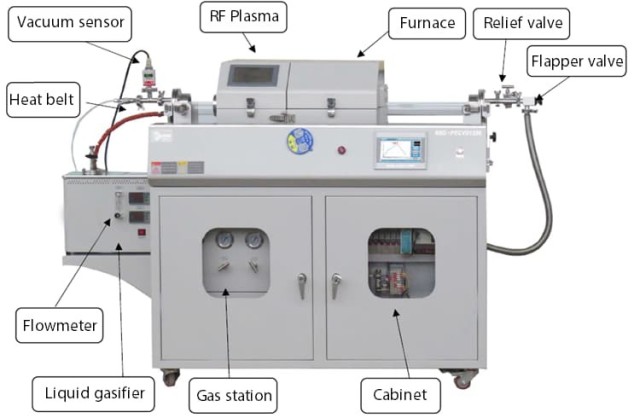

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン