静水圧プレスの概要

静水圧プレスは、複雑な形状の部品の製造に広く使用される製造プロセスです。柔軟な金型内に置かれた材料に全方向から均等な圧力を加えます。これは、材料内の空隙や多孔性を排除するために行われ、その結果、より高密度で強力な最終製品が得られます。静水圧プレスは、材料の特性と目的の最終製品に応じて、冷間静水圧プレス (CIP) または熱間静水圧プレス (HIP) のいずれかを使用して実行できます。このプロセスには、複雑な形状を高精度かつ均一な密度で製造できるなど、従来の製造方法に比べていくつかの利点があり、多くの業界にとって魅力的な選択肢となっています。

静水圧プレスの利点

静水圧プレスは、内部形状を備えた部品を製造する際にいくつかの利点をもたらす製造プロセスです。静水圧プレスの主な利点のいくつかを次に示します。

1. 均一かつ均質な製品

静水圧プレスの主な利点の 1 つは、高密度で均質な製品を製造できることです。このプロセスでは、あらゆる方向から圧力を加えることにより、部品全体に材料が均一に分布します。これにより、製品に欠陥やボイドがないことが保証され、高精度が要求される用途に最適です。

2. 複雑な形状も高精度に

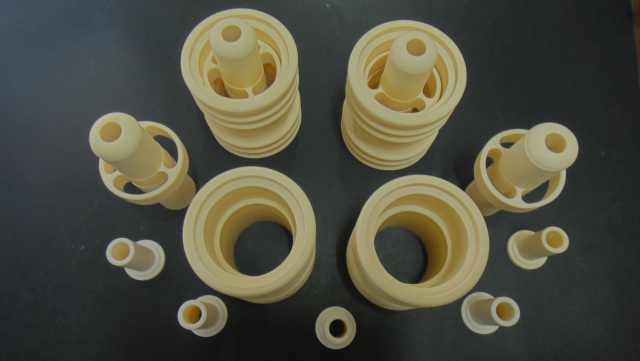

静水圧プレスは、複雑な内部形状の部品を高精度に製造することができます。このプロセスにより、材料が部品全体に均一に分散されるため、従来の製造技術では製造が困難または不可能だった複雑な形状を作成することが可能になります。このため、このプロセスは幅広い業界にとって魅力的な選択肢となります。

3. 高い強度と耐久性

静水圧プレスにより、均一な微細構造を備えた部品を作成できるため、機械的特性が向上します。これにより、高レベルの強度と耐久性を備えた部品が得られます。さらに、このプロセスを使用して高純度の部品を作成することもできます。これは、汚染が有害な可能性がある用途では重要です。

4. 加工費と材料費の削減

静水圧プレスを使用すると、ニアネットシェイプの部品を製造でき、必要な機械加工の量が削減されます。これにより、部品の製造に必要な材料が少なくなるため、大幅なコスト削減が可能になります。さらに、静水圧プレスにより、材料の偏析を引き起こすことなく合金元素を強化できるため、重要な領域にのみ高級または高価な材料を使用することが可能になります。

5. リードタイムの短縮

静水圧プレスでは、他の製造方法と比較して大幅に短縮されたリードタイムで、複雑な形状を試作および量産することができます。これは、このプロセスにより大規模な機械加工を必要とせずに部品を経済的に製造できるためです。

6. 幅広いコンポーネントサイズ

静水圧プレスでは、30 トンの巨大なニアネット PM 形状から、高密度の 100 グラム未満の MIM 部品まで、幅広いサイズの部品を製造できます。さらに、プレス部品のサイズは静水圧チャンバーのサイズによってのみ制限されます。

結論として、静水圧プレスは効果的かつ効率的な製造プロセスであり、従来の製造技術に比べていくつかの利点があります。複雑な内部形状、高精度、安定した品質の部品を製造できるため、幅広い業界にとって魅力的な選択肢となっています。

静水圧プレスのための粉末の調製

静水圧プレスのプロセスには、全方向から均等な圧力を使用して粉末を目的の形状に圧縮することが含まれます。最終製品の品質は粉末の品質に大きく依存するため、粉末の準備はこのプロセスにおいて重要なステップです。静水圧プレス用の粉末の準備に含まれる手順は次のとおりです。

粉体の選択

粉末は、望ましい粒子サイズ、形状、分布を確保するために慎重に選択する必要があります。粉末粒子のサイズと形状は、最終製品の機械的および物理的特性に大きな影響を与える可能性があります。粉末には不純物や汚染物質が含まれていてもなりません。

粉末混合

通常、粉末は強度と成形性を高めるために結合剤と混合されます。粉末とバインダーの混合物の組成は、最終製品が望ましい機械的および物理的特性を持つように慎重に制御されます。次に、粉末混合物は、一軸プレスを使用してプリフォームに圧縮されます。

プリフォームの形成

次に、プリフォームを柔軟な金型に配置します。エアポケットや欠陥がなく、プリフォームが均一に所望の形状に圧縮されるように、金型を慎重に設計する必要があります。次に、プリフォームに高圧静水圧プレスを施します。

高圧等方圧プレス

このプロセスにより、エアポケットや欠陥がなく、粉末が均一に所望の形状に圧縮されます。全方向から均一に高圧がかかるため、粉体が均一に圧縮されます。圧力は通常、粉末を取り囲む液体または気体の媒体を使用して加えられます。

適切な粉末調製の利点

最終製品の品質を確保するには、粉末を適切に準備することが重要です。このプロセスには、高精度と一貫性、高強度と密度で複雑な形状を製造できること、セラミック、金属、複合材料などのさまざまな材料を加工できることなど、いくつかの利点があります。また、剛性の高い金型内で一方向に圧縮される部品の形状を制限する多くの制約も取り除かれます。超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなどの成形が困難で高価な材料にも適用でき、材料利用効率が高くなります。

結論として、粉末の準備は静水圧プレスにおける重要なステップであり、複雑な内部形状を備えた高品質の部品を製造するには、粉末の準備を慎重に制御する必要があります。粉末の適切な選択、混合、プリフォームの形成は、最終製品の品質を確保するための重要なステップです。静水圧プレスは、複雑な形状を高い精度と一貫性で製造できるため、航空宇宙、自動車、医療産業などのさまざまな産業で広く使用されています。

冷間静水圧プレス (CIP)

冷間静水圧プレス (CIP) は、複雑な内部形状を持つ部品の製造に使用される製造プロセスです。これは、流体媒体を使用して粉末を充填した容器に高圧を加える静水圧プレスの一種です。流体は容器全体に圧力を均等に分散し、粉末に均一な圧力がかかります。この圧力により粉末が圧縮され、複雑な内部形状を持つ固体部品が作成されます。

CIP の仕組み

冷間静水圧プレスプロセスでは、金型または真空引きされたサンプルが、作動流体 (通常は腐食防止剤を含む水) で満たされたチャンバー内に配置され、外部ポンプによって加圧されます。圧力チャンバーは、急速な生産速度によって課せられる厳しい周期的負荷に耐えるように設計されており、疲労破壊が考慮されています。冷間プレスと比較して、静水圧圧縮では、金型の表面全体に均一に圧力がかかります。冷間プレス部品の密度分布に大きな影響を与えるダイウォールの摩擦がありません。より均一な密度が得られます。

CIPのメリット

CIP には、高密度、均一性、強度の高い部品を製造できるなど、従来の製造方法に比べていくつかの利点があります。さらに、CIP では、他の方法では作成が困難または不可能な複雑な形状の部品を作成できます。また、このプロセスは他の製造プロセスよりも廃棄物の発生が少ないため、コスト効率が高く、環境に優しいものです。

CIPの応用例

CIP は、タービンブレード、熱交換器、エンジン部品などのセラミック部品や金属部品の製造によく使用されます。このプロセスは、医療産業や航空宇宙産業向けの部品の製造にも使用されます。 1,035 ~ 4,138 bar (15,000 ~ 60,000 psi) の一般的な圧力と最大 93°C (200°F) の周囲温度で、CIP はセラミックの理論密度の 95% を達成できます。 CIP の一般的な用途には、セラミック粉末の固化、グラファイト、耐火物、電気絶縁体の圧縮、歯科および医療用途のその他のファイン セラミックが含まれます。

電気CIP

手動 CIP と比較して、電気 CIP はより優れた圧力制御を実現できます。これは、機械加工または焼結の前に、粉末材料を固体の均質な塊に圧縮する方法です。一軸プレスでプレスするには大きすぎる部品や、焼結状態での高い精度を必要としない部品によく使用されます。

結論として、冷間静水圧プレス (CIP) は製造業界における重要なツールであり、複雑な内部形状を備えた高品質部品の製造を可能にします。その利点により、幅広い用途向けの高性能コンポーネントの作成を検討している企業にとって人気の選択肢となっています。

熱間静水圧プレス (HIP)

熱間静水圧プレス (HIP) は、内部形状を備えた部品を製造し、材料内で均一な密度を達成するために使用される独自の静水圧プレス方法です。 HIP では、材料を加熱し、同時に圧力を加えます。このプロセスは、航空宇宙産業や医療産業で使用される高性能コンポーネントの製造に一般的に使用されています。

HIPはどのように機能しますか?

このプロセスでは、材料を密閉容器に入れ、ガスを充填して高温に加熱します。加熱プロセス中に加えられる圧力により、材料が均一に圧縮されるため、密度と強度が向上します。空隙の表面が拡散結合して欠陥を効果的に除去し、理論密度に近い密度を達成しながら、インベストメント鋳造などの部品の機械的特性を向上させます。温度、圧力、処理時間はすべて正確に制御され、最適な材料特性が得られます。

HIPのメリット

HIP は、タービンブレードや歯科インプラントなど、複雑な内部形状を持つ部品の製造に特に役立ちます。また、HIP は材料内の気孔や空隙を排除し、より均一で信頼性の高い最終製品をもたらします。その有効性の結果、HIP は高品質で複雑なコンポーネントを製造する方法として製造業界でますます人気が高まっています。

HIPの応用例

HIP は、チタン、スチール、アルミニウム、超合金などのさまざまな材料を改良するための確立されたプロセスです。このプロセスを使用すると、鋳造品内の空隙を削減または排除でき、カプセル化された粉末を強化して完全に緻密な材料を作成できます。また、同様の材料と異なる材料を接着して、独自のコスト効率の高いコンポーネントを製造することもできます。

HIPのメリット

HIP を製造プロセスの不可欠な部分として組み込むと、スクラップが削減され、歩留まりが向上します。これにより、鍛造コンポーネントを鋳物に置き換えることが頻繁に可能になり、材料特性を改善し、特性のばらつきを減らすことで品質保証検査の要件が軽減されます。 HIP は材料特性を最適化し、その後の熱処理要件を最小限に抑えるパラメータを確立できます。加工部品の信頼性向上と長寿命化を実現します。 HIP により、同等またはそれ以上の性能を備えた部品の小型軽量化が可能になり、製品の総生産コストを削減できます。

結論として、HIP は、複雑な内部形状を備えた高品質で複雑なコンポーネントを製造するための非常に効果的なプロセスです。これは航空宇宙や医療などのさまざまな業界で役に立ち、従来の製造プロセスに比べて多くの利点をもたらします。

静水圧プレスの主な利点

静水圧プレスは、従来のプレス方法に比べていくつかの利点がある多用途の製造プロセスです。静水圧プレスの主な利点は次のとおりです。

複雑な形状を作成する能力

静水圧プレスでは、内部形状を含む複雑な形状の部品を高精度かつ一貫して製造できます。このプロセスでは粉末に均一に圧力がかかり、緻密で均一な部品が作成されます。これは、寸法精度が重要な用途に特に役立ちます。

均一性の高い部品の製造

静水圧プレスにより、高度に均一な部品の製造が可能になります。これは、一貫した品質とパフォーマンスが要求されるアプリケーションでは重要です。このプロセスは、部品の構造的完全性と耐久性の向上に役立ちます。

材料の範囲

静水圧プレスを使用すると、金属、セラミック、複合材料などのさまざまな材料で部品を製造できます。これにより、さまざまな用途に使用できる汎用性の高い製造プロセスになります。

高温または高圧用途の部品の製造

静水圧プレスは、高温または高圧の用途で使用される部品の製造に特に役立ちます。このプロセスは部品の構造的完全性と耐久性を向上させ、過酷な作業条件における信頼性を高めます。

欠陥の削減

静水圧プレスは、鋳造製品の製造時に残る気孔、亀裂、偏析などの欠陥を軽減するのに役立ちます。これらの欠陥は、材料の性能、耐用年数、安定性を大幅に低下させます。このプロセスは、積層造形材料の機械的特性と加工性の向上に役立ちます。

結論として、静水圧プレスは多用途で効果的な製造プロセスであり、従来のプレス方法に比べていくつかの利点があります。複雑な形状、高い均一性、幅広い材料の製造能力、高温または高圧用途向けの部品の製造、欠陥の減少は、静水圧プレスの主な利点の一部です。

結論

結論として、静水圧プレスは、複雑な形状と内部特徴を持つ部品を製造するための非常に効果的な製造プロセスです。このプロセスには、粉末の準備、冷間または熱間静水圧プレス、および焼結が含まれます。静水圧プレスされた部品は、機械的特性が向上し、密度が均一になり、亀裂や変形が起こりにくくなります。このプロセスにはコストがかかるかもしれませんが、複雑な形状の高品質部品を製造できる利点があるため、投資する価値があります。静水圧プレスは、航空宇宙、医療、自動車産業で一般的に使用されています。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 手動等方圧プレス機 CIPペレットプレス