温度に関する考察

最高使用温度と連続使用温度

実験用の管状炉を選択する際には、その温度範囲が最高温度要求に正確に合致していることを確認することが極めて重要です。これには、炉が到達可能な最高温度を特定するだけでなく、この温度を長時間にわたって一貫して維持する能力を理解することが必要です。

主な温度指標

- 最高温度:炉が到達できる温度範囲の上限。最高温度が実験に必要なピーク温度を上回る炉を選択することが重要です。

- 連続使用温度:炉が長時間中断することなく運転できる温度を指します。長時間の加熱サイクルを必要とする実験には不可欠です。

温度範囲の重要性

炉の温度範囲は様々な用途への適合性に直接影響します。例えば、高温の合成やアニーリングプロセスには最高温度が高い炉が必要です。逆に、より低い温度範囲を含む実験には、最高温度は控えめだが温度安定性に優れたファーネスが適しているかもしれない。

実践的考察

炉を評価する際には、以下のような実用的側面を考慮に入れてください:

- 温度均一性:温度均一性 : 炉が試料エリア全体で均一な温度分布を維持できること。

- 熱効率:エネルギー消費と運転コストを最小限に抑えるため、熱効率の高い炉を探す。

これらの温度を考慮した上でファーネスを注意深く選択することで、ラボラトリーでの実験が最適な条件下で実施され、信頼性と再現性の高い結果につながることが保証されます。

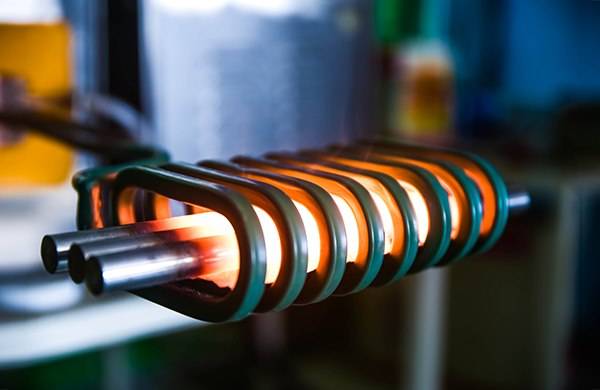

発熱体

炉の最高使用温度を決定する上で重要な役割を果たす発熱体は、それぞれに固有の特性と制約があります。発熱体の選択は単なる好みの問題ではなく、実験セットアップの具体的な要求に影響される重要な決定事項です。

主な発熱体オプション

- Fe-Cr-Al合金:これらの合金は、高温での優れた耐酸化性で知られており、持続的な熱曝露が必要な用途に適しています。

- Ni-Cr-Al合金:Fe-Cr-Al系と同様、高い耐熱性と耐久性を有し、精密な温度制御が必要な環境で使用されることが多い。

- 炭化ケイ素:高温安定性と耐熱衝撃性で有名な炭化ケイ素は、極端な温度で使用される炉に最適です。

- MoSi2 (二珪化モリブデン):この材料は、高温で保護シリカ層を形成する能力で珍重され、さらなる酸化を防ぎ、長寿命を保証します。

材料に関する考慮事項

発熱体の材質は、その性能を決定する上で基本となります。例えばニクロムニッケル80%、クロム20%を含む一般的な合金であるニクロムは、その高い耐性と、最初の加熱時に酸化クロム保護層が形成されることから、広く使用されています。この層がさらなる酸化を防ぐため、素子の寿命が延びる。

断面と直径

発熱体の断面と直径は、その抵抗値、ひいては発熱量に大きく影響します。一般に、断面が大きいほど抵抗が小さくなるため、高温で動作する素子では直径を大きくする必要があります。例えば、低電力アプリケーションのエレメントには、小さなリボンや細径ワイヤが使用されますが、高温アプリケーションでは、1/4″~1/2″(6.35~12.7 mm)の直径のエレメントが必要になる場合があります。

用途と課題

エンド浸炭や真空炉、特に低圧浸炭 (LPC) システムのような特殊な炉では、発熱体が独自の課題に直面します。エレメントが断熱材や鉄骨構造を通過して外部接続部に至るまで、最適な性能と寿命を確保できるよう慎重に設計する必要があります。

このような微妙な違いを理解することで、研究者は管状炉の発熱体を選択する際に十分な情報に基づいた決定を下すことができ、実験室での実験の効率と信頼性の両方を確保することができます。

試料サイズとるつぼの選択

るつぼの種類

熱処理プロセスを成功させるには、適切なるつぼを選択することが重要です。例えば、石英るつぼは、最高 1200°C の温度を必要とする用途に最適です。これらのるつぼは高純度の石英から作られており、優れた熱衝撃耐性を備え、汚染を最小限に抑えます。

一方、アルミナるつぼは 1800°C までの温度に対応できるため、より要求の厳しい用途に適しています。アルミナ (酸化アルミニウム) は、融点が高く、熱衝撃および化学腐食に対する優れた耐性で知られています。このため、耐久性と寿命が最も重要な高温プロセスに適した選択となります。

| るつぼタイプ | 適切な温度範囲 | 主要特性 |

|---|---|---|

| 石英 | 最高 1200°C | 耐熱衝撃性が高く、コンタミネーションが少ない |

| アルミナ | 最高1800 | 高融点、熱衝撃および化学腐食に対する優れた耐性 |

これら2つの主要タイプ以外にも、特定の用途向けに設計された多数の特殊るつぼがあります。例えば、白金、ジルコニウム、および炭化ケイ素のような材料から作られた不活性るつぼは、内容物との化学反応を防止するために極めて不活性であることが要求される科学および産業環境で使用されます。これらのるつぼは、高純度金属や高度なセラミックの製造など、汚染を厳密に制御する必要があるプロセスで特に有用です。

要約すると、るつぼの選択は、熱処理プロセスの特定の温度要件および化学環境によって導かれるべきです。適切なるつぼを選択することで、装置の最適な性能と寿命を確保し、同時に材料の完全性を維持することができます。

炉管の直径

炉管の直径を選択する際には、試料投入後のるつぼの容積を考慮することが極めて重要です。この決定は熱処理プロセスの効率と効果に直接影響します。炉管の直径は、機械的応力を発生させたり、加熱の均一性を損なったりすることなく、るつぼを収容するのに十分でなければなりません。

1200℃までの温度を必要とする用途では、石英管が好ましい選択です。石英は優れた熱安定性と耐熱衝撃性で知られ、高温環境に最適です。さらに、石英管は優れた光学的透明性を備えているため、目視検査や光学センサーによる加熱プロセスの監視に役立ちます。

より高温の用途には、ステンレス鋼管が適している。ステンレス鋼は高温での強度と耐久性に優れ、1200℃を超える熱処理プロセスにも対応可能です。さらに、ステンレス鋼チューブは高温条件下でも機械的変形を起こしにくく、炉設備の完全性を保証します。

| 材質 | 適切な温度範囲 | 主な特徴 |

|---|---|---|

| 石英 | 最高 1200°C | 優れた熱安定性、耐熱衝撃性、光学的透明性 |

| ステンレス | 1200℃以上 | 優れた強度、耐久性、機械的変形が少ない |

炉心管に適切な材料を選択するには、耐熱性だけでなく、試料とるつぼ材料の化学的適合性も考慮する必要があります。例えば、試料によっては石英やステンレス鋼と反応する場合があり、アルミナやグラファイト管のような代替材料の使用が必要になります。

要約すると、炉管の直径と材質の選択は、試料量、要求される温度範囲、および関係する材質の特性を慎重に評価した上で行う必要があります。こうすることで、炉が効率的かつ安全に作動し、一貫した信頼性の高い結果が得られるようになります。

温度ゾーンに関する考察

単一温度ゾーン炉とマルチ温度ゾーン炉の比較

実験室用の管状炉を選択する際、単温度ゾーン炉を選ぶか多温度ゾーン炉を選ぶかは重要な決定の一つです。この選択は特定の実験要求と必要とされる温度勾配の複雑さにかかっています。

多温度ゾーン炉は単温度ゾーン炉に比べていくつかの利点がある。第一により長い一定温度ゾーンこれは長時間の均一加熱を必要とする実験に不可欠です。このゾーンにより、試料は狭い温度範囲内に留まり、通常± 1°C以下の変動に留まるため、プロセス全体の一貫性が保たれます。

さらに、多温度ゾーン炉は以下のような複雑な温度勾配にも対応します。より複雑な温度勾配.この機能は、炉管の長さに沿って温度条件を変化させる実験に特に有益です。例えば、材料によっては様々な段階で異なる熱処理が要求されることがありますが、マルチゾーン炉は各ゾーンの温度を独立して制御することで、このような多様なニーズに対応することができます。

これとは対照的に、単温度ゾーン炉はシンプルでコスト効率が高い場合が多く、マルチゾーン炉のような高度な温度管理を必要としない実験に適しています。しかし、遠距離の均一加熱や複雑な温度プロファイルの管理には限界がある。

従って、単温度ゾーン炉と多温度ゾーン炉のどちらを選択するかは、実験の具体的な要求によって決定されるべきであり、精密で複雑な温度制御を必要とする場合には多温度ゾーン炉が望ましい選択肢となる。

定温ゾーンの役割

定温ゾーンは管状炉内の実験結果の完全性と一貫性を維持する上で極めて重要な役割を果たします。これらのゾーンは、試料全体に均一な加熱を提供し、温度変化が最小限になるように綿密に設計されています。通常、これらのゾーン内の温度差は±1℃未満に抑えられますが、これは精密な熱制御を必要とする実験にとって極めて重要です。

例えば、わずかな温度変動でも材料の特性が大きく変化する材料科学では、一定温度ゾーンによる均一性が不可欠です。この精度は、高度な発熱体と、リアルタイムで温度を監視・調整する高度な温度制御システムによって達成される。

さらに、結晶成長や化学気相成長など、温度勾配の影響を非常に受けやすいプロセスでは、マルチ温度ゾーン炉の使用が不可欠になります。これらの炉は拡張された恒温ゾーンを提供し、様々な実験条件をシミュレートできるより複雑な温度プロファイルを可能にします。この機能は炉の汎用性を高めるだけでなく、高精度と再現性で実施できる実験の範囲を広げます。

炉の機能

基本システムと高度システム

実験室用の管状炉を選択する際には、特定の実験ニーズに合わせた基本システムと高度システムのいずれかを選択することができます。ベーシック管状炉は一般的な加熱やアニーリングプロセスにおいて信頼性の高い性能を発揮するため、多くの用途においてコスト効率の高い選択となります。しかし、より専門的な処理には、実験結果に大きな影響を与えることができる強化された機能を提供する高度なシステムが必要です。

例えば、プラズマエンハンスト化学気相成長(PECVD)システムは、卓越した電気的・熱的特性で知られるグラフェンの成長用に設計されています。これらのシステムは、成膜プロセスを強化するためにプラズマを採用しており、材料の特性を正確に制御することができる。

縦型管状炉も先進的なオプションのひとつで、特に急冷プロセスに適しています。これらの炉は効率的な熱伝導と急速な冷却速度を提供し、鋼鉄のような材料で所望の微細構造変化を実現する上で極めて重要です。

高圧炉や真空炉はさらに多様性を提供し、制御された雰囲気を必要とする特殊な処理を可能にします。これらのシステムは過酷な条件にも対応できるため、高圧合成、真空アニール、低酸素環境下での材料研究を含む実験に最適です。

| システムタイプ | アプリケーション | 主な特徴 |

|---|---|---|

| 基本的な管状炉 | 一般加熱、アニール | コスト効率と信頼性の高い性能 |

| PECVDシステム | グラフェン成長 | プラズマエンハンスト蒸着、精密な特性制御 |

| 縦型管状炉 | 急冷 | 効率的な熱伝達、急速冷却速度 |

| 高圧/真空炉 | 特殊処理(高圧合成、真空アニール) | 制御された雰囲気、過酷な条件下での処理 |

これらのシステムのユニークな機能を理解することで、実験要件や研究目標に沿った情報に基づいた決定を下すことができます。

特殊能力

実験室用の管状炉を選択する際には、独自の実験ニーズに対応する特殊機能を備えたモデルを検討することが不可欠です。そのような機能の一つが回転式管状炉炉内で試料を連続的に回転させることにより、均一な熱処理を実現します。この回転は均質な温度分布の達成に役立ち、精密な熱制御を必要とする実験には極めて重要です。

もう一つの特化した機能としては水素処理.これらの機種は水素が豊富な環境に対応できるよう設計されているため、水素化プロセスが重要な材料科学分野の用途に最適です。さらに、以下の用途に特化した炉もあります。高温腐食研究.これらの装置は材料の劣化を引き起こす極限状態に耐え、シミュレートできるように設計されており、厳しい熱応力や化学応力下での各種材料の耐久性や性能に関する貴重な知見を提供します。

このような特殊機能を備えた炉を選択することで、研究者は実験セットアップを堅牢なものにするだけでなく、プロジェクトの具体的な要求に合わせたものにすることができます。このようなレベルのカスタマイズは結果の正確性と信頼性を高め、最終的にはより有意義でインパクトのある科学的発見に貢献します。

真空ポンプの選択

低真空システム

低真空システム用の真空ポンプを選択する際には、選択したポンプが炉の運転要件に完全に適合していることを確認することが極めて重要です。この適合性は単なる圧力レベルにとどまらず、流量、排気速度、炉の運転中に発生する可能性のある特定のガスや蒸気の処理能力も考慮する必要があります。

例えば、ロータリーベーンポンプは連続運転中に安定した真空レベルを維持できるため、低真空用途に好まれることがよくあります。これらのポンプは信頼性と低メンテナンスで知られており、ダウンタイムにコストがかかる実験室での使用に最適です。

さらに、真空ポンプの選択は炉の全体的な設計と処理材料に合致したものでなければなりません。例えば、炉が揮発性有機化合物を含む実験に使用される場合、凝縮とそれに続くポンプ機構の損傷を防ぐためにガスバラスト内蔵のポンプが必要になることがあります。

まとめると、低真空システム用の真空ポンプの選択は、炉の運転パラメーターと実施される実験に特有の要求の両方を注意深く考慮する必要がある微妙なプロセスです。互換性と機能性を確保することで、実験室は効率と寿命のために真空システムを最適化することができる。