電気アーク炉

電気アーク炉の特徴

電気アーク炉 (EAF) は、特に金属スクラップを処理する際の優れたエネルギー効率で知られています。この炉は汎用性が高く、小さな金属片から大型で複雑な金属片まで、さまざまな廃棄物を処理することができます。この適応性により、廃棄物を価値ある資源に変えることを目的とするリサイクル業界の要となっています。

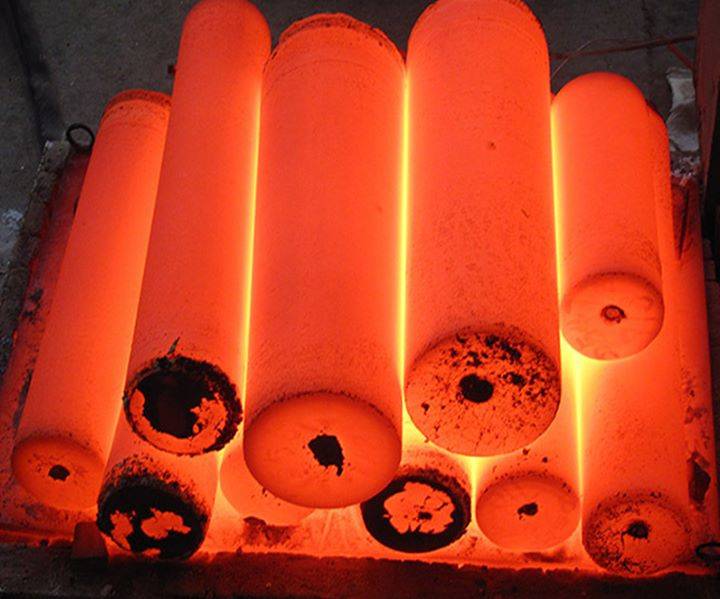

EAFの際立った特徴のひとつは、非常に高い温度を達成し、維持する能力である。工業用EAFは最高1,800 °C(3,272°F)、実験室用ユニットは3,000 °C(5,432°F)を超えることができる。この高熱は、普通鋼だけでなく、タングステン(W)やモリブデン(Mo)のような耐火性元素を含む高品質鋼や特殊鋼を溶かすためにも重要である。電気アークから発生する高熱により、これらの元素が溶融金属全体に均一に分散され、均質な最終製品が得られます。

高温能力に加えて、EAFは環境への配慮も念頭に置いて設計されている。排出を最小限に抑えるよう設計されているため、従来の炉に比べて持続可能な選択肢となっている。アーク炉の設計により、脱酸・脱硫工程で有毒ガスや介在物の効果的な除去が可能になり、環境面でのメリットがさらに高まる。

EAFのもう一つの大きな利点は、その高い柔軟性である。これらの炉は、生産ニーズに応じて連続的または断続的に運転することができる。この柔軟性は、生産スケジュールが変動しやすい業界では特に価値が高く、操業効率の向上とコスト削減を可能にする。大幅なダウンタイムなしに異なるタイプの鉄鋼生産に素早く切り替えられることが、EAFが広く採用されている主な要因です。

| 特徴 | 特徴 |

|---|---|

| エネルギー効率 | 特にスクラップをリサイクルする場合、エネルギー消費効率が高い。 |

| 温度範囲 | 工業環境において、最高1,800 °C(3,272°F)の温度に達することができます。 |

| マテリアルハンドリング | さまざまな廃棄物を処理できます。 |

| 環境への影響 | 処理中の排出を最小限に抑え、有毒ガスを除去するよう設計されています。 |

| 柔軟性 | 連続または断続運転が可能で、生産ニーズに適応。 |

これらの特徴を併せ持つ電気アーク炉は、高品質な生産と環境面の利点の両方を提供し、製鋼業界において好ましい選択肢となっています。

電気アーク炉の用途

電気アーク炉 (EAF) は製鋼産業、特に高品質鋼の生産に不可欠です。これらの炉は汎用性が高く、炭素鋼、合金鋼、ステンレス鋼を含む幅広い鋼種を生産することができます。スクラップ、海綿鉄、銑鉄、溶銑など、様々な種類の装入原料を扱うことができるため、適応性が高い。

EAFの主な利点のひとつは、その効率性である。EAFは、100%金属スクラップを原料として鉄鋼を生産できるため、一次製鋼法に比べて必要なエネルギーを大幅に削減できる。これは操業コストを下げるだけでなく、リサイクルを促進することで環境への影響も最小限に抑えます。

| 利点 | 特徴 |

|---|---|

| 汎用性 | あらゆる鋼種の製造が可能。 |

| チャージ材の柔軟性 | 特定の種類のチャージに依存せず、スクラップ、海綿鉄などを使用可能。 |

| 設備投資が少ない | 他の製鋼方法に比べ、初期投資が少なくて済む。 |

| プログラムおよび自動化 | 溶解プロセスをプログラムし、自動化することで、一貫した結果を得ることができる。 |

| 高効率 | エネルギー効率が高く、特に100%スクラップ原料を使用する場合に優れています。 |

EAFはまた、不純物を最小限に抑えた鉄鋼を生産する能力で知られており、高品質の最終製品を保証します。そのため、自動車、建設、航空宇宙など、純度と一貫性が重要な産業で好まれます。

まとめると、電気アーク炉は現代の鉄鋼生産の要であり、さまざまな産業用途の要求を満たす効率性、柔軟性、および高品質の生産物の組み合わせを提供します。

ダイカスト炉

ダイカスト炉の特徴

ダイカスト炉は高度な温度制御システムによって設計されており、溶融金属が鋳造に必要な正確な温度を維持することを保証します。この精度は、迅速で一貫した生産サイクルが不可欠な現代の製造業で求められる高い生産性を達成するために極めて重要です。

これらの炉は汎用性が高く、アルミニウム、亜鉛、マグネシウムを含む様々な非鉄金属を扱うことができます。金属ハンドリングの柔軟性により、複雑なエンジン部品から堅牢なハウジングやアクセサリーに至るまで、多様な部品の生産が可能になります。

中小規模の操業、特に頻繁な合金交換が必要な加工工場では、ガス燃焼炉または電気抵抗るつぼ炉が好まれることがよくあります。これらの炉は迅速な合金切り替えが可能であるため、適応性が重要視される環境に最適です。

るつぼ炉、中央反射炉、低エネルギーの電気またはガス加熱式保持炉など、ダイカスト鋳造に使用される炉の種類は多様で、効率と柔軟性を重視する業界の姿勢が浮き彫りになっています。各炉のタイプは特定の生産ニーズに基づいて選択され、ダイカスト鋳造プロセスが効率的かつ効果的であることを保証します。

ダイカスト炉の用途

ダイカスト炉は、エンジン部品、ハウジング、アクセサリーなどの精密部品を大量に生産する現代の製造業に不可欠なものです。これらの炉は、製造された製品の性能と信頼性に不可欠な、厳しい公差と複雑な形状を達成するために不可欠です。

高圧ダイカスト業界では、るつぼ炉から中央反射式溶解炉、低エネルギー電気またはガス加熱式保持炉、自動注入炉、電気加熱式分配システムまで、さまざまなタイプの炉が利用されています。中小規模の操業、特に1台から4台のダイカストマシンまたは自社製品ライン用の部品を鋳造する専業工場では、ガス加熱式または電気式の抵抗るつぼ炉が最も一般的に使用されます。これらの炉は柔軟性と使いやすさを提供するため、頻繁な合金交換を必要とする鋳造工場に特に有利です。

鋳物工場における鋳造工程では、鋼やアルミニウムなどの金属を溶かし、溶けた金属を鋳型に流し込む。ダイカストプロセスでは、金属インゴットが溶解炉と保持炉に装填されます。工業用溶解炉はインゴットを溶けるまで加熱し、鋳型に流し込んで目的の部品を作ります。鋳造品はその後冷却され、溶体化処理、焼きなまし、焼き入れなど、工業炉で追加の熱処理工程を経て、金属の特性を必要な強度と硬度に設定します。

このような包括的なアプローチにより、ダイカスト炉は精密製造の高い要求を満たすだけでなく、生産プロセス全体の効率と持続可能性にも貢献します。

アルミスクラップ溶解炉

アルミスクラップ溶解炉の特徴

アルミスクラップ溶解炉はエネルギー消費効率が高く、アルミスクラップを溶融金属に変換するプロセスが経済的で環境に優しいものとなるよう設計されています。これらの溶解炉は、合金やリサイクル材を含む様々な種類のアルミニウムスクラップを処理できるように設計されており、最終製品の品質と一貫性を維持するために重要な役割を果たします。

これらの炉の重要な特徴のひとつは、汚染物質を効果的に管理する能力です。有害なガスや微粒子の大気中への放出を最小限に抑えるため、高度な濾過システムや排出制御技術が設計に組み込まれています。これは環境規制を遵守するだけでなく、アルミニウムのリサイクルプロセス全体の持続可能性を高めることにもつながります。

温度制御はアルミニウムスクラップ溶解炉のもう一つの重要な側面です。これらの炉には高度な温度調節システムが装備され、溶解プロセスを正確に制御します。この精度は、最終製品の品質にとって極めて重要なアルミニウム合金組成の完全性を維持するために不可欠です。また、正確な温度制御が可能なため、エネルギーの浪費を抑え、炉の効率をさらに高めることができます。

さらに、これらの炉の構造設計はその性能に重要な役割を果たします。一般的に長方形または円形の炉は、熱伝達を最適化することで溶解能力を高め、エネルギー消費を削減する構造になっています。例えば、アルミニウムの溶解に広く利用されている反射炉では、アルミニウムを加熱するために直火式の壁面バーナーを採用しています。これらの炉における熱伝達の主なモードは、耐火レンガ壁からの輻射と、バーナーからの対流熱伝達によるものです。この二重の熱伝達メカニズムにより、最大150トンの溶融アルミニウムの大容量でも効率的なアルミニウムの溶解が保証されます。

まとめると、アルミスクラップ溶解炉はエネルギー効率、汚染管理、精密な温度制御に重点を置いて設計されています。その高度な機能は、アルミリサイクル工程の生産性と品質を高めるだけでなく、環境の持続可能性にも貢献します。

アルミスクラップ溶解炉の用途

アルミスクラップ溶解炉はアルミリサイクル施設に不可欠なもので、アルミニウムスクラップを溶融金属に変え、インゴットやビレットなど様々な形状に鋳造します。このプロセスは、バージンアルミニウムの必要性を減らすことで環境の持続可能性に貢献するだけでなく、生産コストを大幅に削減します。

反射炉か回転炉かの炉タイプの選択は、希望する生産速度、スクラップアルミニウムの品質と組成、望ましい操業モード(バッチ式か連続式か)など、いくつかの要因によって決まります。例えば反射炉では、壁面に設置された直火式バーナーを利用してアルミニウムを加熱し、主に耐火レンガの壁面からの輻射熱とバーナーからの対流加熱を加えます。これらの炉は最大150トンの溶融アルミニウムを扱うことができ、溶解効率は15%から39%の範囲に達します。

一方、回転式溶解炉は柔軟性と汎用性に優れているため、あらゆる形態のアルミニウムスクラップのリサイクルに最適です。回転式溶解炉は、摩擦駆動ホイール、スパーラック/ピニオン、チェーン駆動など、操業の具体的な要求に応じて様々な駆動方式で回転することができます。炉ドアは工場レイアウトに基づき、垂直、水平、またはスイングマウントが可能です。さらに、回転炉は高効率のヒューム抽出システムを装備することが可能で、炉に直接固定することも、炉と共に傾斜させることもでき、よりクリーンな操業と環境コンプライアンスの向上を保証します。

これらの高度な炉技術を活用することで、アルミリサイクル施設はより効率的で環境に優しい生産プロセスを実現することができ、現代の金属加工におけるアルミスクラップ溶解炉の重要性がさらに強化されます。

るつぼ炉

るつぼ炉の特徴

るつぼ炉はそのコンパクトな設計そのため、小規模な宝飾品製造から大規模な工業プロセスまで、多様な用途に適しています。このコンパクトな性質により、さまざまな作業スペースに容易に組み込むことができるため、伝統的な金属加工作業にも近代的な金属加工作業にも人気のある選択肢となっています。

るつぼ炉の際立った特徴のひとつに多燃料対応.るつぼ炉はガス、電気、さらには固形燃料を含む多様なエネルギー源で駆動することができます。この柔軟性により、遠隔地の作業場から高度な工業施設まで、多様な環境で使用することができます。また、燃料の種類を切り替えることができるため、コストを最適化し、地域のエネルギー資源に適応することができます。

溶解制御の精度は、るつぼ炉のもう一つの重要な側面です。これらの炉は正確な温度制御高融点の金属や合金の溶解に不可欠です。温度制御システムにより、材料が均一に加熱され、最終製品の品質に影響を及ぼす可能性のある不均一性が防止されます。このレベルの精度は、金属の完全性が最優先される宝飾品製造や実験的金属加工などの用途で特に重要です。

これらの特徴に加えて、るつぼ炉は以下の点でも知られています。耐久性.炉の心臓部であるるつぼは通常、極端な温度に耐える黒鉛、粘土、炭化ケイ素などの材料で作られています。このため、炉は長期間にわたって安定した性能を発揮し、鋳物工場や研究所などの産業で連続的に使用される炉としてコスト効率の高い選択肢となります。

全体として、コンパクトな設計、多燃料対応能力、および高精度の溶解制御の組み合わせにより、るつぼ炉は幅広い金属加工用途に対応する多用途で信頼性の高いツールとなっています。

るつぼ炉の用途

るつぼ炉は様々な産業で幅広い用途に使用できる汎用性の高いツールです。特に、金や銀のような貴金属、鋼鉄のような鉄系金属、アルミニウムや銅のような非鉄合金を含む多様な金属を溶解する能力で有名です。この多用途性により、精度と少量の作業能力が最も重要な分野で不可欠なものとなっています。

宝飾品の分野ではジュエリー製造るつぼ炉は貴金属の溶解と鋳造に不可欠です。温度と融液の純度を綿密に制御できるため、複雑で高品質な宝飾品の制作に理想的です。同様に小規模鋳造 同様に、小規模の鋳造作業では、これらの炉は複雑な金属部品を製造するのに必要な精度と柔軟性を提供するため、趣味愛好家や小規模製造業者の間で好まれています。

金属以外にも、るつぼ炉は以下の分野でも重要な用途があります。ガラス製造 およびセラミックス製造.ガラス製造では、精密な温度制御を必要とするホウケイ酸ガラスのような特殊ガラスの小規模生産に使用されます。セラミックス製造では、高温での焼成に使用され、最終製品の耐久性と品質を保証します。

るつぼ炉の柔軟性は、次のような用途でさらに際立ちます。実験的金属加工 および実験室設定.低融点合金の少量処理能力により、新素材や新プロセスのテストに重点を置く研究開発活動に最適です。

るつぼ炉には様々なニーズに合わせた設計があります。例えば傾斜炉 は、るつぼを傾けて溶融金属を鋳型に正確に流し込むことができます。ベールアウト炉 は取鍋を使用して金属を抽出し、汚染物質への曝露を最小限に抑えます。リフトアウト炉 は、るつぼと金属を一緒に取り出して直接注湯を容易にし、温度変動のリスクを低減します。

まとめると、るつぼ炉は金属加工に限らず、ガラスやセラミック産業にもその有用性を広げ、小規模かつ精密な製造プロセスの要となっています。

高温箱型抵抗炉

高温箱型抵抗炉の特徴

高温箱型抵抗炉の特徴は、1200~1800℃という非常に高い温度を実現できることです。この能力は、抵抗線、炭化ケイ素棒、ケイ素モリブデン棒のような特殊な発熱体を使用することによって促進され、それぞれがこれらの極端な温度に耐え、効率的に発生するように設計されています。

均一加熱はもう一つの重要な特徴で、チャンバー全体が一貫して目的の温度に達することを保証します。この均一性は、試験結果に影響を及ぼす可能性のある熱勾配を防ぐために正確な温度制御が不可欠な材料試験などのプロセスにとって極めて重要です。

このような炉には高度な制御システムが不可欠であり、オペレーターはリアルタイムで温度設定を監視・調整することができます。これらのシステムには多くの場合、プログラマブル・ロジック・コントローラー(PLC)とデジタル・インターフェイスが含まれ、精度と操作性の両方が向上しています。これらの特徴の組み合わせにより、高温箱型抵抗炉は厳密な温度条件と信頼性の高い性能を必要とする用途に不可欠なものとなっています。

高温箱型抵抗炉の用途

高温箱型抵抗炉は、様々な産業分野で幅広い用途を持つ汎用ツールです。これらの炉は特に、極めて高い温度を達成・維持する能力で知られ、チャンバー全体の均一な加熱を保証します。この能力により、いくつかの重要なプロセスで不可欠なものとなっています。

これらの炉の主な用途の一つは以下の通りです。材料試験.研究者やエンジニアは、制御された環境以外では再現が困難な環境をシミュレートするために、この炉を材料に過酷な条件を与えるために利用しています。これは高温下での材料の挙動や特性の理解に役立ち、新製品や改良品の開発に不可欠です。

先端セラミックス製造の領域ではアドバンスト・セラミックス製造炉は極めて重要な役割を果たしている。アドバンスト・セラミックスの生産では、精密な温度制御と均一性が要求されることが多く、高温箱型抵抗炉はその点で優れています。これにより、最終製品が耐久性、強度、その他の重要な特性に対する厳しい要件を満たすことが保証されます。

半導体製造 は、これらの炉が広く使用されているもう一つの分野です。半導体の製造には、拡散や酸化などいくつかの高温プロセスがあり、安定した均一な加熱環境が要求されます。高温箱型抵抗炉は、必要な精度と制御を提供し、半導体デバイスの品質と信頼性を保証します。

さらに、これらの炉は次のような用途にも利用されています。熱処理プロセス 焼入れ、焼きなまし、固溶化処理など、金属の熱処理工程にも利用されています。これらのプロセスは、材料の硬度、強度、耐食性を高めるために不可欠です。これらの炉が提供する均一な加熱は、熱処理がバッチ全体にわたって効果的で一貫していることを保証します。

粉末冶金では粉末冶金粉末冶金では、高温の箱型抵抗炉が金属粉末の焼結に使用されます。このプロセスは、複雑な形状や精密な仕様を持つ高性能なエンジニアリング部品の製造に不可欠です。温度を制御し、均一性を維持する能力がこの用途の成功の鍵です。

さらに、これらの炉は以下の分野でも採用されています。電子部品製造.電子部品のパッケージング、溶接、リフロー工程で使用され、最高水準の品質と信頼性を保証します。

最後に大学の科学研究 高温プロセスを含む様々な実験にこれらの炉が役立っています。有機物の黒鉛化であれ、特殊材料の試験であれ、これらの炉は徹底的で正確な研究を行うために必要な条件を提供します。

このように、高温箱型抵抗炉は多くの高温用途に不可欠であり、各プロセスの精密性、均一性、信頼性を保証しています。

ダイカストガス炉

ダイカストガス炉の特徴

ダイカストガス炉は次の点で有名です燃料効率運転コストと環境への影響を大幅に削減します。この効率は、燃料の使用量を最適化する高度な燃焼技術によって達成され、燃料の各単位が最大限の潜在能力を発揮することを保証します。

さらに、これらの炉は急速加熱能力を誇り、迅速な温度調整とサイクル時間の短縮を可能にします。この機能は、時間が重要な要素となる大量生産環境では極めて重要です。急速加熱能力は生産性を高めるだけでなく、溶湯を最適な鋳造温度に保つことで、最終製品の品質を向上させます。

もうひとつの特長はよりクリーンな燃料燃焼 プロセスです。最新のダイカストガス炉には、NOxやSOxなどの有害な副生成物を最小限に抑える高度な排出制御システムが装備されています。これは厳しい環境規制に適合するだけでなく、より健康的な作業環境にも貢献します。また、よりクリーンな燃焼プロセスは炉の寿命を延ばし、メンテナンスの必要性を低減するため、長期的には費用対効果の高い選択となります。

要約すると、燃料効率、急速加熱能力、よりクリーンな燃料燃焼の組み合わせにより、ダイカストガス炉は金属加工産業、特に高品質で精密な部品を必要とする用途において不可欠なツールとなっています。

ダイカストガス炉の用途

ダイカストガス炉は精密部品の生産、特に非鉄金属の溶融に高温を必要とする産業には不可欠です。ダイカストガス炉はその効率と排出ガスの削減により、金属加工において環境に優しい選択肢として支持されています。

自社製品 (フェンス用金具、装飾家具など) を鋳造する専属ショップのような中小規模の操業では、ガス加熱炉または電気抵抗るつぼ炉が最も一般的に使用されます。これらの炉は、頻繁な合金交換が必要な鋳造工場では特に有利で、るつぼ炉はそのような作業に必要な柔軟性を提供します。

ダイカストプロセスでは、金属インゴットが溶解炉と保持炉に装填されます。工業用溶解炉はインゴットを溶融金属になるまで加熱し、これを鋳型に流し込んで目的の部品を作ります。鋳造品はその後冷却され、必要な強度や硬度を得るために、工業炉で溶体化処理、焼きなまし、硬化などの熱処理工程を追加することができます。

ダイカスト用ガス炉の多様性は高圧ダイカストでの使用にも及び、るつぼ炉から中央反射炉、低エネルギーの電気またはガス加熱式保持炉、自動注入炉、電気加熱式配電システムまで幅広く対応します。このような適応性により、ダイカスト用ガス炉は小規模操業から大規模な工業用途まで、様々な製造プロセスの多様なニーズを満たすことができます。