雰囲気炉の紹介

ようこそ雰囲気炉雰囲気炉は、制御された熱処理の領域で極めて重要な技術です。大気炉は様々な工業プロセスにおいて重要な役割を果たし、制御された大気を利用することで熱処理環境の精密な制御を可能にしています。このガイドでは、この先進的なシステムの基本原理を掘り下げ、その主要な構成要素、多様なタイプ、複雑な作動メカニズムについて解説します。冶金、製造、研究のいずれに携わる方でも、大気炉の機能と用途を理解することで、プロセスを大幅に強化し、効率と品質を確保することができます。この重要な産業ツールの複雑な仕組みと、様々な分野への変革的な影響についてご紹介します。

雰囲気炉の主要コンポーネント

雰囲気炉は、制御された大気条件下で精密な熱処理プロセスを行うために設計された高度な装置です。これらの炉は、加熱中に特定の環境条件を維持することが重要な、冶金、セラミック、エレクトロニクスを含む様々な産業において不可欠です。ここでは、雰囲気炉を構成する主な部品とその機能について掘り下げる:

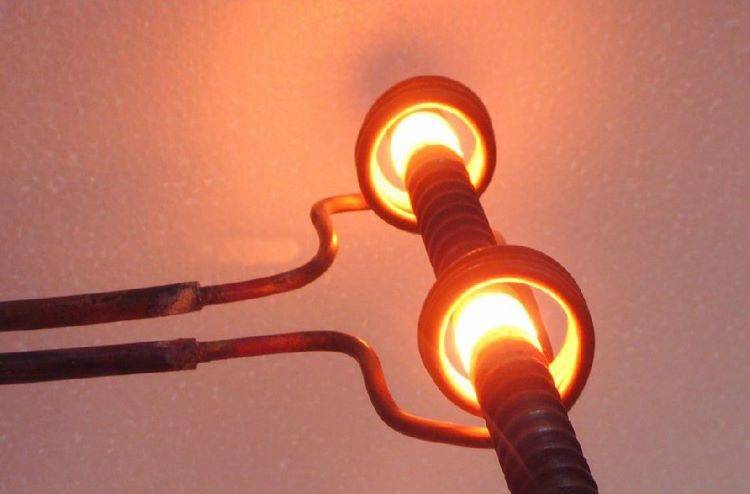

1.加熱室

加熱室は、材料に熱処理を施すための炉で、雰囲気炉の核となる部分です。耐火金属やセラミックなどの耐高温材料で構成され、通常100℃から1000℃を超える極端な高温に耐えるように設計されています。チャンバー材料の断熱特性は、均一な温度分布の維持に役立ち、一貫した熱処理結果を保証します。

2.ガス供給システム

ガスパージシステムは炉内の雰囲気を作り出し、維持するために重要です。このシステムには、窒素、アルゴン、水素、またはこれらの組み合わせなどのガスが入ったガスボンベ、圧力調整器、流量計、分配ラインなどが含まれます。ガスの流量と混合比を正確に制御することは、加熱プロセス中の酸化、脱炭、その他の不要な化学反応を防止するために不可欠です。

3.雰囲気制御システム

雰囲気制御システムは炉の頭脳であり、チャンバー内のガスの組成、流量、圧力を管理します。高度なシステムではコンピュータ制御によりパラメーターをリアルタイムで調整し、プロセス全体を通じて雰囲気が一定に保たれるようにします。このレベルの制御は、特にアニール、焼結、ろう付けなどの用途において、再現性と信頼性の高い結果を得るために不可欠です。

4.安全メカニズム

高温プロセスでは安全性が最も重要です。雰囲気炉には事故を防止し、オペレーターの安全を確保するための複数の安全機能が装備されています。これには高温アラーム、緊急遮断弁、安全条件がすべて満たされない限り炉が作動しないようにするインターロックなどが含まれます。さらに、排気システムは加熱プロセスで発生する副生成物を安全に除去するよう設計されており、有害ガスの蓄積を防止します。

5.制御システム

雰囲気炉の制御システムには温度制御装置と雰囲気調整装置が含まれます。温度制御装置はセンサーとフィードバックループを使用してチャンバー内の所望の温度を維持し、必要に応じて加熱エレメントへの電力を調整します。雰囲気調整器は雰囲気の組成と圧力を制御し、炉内の環境が特定の熱処理プロセスに最適になるようにします。

雰囲気炉の用途

雰囲気炉は様々な産業で幅広く利用されています。冶金産業では、金属の機械的特性を向上させるための焼きなまし、焼き入れ、焼結に使用されます。セラミック産業では、焼成やグレージング工程に欠かせない炉です。さらに、電子工学の分野では、はんだ付けやろう付けのようなプロセスに雰囲気炉が使用されます。

結論として、加熱室、ガス供給システム、雰囲気制御システム、安全機構、および制御システムといった雰囲気炉の主要コンポーネントは、精密な熱処理プロセスに制御された環境を提供するために調和して機能します。これらのコンポーネントにより、材料が最適な条件下で処理され、高品質な結果と効率的な生産プロセスが実現します。

雰囲気炉の種類

雰囲気炉は様々な工業および研究室環境において不可欠なツールであり、制御された大気条件下で材料を加熱するよう設計されています。酸素やその他の反応性元素の存在下で起こりうる酸化や脱炭、その他の不要な化学反応を防止するために、これらの炉は極めて重要です。不活性ガス、還元性ガス、酸化性ガスなど、使用されるガスによって様々なタイプの雰囲気炉があります。

不活性ガス雰囲気炉

不活性ガス雰囲気炉は主に熱処理プロセス中の酸化から材料を保護するために使用されます。これらの炉で最も一般的に使用される不活性ガスは窒素 (N2) とアルゴン (Ar) です。窒素は非反応性で入手しやすいため広く使用されており、炭素、酸素、窒素が鋼材と反応しない保護環境を提供します。同じく不活性ガスであるアルゴンも、不活性環境の基準を満たすために使用されます。

これらの炉は精密マイクロプロセッサーによる温度制御とエネルギー効率の高い断熱材を装備し、最適な性能とコスト削減を実現します。通常、酸化からの保護が重要な接着、硬化、熱処理などの用途に使用されます。

還元雰囲気炉

還元雰囲気炉は、処理される金属の表面を還元するガスを使用します。これらの炉で使用される一般的なガスには水素 (H2) と吸熱ガスがあり、これは加熱触媒上で天然ガスと空気の反応によって生成される窒素と水素の混合ガスです。還元性雰囲気の主な目的は、金属表面から酸素を除去して酸化と脱炭を防ぐことである。

これらの炉は、高品質の鋼やその他の合金の製造など、金属の冶金的特性を制御する必要がある用途でよく使用される。特に水素を使用する場合には、爆発を防止して作業者の安全を確保するために安全機能が装備されます。

酸化性雰囲気炉

酸化雰囲気炉は被処理物の表面酸化を促進するように設計されています。純酸素または空気といった酸素リッチな雰囲気を使用して酸化環境を形成します。この種の雰囲気は、ある種のセラミック製造や一部の金属仕上げ工程など、酸化が有益な用途で使用されます。

酸化性雰囲気炉は一般的に、美観目的または材料の特性向上のために酸化層の形成が望まれる特定の工業プロセスで使用されます。

結論

雰囲気炉の選択は、処理される材料のタイプや要求される結果など、用途の具体的な要件に依存します。不活性雰囲気、還元性雰囲気、酸化性雰囲気のいずれであっても、炉のタイプごとに独自の利点があり、特定の工業的ニーズを満たすように設計されています。適切な安全装備と精密制御を備えた適切な炉を選択することが、熱処理プロセスで望ましい結果を得るために極めて重要です。

操作および制御システム

雰囲気炉は、特定の材料特性を達成するために制御された環境が重要なプロセスに不可欠です。これらの炉は密閉されたチャンバーを形成することで作動し、雰囲気を精密に制御することで、処理される材料が酸素や水分などの不要な要素にさらされないようにします。このセクションでは、雰囲気炉のステップバイステップの操作、制御された雰囲気の生成、および正確な条件を維持するための自動化の役割について掘り下げます。

雰囲気炉の操作に関するステップバイステップガイド

-

密閉チャンバーのセットアップ:雰囲気炉を運転する最初のステップは、チャンバーの気密性を確保することです。これにより、制御された雰囲気の純度を損なう外部空気の侵入を防ぎます。チャンバーには通常、高温に耐え、使用ガスによる腐食に耐える素材が使用されます。

-

ガス供給:チャンバーが密閉されると、ガス供給システムの出番となる。このシステムには、窒素、アルゴン、水素、または特殊な混合ガスが入ったガスボンベが含まれる。これらのガスは炉内の雰囲気作りに不可欠です。

-

ガス流量制御:圧力調整器と流量計を使用して炉内へのガス流量を制御します。これらのコンポーネントにより、各ガスが適正量導入され、プロセスに必要な正確な組成が維持されます。

-

雰囲気制御:雰囲気制御システムは炉内のガス流量、混合ガス、圧力レベルの調整を担います。このシステムはセンサーと自動制御を使用して望ましい環境を維持し、一貫した再現性のある結果を保証します。

-

加熱プロセス:制御された雰囲気の下で、炉は必要な温度まで加熱されます。炉内の発熱体は均一な熱分布を提供するよう設計されており、処理される材料が均一に加熱されることを保証します。

-

プロセスモニタリング:加熱プロセス中、各種センサーが炉内の温度、ガス組成、圧力を監視します。このデータはリアルタイムでシステムの調整に使用され、プロセスが指定されたパラメータ内に維持されることを保証します。

-

冷却と排気:加熱プロセスが完了したら、制御された条件下で炉を冷却する必要があります。この場合、制御された雰囲気を排気して冷却ガスで置換するか、炉内を自然冷却することがよく行われます。

正確な条件維持における自動化の役割

自動化は雰囲気炉の運転において重要な役割を果たします。最新の炉にはプログラマブル・ロジック・コントローラー (PLC) とコンピュータ・インターフェースを使用した高度な制御システムが装備され、プロセス全体を自動化しています。これらのシステムは複数のパラメータを同時に監視・調整できるため、炉の効率的で安定した運転が保証されます。

- 温度制御:自動化されたシステムは炉内の温度を正確に制御し、望ましい熱レベルを維持するために微調整を行います。

- ガス組成制御:センサーがガス組成を常時監視し、自動バルブがガス流量を調節して適切な混合状態を維持します。

- 安全機能:自動化には、緊急遮断システムや、指定パラメーターからの逸脱をオペレーターに警告するアラームなどの安全機能も含まれます。

雰囲気炉の用途

雰囲気炉は以下のような幅広い用途に使用されます:

- 金属熱処理:金属の熱処理 : 酸化を引き起こすことなく、金属の硬度、強度、耐摩耗性を向上させます。

- セラミック加工:セラミックスの焼結や焼成を、制御された雰囲気下で行い、特定の特性を得る。

- 化学処理:特定の化学物質の製造において、制御された環境下で反応を起こさせること。

- 実験室研究:雰囲気条件の精密な制御を必要とする実験用。

結論として、雰囲気炉は加熱環境を精密に制御する高度な装置です。制御された雰囲気を形成・維持することで、これらの炉は特定の特性や結果を達成するための材料加工を可能にします。高度な自動化システムを統合することで、これらのプロセスが効率的かつ安全に実施され、一貫した結果が得られるようになります。

冶金における応用

雰囲気炉は冶金プロセスにおいて重要な役割を果たし、金属特性を向上させるための精密な環境制御を提供します。これらの炉は焼きなましや焼き戻しから焼き入れや焼結に至るまで、特定の冶金的成果を達成するための各プロセスに不可欠です。

焼きなまし

焼きなましは金属を軟化させ、その物理的特性を変化させるために使用される冶金学の基本プロセスです。金属を特定の温度まで加熱した後、ゆっくりと冷却することで、材料の延性を高め、硬度や脆性を低下させます。雰囲気炉は、酸化と脱炭を最小限に抑える制御された環境を提供し、金属の純度を保ち、望ましい柔らかさを実現します。この工程は、柔軟性と成形性が重要なワイヤー、シート、その他の金属形状の製造において特に重要である。

焼戻し

焼戻しは、焼入れに続くもうひとつの重要な工程である。焼入れした金属を低温に加熱することで、硬度を大幅に失うことなく脆さを低減させる。この工程により、金属の靭性と延性が増し、割れにくくなります。正確な温度とガス組成を維持できる大気炉は、焼戻しに理想的です。均一な温度分布の実現に役立ち、金属部品全体の冶金特性を一定に保つために不可欠です。

焼入れ

焼入れでは、金属を特定の温度まで加熱した後、適切な媒体中で急冷して硬度と強度を高めます。このプロセスに必要な環境を作り出すために雰囲気炉が使用され、金属が均一に加熱され、大気の汚染物質から保護されるようにします。例えば、硬化プロセスの一種である浸炭処理では、炭素を金属の表層に導入して硬度を高める。これは通常、雰囲気炉で精密に制御された吸熱雰囲気中で行われる。

焼結

焼結は、粉末粒子を融点ギリギリまで加熱することで、粉末粒子から物体を作り出すプロセスである。このプロセスは金属部品、セラミック、一部のポリマーの製造に広く利用されています。雰囲気炉は酸化や汚染を防ぐ保護雰囲気を提供し、粉末粒子が正確かつ均一に結合することを保証します。制御された雰囲気はまた、焼結温度と時間を正確に制御することを可能にし、これは最終製品で望ましい機械的特性を達成するために極めて重要です。

光輝焼鈍

光輝焼鈍は、加熱中に発生する典型的な酸化を伴わずに、金属に明るく光沢のある表面仕上げを施すために使用される特殊なプロセスです。このプロセスは多くの場合、純水素雰囲気または窒素やアルゴンのような不活性ガス中で行われます。雰囲気炉はこれらの制御された雰囲気を維持するよう設計されており、金属が酸化されることなく高品質の表面仕上げを実現します。これは、外観と耐食性が最も重要なステンレス鋼やその他の高級金属製品の生産において特に重要です。

工業用途

制御可能な冶金成果への要求が、熱処理技術の進歩を促しました。最新の雰囲気炉は、炭素、窒素、アルゴンなどの様々なガスを導入して金属の表面特性を変更できる高度なガスポンプシステムを備えています。例えば、ガスポンプ炉は浸炭仕上げを施して耐摩耗性を向上させ、窒素雰囲気は焼きなましプロセスを強化します。このような進歩により、冶金プロセスの再現性と一貫した結果が保証され、これは金属部品に高い精度と品質を要求する産業にとって不可欠です。

結論として、雰囲気炉は冶金において不可欠な存在であり、様々な熱処理プロセスを通じて金属特性を向上させるための精密な環境制御を提供します。制御された雰囲気と正確な温度を維持する能力により、金属は望ましい硬度、延性、表面仕上げを達成することができ、幅広い産業用途で不可欠な存在となっています。

工業および研究用途

雰囲気炉は工業および研究の両分野で不可欠なツールであり、環境条件を正確に制御して材料特性を向上させ、高度な製造プロセスを可能にします。その多用途性と効率性により、冶金、エレクトロニクス、自動車、航空宇宙、ガラス・セラミックス産業など、いくつかの主要セクターの要となっています。

冶金学

冶金分野では、大気炉は金属の機械的・物理的特性に大きな影響を与える様々な熱処理プロセスにおいて極めて重要な役割を果たします。これらのプロセスには焼きなまし、焼き戻し、焼き入れが含まれ、金属の微細構造を微細化して延性、硬度、強度を高めるために不可欠です。例えば、鋼部品は、制御された雰囲気中で浸炭や窒化を受けることにより、表面硬度や耐摩耗性が向上し、機械や自動車部品への応用に適している。

エレクトロニクス

エレクトロニクス産業では、半導体デバイスの製造に大気炉が多用されています。これらの炉は、集積回路や半導体チップの複雑な構造を作り出すために必要な拡散、ドーピング、アニールなどの重要なプロセスを促進します。雰囲気を正確に制御することで、これらの炉は電子部品が効率、信頼性、性能に対する厳しい要件を満たすことを保証します。例えば、半導体の電気伝導度を変えるために不純物を導入するドーピング工程は、望ましい電子特性を達成するために綿密に制御されます。

自動車産業

自動車産業では、機械的特性を向上させるため、様々な部品の熱処理に雰囲気炉が広く使用されています。ギア、シャフト、ベアリング、エンジン部品などの部品は、制御された雰囲気中で熱処理を受けることにより、強度、耐久性、耐摩耗性が向上します。これにより、自動車部品の寿命が延びるだけでなく、自動車全体の安全性と効率性にも貢献する。例えば、エンジンバルブを制御された雰囲気で熱処理することで、高温や機械的ストレスに対する耐性を大幅に向上させることができる。

航空宇宙と防衛

航空宇宙・防衛産業では過酷な条件に耐える材料や部品が要求されるため、大気炉はその製造プロセスにおいて不可欠な要素となっています。これらの炉は航空機エンジン、タービン、ロケット部品、装甲メッキなどの高性能部品の製造に使用されます。熱処理中の雰囲気を正確に制御することで、これらの部品が高温耐性、構造的完全性、耐久性などの厳しい要件を満たすことが保証されます。例えば、制御された雰囲気中でのチタン合金の熱処理は、その強度対重量比を高め、航空宇宙用途に理想的なものとなる。

ガラスとセラミックス

ガラスおよびセラミック産業では、これらの材料の物理的・機械的特性を向上させる熱処理プロセスにおいて、大気炉が極めて重要です。ガラスの焼戻し、セラミックの焼結、アニーリングは、これらの炉が提供する制御環境の恩恵を受ける重要なプロセスの一部です。制御された雰囲気での熱処理により、強度、硬度、熱安定性が向上した優れた品質の製品が得られ、建築、家電、その他さまざまな産業での用途に適しています。例えば、制御された雰囲気でのガラスの焼き戻し処理により、熱衝撃や機械的衝撃に対する耐性が大幅に向上し、建築や自動車用途での使用がより安全になります。

研究用途

研究環境では、制御された雰囲気が材料特性に及ぼす影響を研究し、特定の特性を持つ新材料を開発するために雰囲気炉が使用されます。これらの炉には真空ポンプ、ガス流量計、ニードルバルブなどの高度な機能が装備され、アルゴンや窒素などのガスを使用して不活性雰囲気を形成・維持します。特定の用途では水素ガスも使用されるため、防爆安全対策が必要となります。大気を精密に制御できるため、研究者は極限状態をシミュレートする実験を行い、新素材や製造技術の可能性を探ることができる。

結論として、雰囲気炉は工業および研究用途のいずれにおいても多用途かつ不可欠なツールである。熱処理工程に制御された環境を提供するその能力により、特性が向上した高品質の材料や部品の生産が可能になります。技術の進歩に伴い、大気炉の役割は拡大し、技術革新を推進し、様々な産業の効率と性能を向上させることでしょう。

雰囲気炉の利点とメリット

雰囲気炉は様々な工業および研究室環境において不可欠なツールであり、生産効率の向上、コスト削減、製品品質の改善など、様々な利点を提供します。これらの炉は加熱される材料の周囲に制御された環境を維持することで作動し、浸炭、焼戻し、焼きなましなどの特定の処理ニーズに合わせて調整することができます。ここでは、雰囲気炉を使用する主な利点を掘り下げます。

エネルギー効率

雰囲気炉の主な利点のひとつはエネルギー効率の高さです。雰囲気炉は優れた断熱性と精密な温度制御システムにより、熱損失を最小限に抑えるよう設計されています。電気加熱エレメントの使用により、炉室内で均等に熱が発生・分散されるため、高温維持に必要なエネルギー量が削減されます。業界の統計によると、雰囲気炉は従来の加熱方式と比較して最大30%のエネルギー削減を達成できるため、長期的な操業において費用対効果の高い選択肢となります。

コスト削減

エネルギー節約だけでなく、大気炉はいくつかの方法で全体的なコスト削減に貢献します。炉の雰囲気を正確に制御することで、材料の無駄を削減し、製品の一貫性を向上させることができます。これは不良品や再加工の減少を意味し、収益に直接影響します。さらに、雰囲気炉の堅牢な構造と制御された環境による摩耗の最小化により、その耐久性と寿命が長くなるため、長期的なメンテナンスと交換コストの削減が可能になります。

製品品質の向上

炉内の雰囲気を制御できることは、製品の品質を大きく変えます。ガス組成を調整することで、金属や合金の品質を低下させる酸化や脱炭、その他の表面汚染を防止することができます。これは、航空宇宙、自動車、電子機器など、精度と一貫性が最重要視される産業では特に重要です。その結果、機械的特性が向上し、耐用年数が延び、優れた性能を持つ製品が生まれます。

汎用性と柔軟性

雰囲気炉は非常に汎用性が高く、様々な材料やプロセスに対応できます。金属を超高温に加熱する場合でも、精密な熱処理を実施する場合でも、あるいは特殊な用途のために特殊な雰囲気を形成する場合でも、これらの炉は多様な産業ニーズに適応することができます。この柔軟性は実用性を高めるだけでなく、能力拡張を目指すあらゆる施設にとって価値ある投資となります。

安全性の向上

安全性は雰囲気炉のもう一つの重要な利点です。制御された環境は、従来の炉によく見られる火災や爆発の危険性を低減します。自動シャットオフシステムや圧力逃し弁などの高度な安全機能により、オペレーターと設備の保護がさらに強化されます。これにより、事故のリスクを最小限に抑えるだけでなく、厳しい安全規制にも準拠し、事業の評判と運営を保護します。

環境へのメリット

最後に、雰囲気炉は環境の持続可能性に貢献します。エネルギー利用を最適化し、材料廃棄物を削減することで、工業プロセスに関連する二酸化炭素排出量を削減します。また、不活性ガスを炉内雰囲気に使用することで、有害な汚染物質の排出を最小限に抑え、気候変動との闘いやクリーンな製造手法の推進に向けた世界的な取り組みに沿うことができます。

結論として、雰囲気炉は現代の工業および実験室用途に優れた選択肢となる魅力的な利点の数々を提供します。エネルギー効率やコスト削減から製品品質の向上や安全性の強化に至るまで、これらの炉は持続可能で効率的な生産プロセスへの道を開くと同時に、現代の製造業の厳しい要求を満たすように設計されています。

安全性とメンテナンス

雰囲気炉の安全対策

雰囲気炉は様々な工業および研究室環境において重要な機器であり、制御された環境を必要とする熱処理プロセスに使用されます。これらの炉の安全性を確保することは、事故を防止し運転効率を維持する上で最も重要です。ここでは必要不可欠な安全対策をご紹介します:

-

密閉と圧力制御:炉は空気の侵入やガス漏れを防ぐために十分に密閉されていなければなりません。これにより炉内ガス組成の安定と熱処理の品質が保証されます。炉内を陽圧に保つことで、爆発につながる外部空気の侵入を防ぎます。

-

均一な雰囲気:安定した熱処理結果を得るためには、炉内の雰囲気を均一にする必要があります。これは、制御された雰囲気が炉内を均一に循環し、ワーク周囲の環境を一定に保つことで達成されます。

-

工学的制御:炉は換気の良い場所またはヒュームフード内で運転し、放出されるヒュームを管理してください。これは炉が故障した場合に特に重要で、作業スペースへの有害ガスの放出を防ぐことができます。

-

管理:オペレーターは使用する炉の安全トレーニングを受け、機器の取扱説明書を熟読する必要があります。実験が炉の性能に合致していることを確認するために、メーカーおよび研究責任者と相談することが極めて重要である。材料の過熱や容器の推奨温度範囲外での使用は避ける。外部温度制御電源回路を設置し、温度上昇時に電源を遮断する。

-

個人用保護具(PPE):大気炉を操作する際は常に適切なPPEを着用してください。これには長ズボン、つま先の閉じた靴、白衣、安全眼鏡、耐熱手袋が含まれます。摩耗や損傷の兆候があるPPEは定期的に点検し、交換してください。

定期的なメンテナンス

大気炉の長寿命と信頼性には定期的なメンテナンスが不可欠です。以下は主なメンテナンス方法です:

-

定期的な清掃:マッフルチャンバーを定期的に清掃し、炉の性能に影響を及ぼす可能性のある残留物や堆積物を除去する。これには発熱体や炉内壁の清掃も含まれます。

-

部品の交換:損傷や劣化した部品は速やかに点検・交換してください。これには発熱体、シール、制御システムなどが含まれます。これらの部品を定期的に交換することで、予期せぬ故障を防ぎ、安定した運転を実現します。

-

点検とテスト:配線の緩み、水濡れ、熱害など、炉に損傷の兆候がないか定期的に点検してください。すべての安全機能および制御システムが正しく機能していることを確認するため、定期的なテストを実施してください。

-

適切な廃棄:耐用年数を超えたファーネスは廃棄してください。こうすることで、古く安全でない可能性のある機器が使用されなくなり、事故や運転上の問題のリスクが低減します。

このような安全対策とメンテナンス方法を遵守することで、雰囲気炉の長期的な信頼性を確保し、運転上の問題を防止し、安全な作業環境を維持することができます。