雰囲気炉の紹介

雰囲気炉 は制御された環境加熱の領域で不可欠なツールであり、様々な工業プロセスで極めて重要な役割を果たします。従来の炉とは異なり、この特殊なシステムは精密な温度制御と保護された雰囲気を提供し、材料の完全性を維持し、望ましい物理的・化学的変換を達成するために極めて重要です。この包括的なガイドでは、雰囲気炉の複雑さを掘り下げ、その種類、主要コンポーネント、そして冶金から先端材料加工に至るまで、多様な用途について解説します。雰囲気炉のユニークな特徴と利点を理解することで、産業界はその潜在能力を最大限に活用し、効率と優れた製品品質を向上させることができます。

雰囲気炉の主要コンポーネント

雰囲気炉は実験室および工業の両分野で不可欠なツールであり、熱処理プロセスに制御された環境を提供するよう設計されています。これらの炉には正確で効率的な運転を保証するいくつかの主要部品が装備されています。このセクションでは、炉本体、発熱体、温度制御システム、ガス供給システム、雰囲気制御システムなど、これらの主要コンポーネントについて詳しく説明します。

炉本体

炉本体は大気炉の基礎的な構成要素で、他の重要な要素をすべて収納するよう設計されています。通常、耐火レンガ、セラミック、高級鋼などの耐高温材料で構成されます。これらの材料により、炉の構造的完全性を損なうことなく、極端な高温にも耐えることができます。炉本体の設計は、チャンバー内の温度を一定に保ち、熱損失を最小限に抑えるための優れた断熱性にも重点を置いています。

発熱体

発熱体は炉内に必要な熱を発生させるために重要です。発熱体には電気抵抗を利用して発熱する電気抵抗ヒーターや、プロパンや天然ガスなどの可燃性ガスを利用するガスバーナーなどがあります。加熱エレメントの選択は、温度範囲や加熱速度など、熱処理プロセスの具体的な要件によって決まることが多い。これらのエレメントは炉内に戦略的に配置され、チャンバー全体に均一な熱分布を確保します。

温度制御システム

大気炉には高度な温度制御システムが不可欠です。このシステムはチャンバー内の温度を監視・調節し、望ましい温度プロファイルを維持する役割を果たします。通常、熱電対やRTD (測温抵抗体) などの温度センサーが装備され、制御ユニットにリアルタイムの温度データを提供します。制御ユニットは、設定温度を維持するために発熱体に供給する電力を調整します。この精密な温度制御により、熱処理プロセスが正確に実行され、一貫した信頼性の高い結果が得られます。

ガス供給システム

雰囲気炉のガス供給システムは、制御された雰囲気を加熱室に導入するために重要です。このシステムは通常、ガスボンベ、圧力調整器、流量計、ガス分配ラインから構成されます。一般的に使用されるガスには、窒素、アルゴン、水素、および様々な混合ガスがあります。ガスパージシステムは、適切な種類と量のガスが炉に供給されるようにし、熱処理に望ましい環境を作り出します。これは、酸化やその他の化学反応を防ぐために不活性雰囲気を必要とするプロセスでは特に重要です。

雰囲気制御システム

雰囲気制御システムは炉内のガス組成を正確に制御します。ガス流量、混合ガス、圧力レベルを調整することで、熱処理に望ましい環境を作り出します。このシステムにより、材料処理における一貫した再現性のある結果が保証されます。高度な雰囲気制御システムには、プロセス全体を通じて最適なガス組成を維持するために連携する自動バルブ、制御装置、センサーが含まれる場合があります。このレベルの制御は、金属、セラミック、その他の材料の焼結、アニール、熱処理などの用途に不可欠です。

雰囲気炉の用途

雰囲気炉は、制御された雰囲気を必要とする熱処理プロセスにおいて、様々な産業で広く使用されています。その用途には以下が含まれます:

- 金属加工:大気炉は金属のアニール、焼結、熱処理に使用され、その機械的特性と微細構造を改善します。

- セラミック製造:セラミックスの焼成や焼結に不可欠な炉で、均一な加熱を実現し、酸化を防止します。

- ガラス加工:ガラスを熱処理し、耐久性や光学特性を向上させるために使用されます。

- 研究室:研究分野では、材料の特性評価や合成など、精密な温度・雰囲気制御を必要とする実験に大気炉が使用されます。

まとめると、雰囲気炉は熱処理プロセスに制御された環境を提供する能力により、様々な産業で多用途かつ不可欠なツールとなっています。炉本体、発熱体、温度制御システム、ガス供給システム、および雰囲気制御システムを含むこれらの炉の主要コンポーネントは、正確で効率的な動作を保証するために連携し、材料処理において一貫した信頼性の高い結果をもたらします。

雰囲気炉の種類

雰囲気炉は様々な工業プロセス、特に冶金、セラミック、材料科学において不可欠なツールです。これらの炉は材料を加熱するための制御された環境を提供するよう設計されており、正確な温度制御と炉内の雰囲気操作能力を保証します。このセクションでは、箱型雰囲気炉、管状雰囲気炉、高温雰囲気炉など、さまざまなタイプの雰囲気炉について、それぞれの特徴や用途を紹介します。

箱型雰囲気炉

箱型雰囲気炉は、金属やセラミックスなどの焼成・焼結・溶解など、さまざまな用途に使用される汎用性の高い工業炉です。これらの炉は密閉された長方形のチャンバーが特徴で、正確な温度制御と特定の雰囲気条件の維持が可能です。

動作原理: 箱型雰囲気炉は通常、電気発熱体を利用して熱を発生させます。炉内の温度は高度な温度制御システムによって自動的に制御され、安定した加熱が保証されます。さらに、加熱プロセス中の酸化やその他の望ましくない反応を防止するため、特定のガスや不活性ガスを導入して炉内の雰囲気を操作することも可能です。

熱伝達モード: 箱型雰囲気炉の主な熱伝達モードには対流と放射があります。対流は流体の攪拌運動による熱伝達で、輻射は透明な媒体または空隙を介したエネルギー伝達です。これらの熱伝達モードにより、炉内の材料の効率的で均一な加熱が保証されます。

用途 箱型雰囲気炉は冶金、セラミック、材料科学などの産業で広く使用されています。ボックス型雰囲気炉は、精密な温度制御と酸化その他の化学反応の防止を必要とするプロセスに特に有用です。用途の例としては、金属粉末の焼結、セラミック製品の焼成、金属の熱処理などが挙げられます。

管状雰囲気炉

管状雰囲気炉も制御雰囲気炉の一種であり、円筒形状で材料を連続的に処理できるのが特徴です。この炉は、加熱プロセス全体にわたって制御された雰囲気を必要とする用途に最適です。

設計と機能: 管状雰囲気炉は石英やアルミナなどの耐高温材料で作られた長い円筒形の管で構成されています。管は炉室内に収納され、電気発熱体によって加熱されます。管内の雰囲気は、入口から特定のガスや不活性ガスを導入することで制御でき、処理される材料が酸化やその他の化学反応から確実に保護されます。

用途 管状雰囲気炉は半導体製造、冶金、材料科学などの産業で一般的に使用されています。特に、金属のアニール、セラミック粉末の焼結、半導体材料の成長など、精密な温度制御と制御された雰囲気が要求されるプロセスに有用です。

高温雰囲気炉

高温雰囲気炉は、しばしば1000°Cを超える超高温で運転するよう設計された特殊炉です。これらの炉は箱型炉と管状炉の両方の特徴を併せ持ち、高温用途に多用途のソリューションを提供します。

設計と機能 高温雰囲気炉には高度な発熱体と温度制御システムが装備され、超高温を達成・維持します。また、炉内の雰囲気制御を可能にする給気口と排気口も装備しています。炉のシール溶接には耐高温シリカゲルのリング状シールリングが炉扉に装備され、優れた密閉性を確保して漏れを防止します。

用途 高温雰囲気炉は、金属の溶解、先端セラミックスの焼結、耐火物の処理など、さまざまな高温用途に使用されます。特に、大規模なサンプル製造や実験、雰囲気の精密な制御が必要なプロセスで有用です。

結論

結論として、雰囲気炉は様々な工業プロセスにおいて、精密な温度制御と炉内の雰囲気操作能力を提供する重要な役割を担っています。箱型雰囲気炉、管状雰囲気炉、高温雰囲気炉が主な雰囲気炉のタイプで、それぞれに独自の特徴と用途があります。これらの炉の設計、機能、用途を理解することは、特定の産業ニーズに適した炉を選択するために不可欠です。

雰囲気炉の動作原理

雰囲気炉は実験室および工業環境において重要なツールであり、制御された大気条件下で精密な加熱処理を行うために設計されています。これらの炉は材料の化学的・物理的特性を維持することが最も重要なプロセスに不可欠です。雰囲気炉の動作原理を理解するためには、その構造、電気加熱エレメントの役割、制御システムの複雑さ、混合ガスの管理について掘り下げる必要があります。

雰囲気炉の構造

雰囲気炉は通常、炉室、電気発熱体、制御システム、ガス供給システムといういくつかの主要コンポーネントから構成されています。炉室は効率的な保温のために断熱され、多くの場合セラミックファイバーや耐火レンガのような材料が使用されます。この断熱により、発生した熱が有効に利用され、エネルギー損失が最小限に抑えられます。

電気加熱エレメント

雰囲気炉の心臓部は電気発熱体です。このエレメントは電気エネルギーを熱エネルギーに変換して熱を発生させます。発熱体の選択は非常に重要で、炉内の雰囲気の種類によって異なります。例えば、天然ガスが利用できない環境や低圧浸炭のようなプロセスでは、信頼性の高い性能を確保するために特定のタイプの電気発熱体が選択されます。これらのエレメントは、特定のガスや高温にさらされるなど、炉内の特殊な条件に耐えるように設計されています。

制御システム

雰囲気炉の制御システムは高度で、温度制御器と雰囲気調整器から構成されます。温度制御装置は加熱温度を自動的に調整し、プロセスの正確な制御を保証します。加熱効果の安定性と信頼性を維持するため、制御パラメーターを動的に変更することも可能です。一方、雰囲気調整器は炉内のガスの組成と圧力を管理します。このレギュレーターは窒素、アルゴン、水素、または特定の混合ガスの流量を調整し、処理される材料に理想的な環境を作り出します。

ガス供給システム

ガス供給システムは雰囲気炉の運転に不可欠です。このシステムにはガスボンベ、圧力調整器、流量計、配電線が含まれます。このシステムは制御された雰囲気を加熱室に導入し、酸化や脱炭、その他の不要な化学反応を防止するために不可欠です。混合ガスと流量を正確に制御することで、材料加工において一貫した再現性のある結果が得られます。

雰囲気炉の用途

雰囲気炉は様々な産業、特に金属、セラミック、ガラスの熱処理に幅広く応用されています。高価値部品の製造や加工など、材料の完全性が保たれなければならないプロセスに最適です。従来の加熱装置と比較して、雰囲気炉には高い熱効率、均一な加熱、加熱中の材料特性の安定性向上などの利点があります。

結論

要約すると、雰囲気炉の動作原理は材料を加熱するための制御された環境を作り出すことにあります。電気発熱体、高度な制御システム、精密なガス供給システムを利用することで、雰囲気炉は材料の化学的・物理的特性を損なうことなく確実に加熱します。このため雰囲気炉は、精度と品質が最重要視される産業において不可欠なものとなっています。

冶金分野での応用

雰囲気炉は冶金プロセスにおいて極めて重要な役割を果たし、金属の特性を変更・強化するために不可欠な環境条件を正確に制御します。これらの炉は不活性ガスから制御された酸化・還元環境まで、特定の雰囲気を維持するよう設計されており、金属が望ましくない副作用を受けることなく望ましい変態を遂げることを保証します。

アニーリング

アニーリングは、金属を加熱した後、ゆっくりと冷却して物理的および機械的特性を変化させる冶金学の基本的プロセスです。焼鈍の主な目的は、金属を軟化させ、硬度を下げ、延性を向上させ、機械加工性を高めることです。大気炉は、酸化や脱炭を防ぐ制御された環境を提供するため、このプロセスにおいて極めて重要である。例えば、ステンレス鋼やほとんどの非鉄金属は、表面スケールの形成を避け、金属組織全体にわたって均一な特性を確保するため、焼鈍中に制御された雰囲気を必要とする。

焼入れ

焼入れは冶金における雰囲気炉のもう一つの重要な用途です。このプロセスでは、金属を上臨界温度以上に加熱した後、急冷して冷却します。急冷によって鋼の微細構造が変化し、硬度と強度が向上します。雰囲気炉は、表面酸化を防止し、焼入れプロセスが一貫して効果的に行われるよう、中性または保護雰囲気を維持するために不可欠です。これは、強度と靭性の組み合わせが重要な高応力部品にとって特に重要です。

焼戻し

焼戻しは、焼入れに続く熱処理工程です。焼入れした金属をより低い温度に加熱することで、硬度を大きく損なうことなく脆さを減らし、靭性を向上させます。雰囲気炉は焼戻し雰囲気を制御するために使用され、金属がプロセス中に酸化したり炭素を失ったりしないようにします。この制御された環境は、様々な用途における金属部品の性能にとって重要な、硬度と延性の望ましいバランスを達成するのに役立ちます。

浸炭

浸炭は、低炭素鋼の表面を炭素で強化する表面硬化プロセスです。これは通常、炭素リッチな環境を提供する吸熱雰囲気炉で行われます。鋼は特定の温度まで加熱され、炭素が表面層に拡散することで、金属の硬度と耐摩耗性が向上します。雰囲気炉は、正確な炭素ポテンシャルを維持し、酸化や脱炭を防ぐために、このプロセスでは不可欠である。

焼結

焼結は、保護雰囲気下で粉末粒子を融点直下まで加熱することにより、粉末粒子から物体を製造するプロセスです。酸化を防止し、粒子が溶融することなく適切に結合するために重要なこの保護環境を提供するために、雰囲気炉が使用されます。このプロセスは、複雑な形状と高い精度を持つ金属部品の製造に広く使用されている。

ろう付け

ろう付けは、金属を高温に加熱し、母材よりも融点の低い金属フィラーを使用して接合するプロセスです。雰囲気炉は純水素または解離アンモニア雰囲気を供給するために使用され、ろう付けプロセスが酸化することなく、正確な温度制御で行われることを保証します。これは、接合部の完全性が重要な銀や銅のような金属では特に重要です。

結論として、雰囲気炉は冶金学において不可欠であり、様々な熱処理プロセスに必要な制御環境を提供します。これらの炉は、金属がその構造的完全性や表面品質を損なうことなく、望ましい変形を受けることを保証します。雰囲気を正確に制御できる大気炉は、様々な産業において再現性のある高品質の冶金結果を達成する上で不可欠なツールです。

その他の産業用途

真空炉はその精度と制御された雰囲気下での運転能力で知られ、冶金学や材料科学における従来の用途を超えた広範な応用を見出しています。この多用途システムは現在、セラミック、ガラス、先端材料加工を含む様々な産業で不可欠なものとなっており、高性能製品の開発と製造に貢献しています。

セラミックス産業

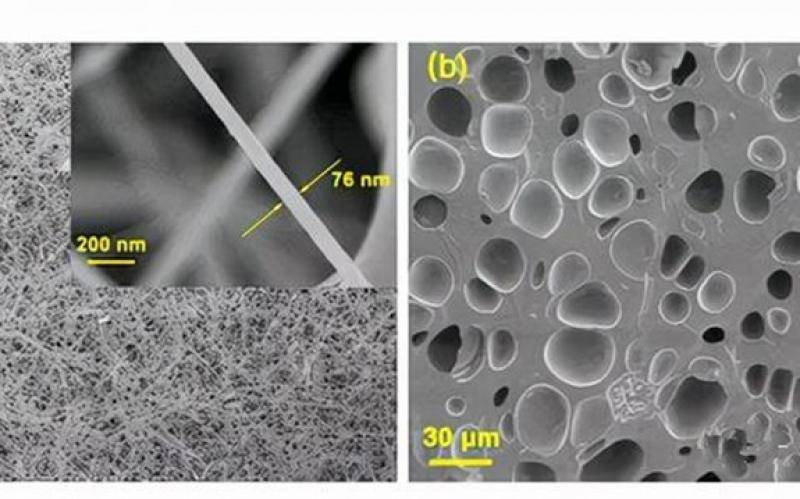

セラミックス産業では、高温焼結や焼成プロセスに真空炉が活用されています。これらの炉により、高強度、耐摩耗性、熱安定性などの優れた特性を持つ先端セラミックスの生産が可能になります。例えば、アルミナセラミックス、ジルコニアセラミックス、ハニカムセラミックスは、精密な微細構造と所望の機械的特性を達成するために真空環境で加工されます。特に航空宇宙産業では、熱保護システムから構造部品に至る用途でこれらのセラミックを利用しています。

ガラス産業

ガラス産業では、真空炉は特殊ガラスや光学部品の生産において重要な役割を果たしています。これらの炉は、真空条件下でガラス原料を溶解、精製、均質化するために使用され、気泡や介在物を除去して高品質で透明なガラス製品を実現します。赤外線ガラス、光学ガラス、石英ガラスなど、光学、電子工学、電気通信に不可欠なガラスがその用途に含まれます。

先端材料加工

真空炉は、複合材料、半導体、熱電材料などの先端材料の加工においても極めて重要です。例えば半導体産業では、薄膜の成膜やシリコンウェーハのアニーリングに真空炉が使用され、高純度で汚染を最小限に抑えます。テルル化ビスマスやシリコンゲルマニウム合金などの熱電材料は、エネルギーハーベスティングや冷却用途で効率や性能を高めるために真空下で加工されます。

金属加工

セラミックやガラスだけでなく、真空炉は金属加工、特に高性能合金の熱処理やろう付けにも広く利用されています。これらのプロセスは、部品が過酷な条件に耐えなければならない航空宇宙産業などで重要です。真空熱処理は、均一な加熱、最小限の酸化、相変態の正確な制御を保証し、優れた機械的特性をもたらします。真空条件下でのろう付けは、セラミック-金属複合材のような異種材料を、高い完全性と信頼性で組み立てることを可能にします。

新たな用途

真空炉の多用途性により、新たな分野での採用が進んでいます。例えば、バイオメディカル産業では、高精度と生体適合性を必要とするインプラントや医療機器の製造に真空炉が使用されています。繊維産業やプラスチック産業でも、繊維やポリマーの加工に真空炉が利用され、その性能と耐久性を高めています。

結論

真空炉の新たな産業用途の探求は、現代の製造業における真空炉の重要な役割を浮き彫りにしている。高度なセラミックや特殊ガラスから高性能金属や新素材に至るまで、真空炉は優れた特性と信頼性を備えた部品の製造を可能にします。産業界が革新を続ける中、高度な処理技術への要求は、真空炉の新たな多様な用途へのさらなる統合を促し、先端材料処理に不可欠なツールとしての地位を強化することでしょう。

雰囲気炉使用の利点

雰囲気炉は従来の加熱方式に比べ、特に材料特性の向上やエネルギー効率の改善など、多くの利点を提供します。これらの特殊炉は制御された大気条件下で作動するよう設計されているため、炉内の環境を正確に操作することが可能です。この能力は、加熱プロセス中に材料の完全性や特性を維持または改善する必要がある様々な工業用途や実験用途にとって極めて重要です。

材料特性の向上

雰囲気炉を使用する主な利点の一つは、加熱中に発生する化学反応を制御できることです。炉内に特定のガスを導入することで、金属やセラミックのような材料の品質を劣化させる酸化や脱炭のような望ましくない反応を防止することが可能です。例えば冶金プロセスでは、アルゴンや窒素のような不活性ガスを使用することで、金属を酸素との反応から保護し、機械的特性を維持することができます。これは、わずかな酸化でも最終製品の強度や耐久性に大きく影響する高品質の鋼鉄の生産において特に重要です。

さらに、雰囲気炉は材料特性を向上させる、より複雑な化学反応を促進することもできる。例えば、水素ガスを導入することで金属表面の酸化物を還元することができ、これは浸炭として知られるプロセスで、材料の硬度と耐摩耗性を高めることができます。同様に、セラミック産業では、制御された大気を使用して正確な焼結条件を達成し、機械的強度と熱安定性に優れた製品を作ることができる。

エネルギー効率の向上

雰囲気炉のもう一つの大きな利点はエネルギー効率です。従来の炉は直火や電気抵抗加熱に頼ることが多く、対流や放射による熱損失が大きくなります。これに対し、雰囲気炉は密閉された環境を作り出し、熱を封じ込め、より効果的に利用することで、このような損失を最小限に抑えるよう設計されています。これにより、全体的なエネルギー消費量が削減されるだけでなく、運転コストや環境への影響も低減されます。

さらに、雰囲気炉の温度と雰囲気を正確に制御することで、より効率的な熱処理プロセスが可能になります。つまり、材料を必要な温度までより迅速に加熱し、その温度で最適な時間維持することで、全体的なサイクルタイムを短縮し、生産性を向上させることができます。例えば、部品の熱処理が重要な自動車産業では、大気炉を使用することでエネルギーと時間の大幅な節約につながり、より持続可能な製造方法に貢献します。

多様性と応用

雰囲気炉の多様性はもう一つの重要な利点です。これらの炉は、冶金やセラミックから電子機器や航空宇宙まで、様々な業界の幅広い用途に適合させることができます。炉内雰囲気のカスタマイズが可能であるため、様々な材料やプロセスに特有の要求に対応することができます。このような柔軟性により、大気炉は研究・工業の両分野において非常に貴重なツールとなっている。

まとめると、雰囲気炉を使用するメリットは多岐にわたります。雰囲気炉は材料特性の制御を強化し、エネルギー効率を向上させ、多様性に富んでいるため、多様な加熱用途において優れた選択肢となります。産業界がより効率的で持続可能な生産方法を模索し続ける中、大気炉の役割はさらに顕著になると思われる。

結論

大気炉の雰囲気炉の未来は明るい。 の未来は明るく、数多くの技術革新がその効率、精度、持続可能性を高める態勢を整えている。高度な制御システム、エネルギー効率に優れた設計、斬新な雰囲気、付加製造との統合、スマートモニタリング、安全機能の強化は、この技術の進化を促進するトレンドのほんの一例に過ぎない。産業界がより先進的で環境に優しいプロセスを追求し続ける中、雰囲気炉は材料加工の未来を形作る上で重要な役割を果たすでしょう。