真空炉の紹介

動作原理

真空炉は、真空に近い環境で加熱プロセスを実施するよう設計された、特殊な工業用加熱装置として作動します。このタイプの炉は高度な真空システムを採用してチャンバー内の圧力を大幅に下げ、多くの場合、標準大気圧をはるかに下回るレベルまで下げます。この意図的な減圧により、真空環境が効果的に形成され、独自の熱処理プロセスが促進されます。

炉内の真空環境はいくつかの理由で極めて重要です。第一に、従来の加熱プロセスで一般的な問題であった材料の酸化や脱炭を防ぐことができます。酸素の存在を排除することで、真空炉は処理される材料の完全性と品質を維持することができます。さらに、真空設定は加熱効率と精度を高め、より制御された均一な温度分布を可能にします。

さらに、真空中には気体分子が存在しないため、熱伝達は主に放射によって行われます。電磁波の放射を伴うこの熱伝達モードは、伝播に媒体を必要としないため、真空環境では非常に効率的である。この輻射伝熱機構は真空炉の動作の基本であり、真空炉は驚くべき精度と一貫性で高温を達成し維持することができる。

要約すると、真空炉の動作原理は、有害な大気との相互作用から材料を保護するだけでなく、輻射による熱伝達プロセスを最適化する、真空に近い環境を作り出し維持する能力を中心に展開されます。この二重機能により、真空炉は精密な高温熱処理を必要とする様々な産業用途に不可欠なものとなっています。

真空熱処理の利点

真空熱処理には、従来の方法よりも優れた多くの利点があります。最も大きな利点の一つは、従来の熱処理プロセスで一般的な問題であった酸化と脱炭の防止です。真空環境では、空気が存在しないため、これらのリスクが排除され、材料の完全性と所望の特性が維持されます。

さらに、真空熱処理では、加熱・冷却パラメータの制御が大幅に向上します。この精度により、製造業者は特定の材料に合わせたプロセスを行うことができ、硬度、強度、その他の機械的特性が向上します。また、真空環境で達成される均一な加熱と冷却は、歪みや反りのリスクを最小限に抑え、複雑な形状の部品に特に有益です。

| 利点 | 特徴 |

|---|---|

| 酸化と脱炭の防止 | 空気に触れることによる表面欠陥のリスクを排除します。 |

| パラメータ制御の強化 | 加熱および冷却サイクルを正確に調整し、材料特性を最適化します。 |

| 均一な加熱と冷却 | 複雑な部品の歪みや反りの可能性を低減します。 |

さらに、真空熱処理は表面硬度と耐摩耗性を向上させます。真空中で材料を制御された加熱・冷却サイクルにかけることで、結晶構造が最適化され、より硬く耐久性のある表面になります。これは、寿命と耐摩耗性が重要な用途で特に有利です。

また、真空熱処理の制御された環境では、チャンバー内のガス雰囲気を正確に管理することができます。この機能は、コンタミネーションを防止し、材料が好ましくない反応を起こすことなく望ましい変態を遂げることを保証するために不可欠です。この方法によって得られる一貫した再現性のある結果は、高いレベルの予測可能性を提供し、これは厳しい品質保証基準を持つ産業にとって極めて重要です。

最後に、真空熱処理は、従来の方法と比べてエネルギー効率が高い場合が多い。燃焼プロセスがなく、処理後の洗浄の必要性が少ないため、製造業における現在の持続可能性のトレンドに沿った、より環境に優しいアプローチに貢献します。

真空炉における熱伝導

放射伝熱

真空中では、熱伝達は主に放射によって行われます。熱交換を促進するために気体分子の存在に依存する伝導や対流とは異なり、輻射はいかなる媒体にも依存せずに作動します。このユニークな特性により、輻射は真空環境における熱伝達の主流となっている。

輻射熱伝達は、高温の熱源から低温の物体へ、主に赤外線スペクトルの電磁波を放射する。この電磁波は、温度の低い物体に吸収されるエネルギーを運び、温度を上昇させる。真空中には気体分子が存在しないため、伝導や対流の可能性はなく、熱伝導の唯一の方法は放射となる。

真空炉の動作を考えてみよう。このような炉では、発熱体が放射エネルギーを放出し、処理中の材料に直接影響を与える。この直接的な相互作用により、大気条件下での伝導や対流に伴う損失なしに、効率的な熱伝達が保証される。その結果、酸化や汚染のない高温処理を必要とする用途に不可欠な、制御された正確な加熱プロセスが実現します。

要約すると、輻射伝熱は真空環境における熱プロセスの基礎であり、物理的媒体を必要とせずに材料を加熱する信頼性の高い効率的な手段を提供します。

温度範囲と用途

温度能力

真空炉の温度範囲は極めて広く、極めて高い温度を達成することが可能です。真空炉で達成可能な最高温度は、設計と採用される発熱体によって、わずか数百℃から数千℃に及びます。この広い温度スペクトルは、精密な温度制御を必要とする様々な工業プロセスに対応するために極めて重要です。

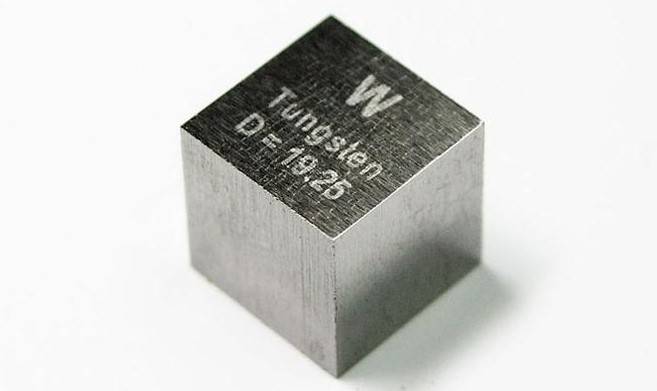

例えば、ある種の高度な材料加工用途では2000℃を超える温度が必要とされるが、これは真空環境でのみ確実に達成できる。このような高温に到達する能力は、グラファイト、タングステン、モリブデンのような特殊な発熱体を使用することによって促進されます。これらの発熱体は、このような極端なレベルの熱に耐え、効率的に熱を伝導することができます。

| 発熱体 | 代表的な温度範囲 | 応用例 |

|---|---|---|

| グラファイト | 1000°C〜3000°C | 金属熱処理、真空ろう付け |

| タングステン | 1500°c - 3000°c | 高温焼結、真空溶解 |

| モリブデン | 1000°C - 2000°C | 半導体製造、セラミック加工 |

真空炉の柔軟な温度性能は、航空宇宙、自動車、電子機器など、材料の完全性と性能が最重要視される産業において不可欠です。真空炉は大気汚染物質のない制御された環境を提供することで、処理された材料が酸化やその他の有害な影響を受けないことを保証し、品質と信頼性を向上させます。

主な用途

真空炉はその独特な動作原理と環境から、様々な高精度の工業プロセスに不可欠です。真空炉は特に次のような用途で知られています。 金属熱処理 酸化や脱炭を防止し、最終製品の完全性と品質を保証します。さらに 真空ロウ付け フィラーを使用せずに金属を接合する技術で、金属の純度を維持することができます。

真空焼結の分野では 真空焼結 真空焼結の領域では、これらの炉は粉末材料を固体の塊に凝集させる重要な役割を果たし、これは高度なセラミックや金属の製造に不可欠なプロセスです。 真空溶解 はもう一つの重要な用途であり、真空条件下で金属を溶解するためにこれらの炉が使用され、不純物の除去と正確な合金組成の達成を保証します。

さらに、真空炉は 真空コーティング 表面に薄い膜を形成し、硬度、耐食性、美観などの特性を向上させます。半導体製造 半導体製造 半導体製造では、真空炉は半導体材料の蒸着やアニールに使用され、高品質の電子部品の製造を可能にしています。

真空炉の多様性は以下の分野にも及びます。 セラミックおよびガラス加工 真空炉はセラミックやガラス加工にも使用され、焼成やアニーリングに使用され、これらの材料の耐久性と美的品質を保証します。最後に、真空炉は 科学研究実験 高温実験や材料研究に制御された環境を提供します。

| 用途 | 用途 |

|---|---|

| 金属熱処理 | 酸化や脱炭を防ぎ、材料の完全性を確保します。 |

| 真空ろう付け | 金属をろう材なしで接合し、純度を維持します。 |

| 真空焼結 | 粉末材料を固体の塊にします。 |

| 真空溶解 | 真空下で金属を溶解し、不純物を除去して精密な合金を実現します。 |

| 真空コーティング | 表面に薄い層を形成し、硬度や耐食性などの特性を向上させます。 |

| 半導体製造 | 半導体材料の蒸着やアニーリングに使用します。 |

| セラミック・ガラス加工 | 耐久性や美観を確保するための焼成やアニール。 |

| 科学研究 | 高温実験用に制御された環境を提供します。 |

キャリア材料と耐火物特性

キャリア材料の重要性

真空炉では、加熱材料を支えるキャリア材料と炉ライニングの耐火物特性が重要な要素です。これらの材料は、高温、大気圧または特定の制御された雰囲気の不在を含む極端な条件に耐えなければなりません。

効果的に機能するためには、これらの材料はいくつかの重要な特性を示さなければなりません:

- 熱安定性 :高温に長時間さらされても、構造的完全性と化学組成を維持しなければならない。

- 化学的不活性 :加熱された材料や炉内環境と反応せず、プロセスの純度と完全性を保証する必要があります。

- 機械的強度 :被加熱物の取り扱いや位置決めに伴う機械的ストレスや、炉の運転に固有の熱サイクルに耐える堅牢性が必要です。

これらの特性は真空炉の信頼性と効率性を確保するために不可欠であり、最終的には熱処理プロセスの品質と一貫性に影響します。

一般的な使用材料

真空炉では、発熱体、キャリア、および構造部品が過酷な条件に耐える必要があるため、材料の選択が極めて重要です。 黒鉛 は、その優れた熱伝導性と高温での構造的完全性を維持する能力により、主要な選択肢として際立っています。効率的な熱伝達と安定した動作を保証するため、発熱体やキャリア材料としてよく使用されます。

金属 例えば タングステン や モリブデン も広く使われている。これらの金属は高い融点と熱劣化に対する優れた耐性を持ち、発熱体として理想的である。著しい変形や機能性の低下なしに極端な温度に耐える能力は、真空環境において特に有利である。

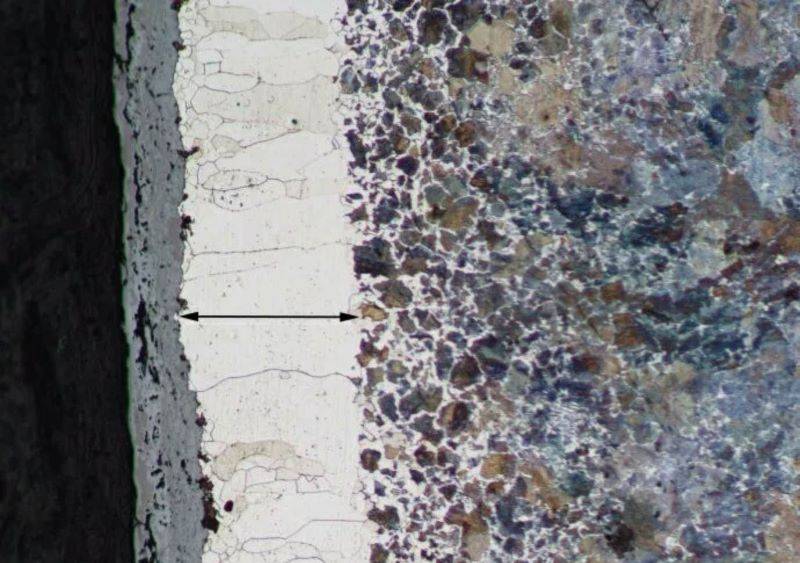

セラミック材料 のような アルミナ や ジルコニア (ZrO₂) は、構造部品に欠かせないものです。アルミナは卓越した熱安定性と化学的不活性を提供し、ジルコニアは優れた機械的強度と耐熱衝撃性を付加します。これらの特性により、セラミック材料は炉の内張りやその他の重要な構造要素の構築に最適で、真空炉の厳しい条件下での耐久性と寿命を保証します。

| 材料タイプ | 一般的な例 | 主要特性 | 用途 |

|---|---|---|---|

| 黒鉛 | 黒鉛棒、黒鉛シート | 高熱伝導性、構造安定性 | 発熱体、キャリア |

| 金属 | タングステン、モリブデン | 高融点、耐熱性 | 発熱体 |

| セラミックス | アルミナ、ジルコニア | 熱安定性、化学的不活性、機械的強度 | 構造部品、炉ライニング |

これらの材料の組み合わせにより、真空炉は最も厳しい条件下でも効率的で信頼性の高い運転が可能になります。

推奨耐火物材料

温度範囲に基づく

真空炉の耐火物材料を選択する際には、加熱プロセス特有の温度要件を考慮することが極めて重要です。各材料には固有の熱特性と最適な温度範囲があり、炉内のさまざまな用途に適しています。

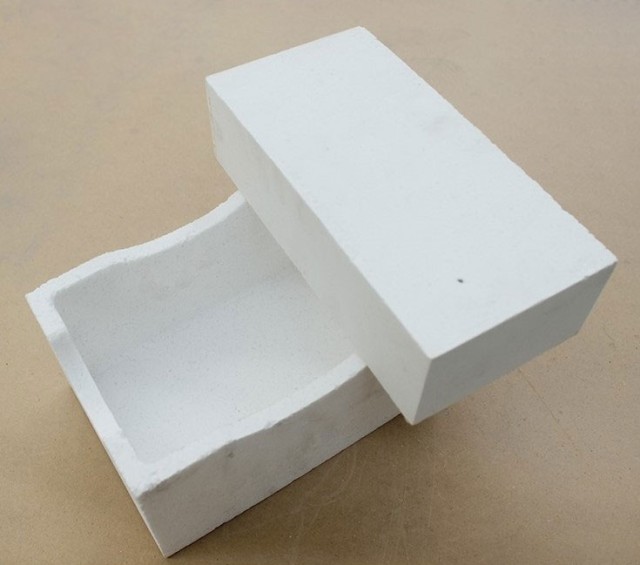

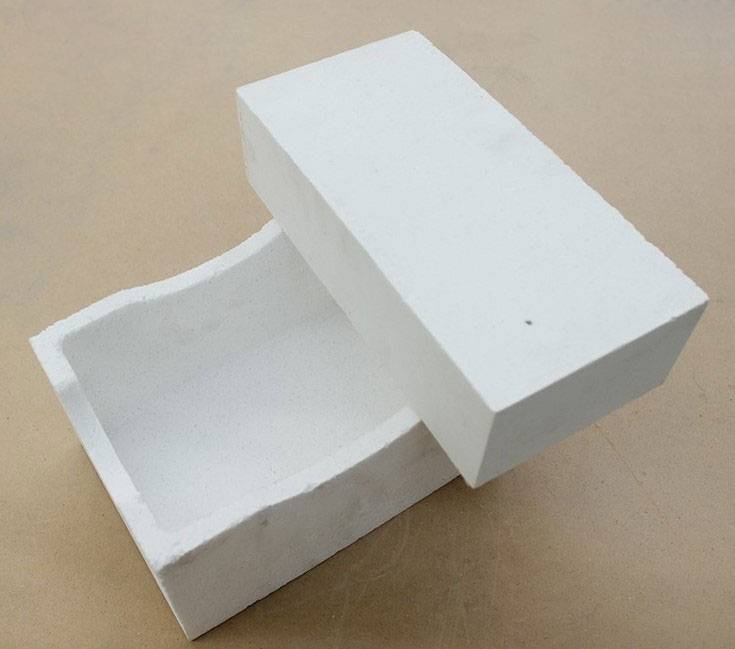

例えば アルミナ中空ボールれんが は、高い耐熱衝撃性と低い熱伝導率を必要とする環境に最適です。このようなレンガは、急激な温度変化が多い炉で使用されることが多く、耐火物ライニングへの損傷を最小限に抑えます。

対照的に MgO-ZrO2-SiO2系クロムフリー耐火物 は、熱応力および化学腐食に対する優れた耐性を備えているため好まれます。この材料は、耐火物ライニングの完全性の維持が不可欠な高温用途で特に有益です。

コランダム・ムライト耐火レンガ は、熱伝導性と機械的強度のバランスがとれており、幅広い温度に適しています。高温安定性と構造的完全性の両方が要求される炉で一般的に使用されています。

超高温用 グラファイト繊維またはマット が使用される。これらは卓越した熱伝導性を持ち、2000℃を超える温度にも耐えることができるため、真空溶解や焼結のようなプロセスには欠かせない。

最後に アルミノケイ酸塩シート は、中程度の温度範囲に対応する費用対効果の高いソリューションを提供します。熱衝撃に耐え、高温下でも構造的安定性を維持できることから、多くの産業用途で実用的な選択肢となっています。

特定の温度要件を理解し、適切な耐火物を選択することで、オペレーターは真空炉の効率的で安全な操業を確保し、最終的には加熱プロセスの品質と一貫性を高めることができます。

結論

適切な耐火物の選択

真空炉の適切な耐火物の選択は、いくつかの重要な要素に左右される重要な決定です。炉の具体的な温度要件、使用される化学環境、徹底的な費用対効果分析などです。これらの側面を注意深く考慮することで、オペレーターは真空炉が高温で円滑に機能することを保証し、それによって装置の寿命を延ばし、運転コストを削減し、加熱プロセスの全体的な効率と品質を向上させることができます。

耐火物を選択する際には、その熱特性を評価することが不可欠です。例えば、熱伝導率の低い材料は、熱損失を最小限に抑え、炉内の温度を一定に保つため、しばしば好まれます。さらに、耐腐食性と耐熱衝撃性も重要で、これらの特性は耐火物を化学反応や急激な温度変化による劣化から保護します。

耐火物の選定には、その設置とメンテナンスも重要な役割を果たします。設置が容易であれば、耐火物を正確かつ効率的に取り付けることができ、メンテナンスが容易であれば、定期的な点検や修理が可能で、炉の長期的な性能を確保することができます。

耐火物ライニングの適合性は、スラグ生成、運転温度、炉容量などの運転条件によってさらに影響を受ける。例えば、酸性スラグにはシリカ、塩基性スラグにはマグネシア、中性スラグにはアルミナが一般的に使用されます。このような手法により、耐火物が炉の特定のニーズに最適に適合し、炉の性能と耐久性が向上します。