アルミナセラミックスの用途

機械分野

卓越した機械的特性で有名なアルミナセラミックスは、高い曲げ強度、モース硬度、優れた耐摩耗性により、さまざまな産業で広く利用されています。これらの特性により、アルミナセラミックスは、耐久性と信頼性の高い部品を必要とする用途に最適です。

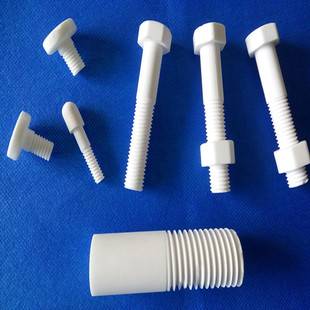

機械分野では、アルミナセラミックスは、工具、バルブ、研削砥石、およびベアリングの製造に広く使用されています。アルミナセラミックスの高い曲げ強度は、これらの部品が大きな機械的応力に耐えることを保証し、頑丈な用途に適しています。さらに、サファイアに匹敵するモース硬度は、傷や摩耗に対する優れた耐性を提供し、部品の寿命を向上させます。

アルミナセラミックスの耐摩耗性は、機械用途での採用を後押しするもう一つの重要な要素です。従来の材料とは異なり、アルミナセラミックスは過酷な使用条件下でも摩耗が少なく、頻繁な交換やメンテナンスの必要性を低減します。これは運用コストを下げるだけでなく、機械システムの全体的な効率と信頼性を高めます。

さらに、これらの機械的特性の組み合わせにより、アルミナセラミックは、強度と耐久性の両方が最も重要な用途に好ましい選択肢となっている。例えば、自動車産業では、アルミナセラミック軸受は、性能を損なうことなく極端な温度や圧力に耐えることができるため、高性能エンジンに使用されています。

まとめると、高い曲げ強度、モース硬度、耐摩耗性といったアルミナセラミックスの優れた機械的特性は、機械分野における主要な材料として位置づけられ、さまざまな産業において堅牢で長持ちする部品の製造を可能にしています。

電子・電気分野

電子・電気分野では、アルミナセラミックスは、その卓越した電気絶縁特性と最小限の高周波損失により、極めて重要な役割を果たしています。これらのセラミックスは、ベースプレート、基板、フィルム、電気絶縁セラミックスなど、さまざまな形で採用されており、現代の電子機器に不可欠な構成要素となっています。

アルミナセラミックスの優れた絶縁能力は、構造的完全性や性能を損なうことなく高電圧に耐えることを保証します。このため、配電システムや高電圧機器など、電気的絶縁が重要な用途に最適です。

さらに、アルミナセラミックの低い高周波損失特性は、高周波で動作する電子部品の設計において特に有益です。この特性により、信号の完全性が確実に維持され、高周波回路で一般的な問題である信号劣化や干渉のリスクが低減されます。

エレクトロニクス分野におけるアルミナ・セラミックの汎用性は、集積回路用基板の作成に使用されることでさらに強調される。これらの基板は、様々な電子部品を集積するための安定した信頼性の高いプラットフォームを提供し、デバイスの全体的な性能と寿命を向上させます。

まとめると、電子・電気分野におけるアルミナセラミックスの応用は、その比類のない絶縁特性と低い高周波損失によって推進され、高度な電子システムの設計と運用に不可欠なものとなっている。

化学産業

アルミナセラミックスは、主にその卓越した耐食性により、化学産業で重要な役割を果たしています。この特性により、化学フィラーボール、精密ろ過膜、耐腐食性コーティングなど、さまざまな用途で不可欠なものとなっています。

ケミカルフィラーボール

化学反応器やカラムにおいて、アルミナフィラーボールは物質移動と反応効率を高めるために使用されます。高純度で不活性なため、不要な化学的相互作用を防ぎ、プロセスの完全性を保証します。これらのボールの耐久性は、過酷な化学薬品に対する耐性と相まって、酸、アルカリ、およびその他の腐食性物質を扱う産業で好まれる選択肢となっています。

精密ろ過膜

アルミナベースの精密ろ過膜は、精密な粒子分離とろ過を必要とするプロセスで使用されます。透過性と選択性が高く、水処理、医薬品、食品加工などの用途に最適です。また、高温や腐食環境に耐えることができるため、安定した性能と長寿命を実現します。

耐食コーティング

機器が常に腐食剤にさらされる環境では、アルミナコーティングが保護バリアを提供します。これらのコーティングは、パイプ、バルブ、貯蔵タンクに適用され、劣化から保護します。アルミナコーティングは硬度が高く、気孔率が低いため、腐食性物質に長時間さらされても効果が持続します。

全体として、アルミナセラミックスの優れた耐食性は、幅広い用途に信頼性の高いソリューションを提供し、化学産業に不可欠な材料となっている。

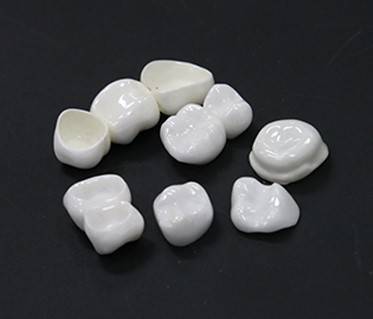

医療分野

アルミナセラミックスは、その優れた特性により、医療分野で重要な用途を見出しています。これらのセラミックスは、主に人工骨、人工関節、歯科インプラントの製造に使用されています。アルミナセラミックスの生体適合性は、生体組織と接触しても有害な反応を引き起こさないことを保証し、インプラントに理想的です。さらに、その不活性性により、体液との化学的相互作用を防ぎ、経時的な腐食や劣化のリスクを低減します。

アルミナ・セラミックの高い硬度は、医療用インプラントに耐久性と長寿命をもたらし、これはインプラントの長期的な性能にとって極めて重要です。この硬度はまた、インプラントの機械的安定性にも寄与し、構造的完全性を損なうことなく、日常使用の応力やひずみに耐えることを保証します。さらに、アルミナセラミックの滑らかな表面は、細菌が付着する可能性を最小限に抑え、感染のリスクを低減します。

まとめると、生体適合性、不活性、高硬度の組み合わせにより、アルミナセラミックスは様々な医療用インプラントの材料として好まれ、患者の転帰の改善と生活の質の向上に貢献しています。

製造技術

粉末プレス

粉末プレスは、先端アルミナセラミックスの製造における基本的な製造技術です。この方法は、セラミック粉末に圧力を加えてブランクに成形するもので、正確な寸法の単純な形状を作るのに適しています。しかし、このプロセスに課題がないわけではありません。粉末プレスで遭遇する主な問題の一つは、金型の摩耗です。繰り返し圧力がかかるため、金型が著しく摩耗し、損傷する可能性があり、効率の低下と生産コストの増加につながる。

このような課題にもかかわらず、粉末プレスは、特に高い寸法精度が要求される用途において、製造工程における重要なステップであり続けています。この技術は、セラミック材料の最終的な所望の特性を達成するために不可欠な焼結などのさらなる加工が可能なブランクを製造できる点で特に好まれています。

金型摩耗の問題を軽減するため、メーカーはしばしば金型に特殊な材料やコーティングを採用し、耐久性と寿命を高めている。さらに、プレス設計と制御システムの進歩により、より精密で効率的なプレスが可能になり、製造されるブランクの全体的な品質がさらに向上しています。

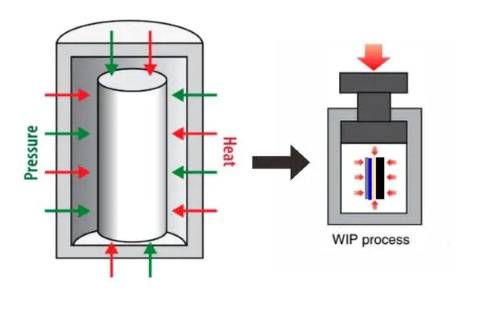

ブランクの静水圧プレス

静水圧プレスは、流体を使用して材料の全表面に均一な圧力を加える洗練された方法で、その結果、非常に強度の高い緻密で均一なブランクが得られます。このプロセスでは、材料を液体媒体で満たされた密閉容器に入れ、高圧をかけます。圧力が均等に分散されることで、材料が均一な密度になり、構造的完全性と性能が向上します。

等方加圧プロセスは、セラミックス、超硬合金、レアメタル粉末など、高い精度と均一性が要求される材料に特に有利です。あらゆる方向に圧力を加えることで、この技術は、密度の不均一や構造的弱点につながる可能性のある一軸プレスの限界を克服します。

静水圧プレスには、主に冷間静水圧プレス(CIP)と熱間静水圧プレス(HIP)の2種類があります。CIPは常温でグリーンパーツを圧縮するために使用され、HIPは固体拡散を通して高温で圧密を行います。HIPは、焼結部品の残留気孔を除去し、密度と強度をさらに向上させるためにも利用されます。

多くの利点があるにもかかわらず、等方圧加圧に課題がないわけではありません。このプロセスに必要な装置は複雑で高価であり、全体的な効率は他の成形方法と比べて比較的低い。さらに、この工程では寸法精度と表面粗さが低くなる可能性があり、仕上げ工程の追加が必要になることもあります。

まとめると、等方圧加圧は、高品質、高密度、均一なブランクを製造する上で大きな利点がある一方で、最終製品を最適化するために注意深く管理しなければならない課題もあります。

射出成形グリーンボディ

射出成形は、非常に優れた強度と均一性を持つグリーンボディを作るのに優れた高度な技術です。この方法は、複雑な形状の製造に特に有利であるため、複雑なセラミック部品が必要とされる産業で好ましい選択肢となっています。

射出成形の際立った特徴の一つは、グリーン体内の有機物を最小限に抑えることができる点です。この有機物の減少により、その後のプラスチック除去工程が簡素化され、製造ワークフロー全体の効率が高まります。この技術によって成形されたグリーンボディは優れた機械的特性を示し、これは電子機器、機械工学、医療機器など、さまざまな分野での用途に不可欠である。

さらに、射出成形によって製造されるグリーンボディの均一性は、一貫した性能と信頼性を保証する。この一貫性は、高ストレス環境や重要部品など、精度と耐久性が譲れない用途に不可欠です。高強度と低有機物の組み合わせは、加工を容易にするだけでなく、最終的なセラミック製品の寿命と性能にも貢献します。

静水圧プレス加工

静水圧プレス技術の原理

静水圧プレス技術では、高圧キャビティ内にグリーン体を配置し、その周囲を弾性金型で囲みます。このセットアップにより、高圧液体媒体を通して均一な圧力を加えることができます。このプロセスの主な目的は、材料の高密度化と均一性を確保することである。

この工程は、まずグリーンボディを弾性モールド内に密閉することから始まり、その後、弾性モールドは液体で満たされた密閉容器に入れられる。その後、高圧流体を導入し、グリーン体の全表面に均等な圧力をかけます。この均一な力の印加により、高圧下の材料の密度が著しく向上し、所望の形状の形成が容易になる。

等方圧加圧の主な利点のひとつは、粉末を圧密したり、鋳物の欠陥を治癒したりする能力であり、セラミック、金属、複合材料、プラスチック、カーボンなど、さまざまな材料に適した方法となっている。この技術は1950年代半ばに開拓され、以来、研究上の好奇心から実行可能な生産ツールへと発展し、多くの産業で広く採用されている。

等方圧加圧は、特にセラミックや耐火物の用途にユニークな利点をもたらします。形状やサイズに関係なく、製品全体に均一な力がかかるため、精密な公差で製品形状を形成することができます。この機能により、コストのかかる機械加工の必要性が大幅に削減され、商業的な発展と受容が促進されます。

まとめると、等方圧加圧技術は高圧の液体を利用して均一な力を加え、非常に均一で強度の高い高密度グリーンボディを実現する。この方法は、複雑な形状や精密な公差を必要とする材料に特に有利であり、高度なアルミナ・セラミックスの製造の要となっています。

静水圧プレスの利点

静水圧プレスは、特にセラミック製造の領域において、従来のプレス方法に比べていくつかの明確な利点を提供します。最も顕著な利点の一つは、均一な密度の高密度グリーンボディの製造です。この均一性は、あらゆる方向に均等な圧力を加えることで達成されます。このプロセスでは潤滑剤が不要なため、余計な物質を混入させることなく、一貫して高密度の材料を確保することができます。

この方法は、一方向プレスでは困難な複雑な形状の成形に特に適している。剛性の高い金型がないため、幾何学的な自由度が高く、従来のプレス技術では制約を受けるような複雑な部品を作ることができる。

さらに、等方圧プレスは、超合金、チタン、工具鋼、ステンレス鋼、ベリリウムのような成形が難しい材料を扱うのに非常に効率的です。高価で加工が困難なことが多いこれらの材料は、均一な圧力分布によって欠陥を最小限に抑え、材料の利用率を高めるという利点があります。この効率は、航空宇宙や医療機器製造など、材料費が重要な要素となる産業では極めて重要です。

まとめると、等方加圧は最終製品の品質と強度を高めるだけでなく、製造可能なものの範囲を広げ、高度なセラミック製造に不可欠な技術となっています。

静水圧プレスの短所

静水圧プレスには、高い成形密度や複雑な形状の成形能力などの利点がある一方で、欠点がないわけではありません。主な欠点の一つは寸法精度と表面粗さの低さ です。これは、使用される金型の不均一な圧力分布と弾性の性質に起因している。

プロセス自体は複雑で、特殊な設備が必要である。全体の複雑さに拍車をかけている。例えば、アイソスタティック・プレスで使用される金型は、一般的に高純度、高強度のグラファイトで作られているため、コストが高くなるだけでなく、そのような材料を輸入する必要があり、さらに費用を押し上げる。さらに、等方加圧に必要な装置は、連続的な工業生産に適さないことが多く、その拡張性と効率が制限される。

もうひとつの大きな欠点は生産効率の低さ.例えば、湿式バッグプレスにおける金型の積み下ろしは、生産性を著しく低下させ、自動化の可能性を制限する。この非効率性は、このプロセスが時間と労働集約的であるという事実によってさらに悪化し、大量生産シナリオでの競争力を低下させる。

さらに対象穀物の均一性 の均一性がしばしば損なわれ、最終製品にばらつきが生じる。この均一性の欠如は、特に高い精度と信頼性が要求される用途において、セラミック部品の全体的な品質と性能に影響を及ぼす可能性があります。

まとめると、等方圧加圧は特定の用途には強力な技術ですが、寸法精度、表面粗さ、工程の複雑さ、効率の低さといった点で不利であるため、大量生産や厳しい品質管理を必要とする用途にはあまり適していません。

総合成形法

総合成形法は、ドライプレスとアイソスタティックプレスを相乗的に統合し、卓越した材料特性を実現する革新的な技術です。このハイブリッド手法は、高密度と寸法精度の両方が重要なセラミックベアリングなどの高精度セラミック製品の製造に特に有利です。

伝統的な方法である乾式プレスでは、セラミック粉末を高圧下で金型に圧縮します。この技法は、正確な寸法の単純な形状を作るには効果的ですが、金型の摩耗や複雑な形状に対応できないという問題がしばしば発生します。一方、静水圧プレスは、流体媒体を用いてあらゆる方向から均一な圧力を加えるため、密度が高く均一で強度に優れたグリーン体が得られます。しかし、この方法は複雑な設備が必要で、効率も比較的低い。

この2つの方法を組み合わせることで、総合的な成形技術は両方の長所を活用することができる。最初にドライプレスで寸法精度の高い基本形状を形成し、その後に静水圧プレスで材料の密度と均一性を高める。この二段階の工程は、それぞれの方法の弱点を軽減するだけでなく、全体的な製造効率と製品品質を最適化する。

その結果、特にセラミック・ベアリングのような高精度用途向けに設計されたセラミック製品は、優れた機械的特性を発揮します。高密度、均一な微細構造、優れた寸法精度を誇り、要求の厳しい工業用途やエンジニアリング用途に最適です。この方法の有効性は、乾式プレスや等方圧プレスだけでは困難な複雑な形状の成形が可能であることからも明らかである。

要約すると、包括的成形法はセラミック製造における重要な進歩であり、最終製品の性能を高めながら、従来の技術の限界に対処するバランスの取れたソリューションを提供します。

先進のアルミナセラミック金型

従来のドライプレス金型

従来のドライプレス金型は、アルミナセラミックスで単純な形状を製造するための費用対効果が高く効率的な方法です。この手法では、プレス枠、圧力容器、および金型交換システムを使用しますが、これらは生産ニーズに応じて一体型または交換型にすることができます。一体型の金型は、超硬合金の成形品の寸法が一定である場合に最適であり、フレキシブルな金型システムは、頻繁に金型を交換する場合に適している。

工程は、プレス金型にWC-Co粉末を手動または自動で充填することから始まる。充填された金型は、圧力容器とともにプレスフレーム内にしっかりと固定される。成形工程は通常5~10分で、この間に1つの成形体が形成される。これらの成形体は、ウェットバッグ・プレスで製造されたものと同様に、さらに加工することができる。

乾式バッグプレスは、一般的に直径200mm、長さ600mmまでのロッドやチューブの製造に使用されます。特に肉厚が2mm以上のチューブのプレスに効果的で、寸法によって公差は0.1~1mmです。ドライバッグ・プレスで製造された圧粉体の強度は、ウェットバッグ・プレスで製造された圧粉体に匹敵する。

| 側面 | ドライバッグプレス |

|---|---|

| 金型タイプ | 一体型または交換型 |

| 成形時間 | 5~10分 |

| 製品寸法 | 直径200mmまで、長さ600mmまで |

| 肉厚 | 2mm以上 |

| 公差 | 0.1-1 mm |

| 強度 | ウェットバッグプレスと同等 |

乾式バッグプレス金型に要求される重要な条件の一つは、適切な圧力変換を保証するチキソトロピー効果です。金型材料の粘度は加圧下で低下し、粉体への均一な圧力伝達を可能にし、必要な圧縮を達成する必要があります。圧力を解放すると、粘度は初期値に戻り、次のプレスサイクルが可能になります。

従来のドライプレス金型は、スピードとコスト効率に優れているものの、アスペクト比の小さい製品に限られており、より複雑な形状や大きな寸法には適さない場合があります。

静水圧プレス金型の用途

静水圧プレス金型は、炭化ケイ素、窒化ケイ素、ジルコニアなどの先端セラミックの生産に不可欠です。この技術は、セラミック材料が高密度、均一な圧力分布、優れた製品性能を達成することを保証します。等方加圧工程では、セラミックグリーン体を液体で満たされた密閉容器に入れ、すべての表面に均一な圧力をかけます。この方法は、密度を高めるだけでなく、焼結収縮や変形を最小限に抑え、高い強度と優れた加工性を持つ製品を生み出す。

静水圧プレス金型を使用するメリットは多岐にわたります:

- 高密度と均一性:すべての面に均一に圧力がかかるため、セラミック材料の密度が高く一定になります。

- 製品性能の向上:高密度と均一な圧力分布により、強度や耐摩耗性などの機械的特性が向上します。

- 複雑な形状:従来の成形方法とは異なり、細長いチューブ状のベースも製造可能です。

- コストパフォーマンスの高い成形:金型の寿命が長く、比較的安価なため、経済的です。

- 大量生産:アイソスタティックプレスは、大型の成形品を扱うことができ、1サイクルで複数のユニットを生産することができます。

| 特徴 | 内容 |

|---|---|

| 高密度 | セラミック材料の密度を高く均一にします。 |

| 均一な圧力 | 全表面に均一な圧力分布を確保します。 |

| 性能の向上 | 強度や耐摩耗性などの機械的特性を向上させます。 |

| 複雑な形状 | 細長いベースやチューブ状のベースの製造に適しています。 |

| 費用対効果 | 金型の寿命が長く、比較的安価です。 |

| 大量生産 | 大型の成形品にも対応でき、複数個の生産も可能。 |

まとめると、セラミック製造における静水圧プレス金型の適用は、最終製品の品質と性能を大幅に向上させ、高性能セラミック部品の製造に適した方法となります。

調整可能な高純度アルミナ・セラミック金型

調整可能な高純度アルミナセラミック金型は、精密で多様な金型成形のために設計された洗練されたツールです。この革新的な金型システムは、機能性と柔軟性を高めるいくつかの高度な機能を備えています。

その主な特徴の一つは調整可能な射出サイズ.この機能は、金型のキャビティ寸法のカスタマイズを可能にし、幅広い製品仕様に対応します。小さな部品でも大きな部品でも、金型は必要な寸法に簡単に調整でき、最終製品の一貫性と精度を保証します。

また、金型には対称に配置されたスクリューとリミットコラム.これらの部品は、金型の構造的完全性とアライメントを維持する上で重要な役割を果たします。スクリューは金型の半分を確実に固定し、リミット・コラムは正確な位置決めを行い、射出工程中のずれを防ぎます。この対称的な配置は、金型の耐久性を高めるだけでなく、均一な圧力分布を確保し、高品質の成形品につながります。

さらに、この金型にはバヨネットシステム.この機構により、金型部品を素早く確実に取り付けることができ、組み立てや分解が容易になります。バヨネットシステムの設計により、金型はさまざまな形状やサイズに迅速に組み替えることができ、さまざまな成形用途に高い適応性を発揮します。

まとめると、調整可能な高純度アルミナ・セラミック金型は、調整可能な射出サイズ、堅牢なスクリューとリミット・コラムの構成、効率的なバヨネット・システムによって、多様な製品要件に対応できる能力が際立っている。これらの特徴は、高品質のセラミック部品を生産するための金型の汎用性、精度、信頼性に貢献しています。

関連製品

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- エンジニアリング先進ファインセラミックス用高温アルミナ(Al2O3)炉心管

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- エンジニアリング用先進ファインセラミックス用高温酸化アルミニウム(Al2O3)保護管