その核心において、成膜チャンバーで高真空が必要とされるのは、2つの基本的な理由からです。それは、成膜される材料の純度を確保することと、粒子がその供給源から基板へ移動するための明確で遮るもののない経路を提供することです。高真空がなければ、空気中の原子(主に酸素、窒素、水蒸気)が薄膜を汚染し、成膜粒子と衝突して散乱させ、高密度で均一な層の形成を妨げてしまいます。

高真空の主な目的は、単に空気を除去することではなく、制御された超クリーンな環境を作り出すことです。これにより、目的の成膜材料のみがターゲット基板に到達することが保証され、正確な化学的、電気的、機械的特性を持つ薄膜の作成が可能になります。

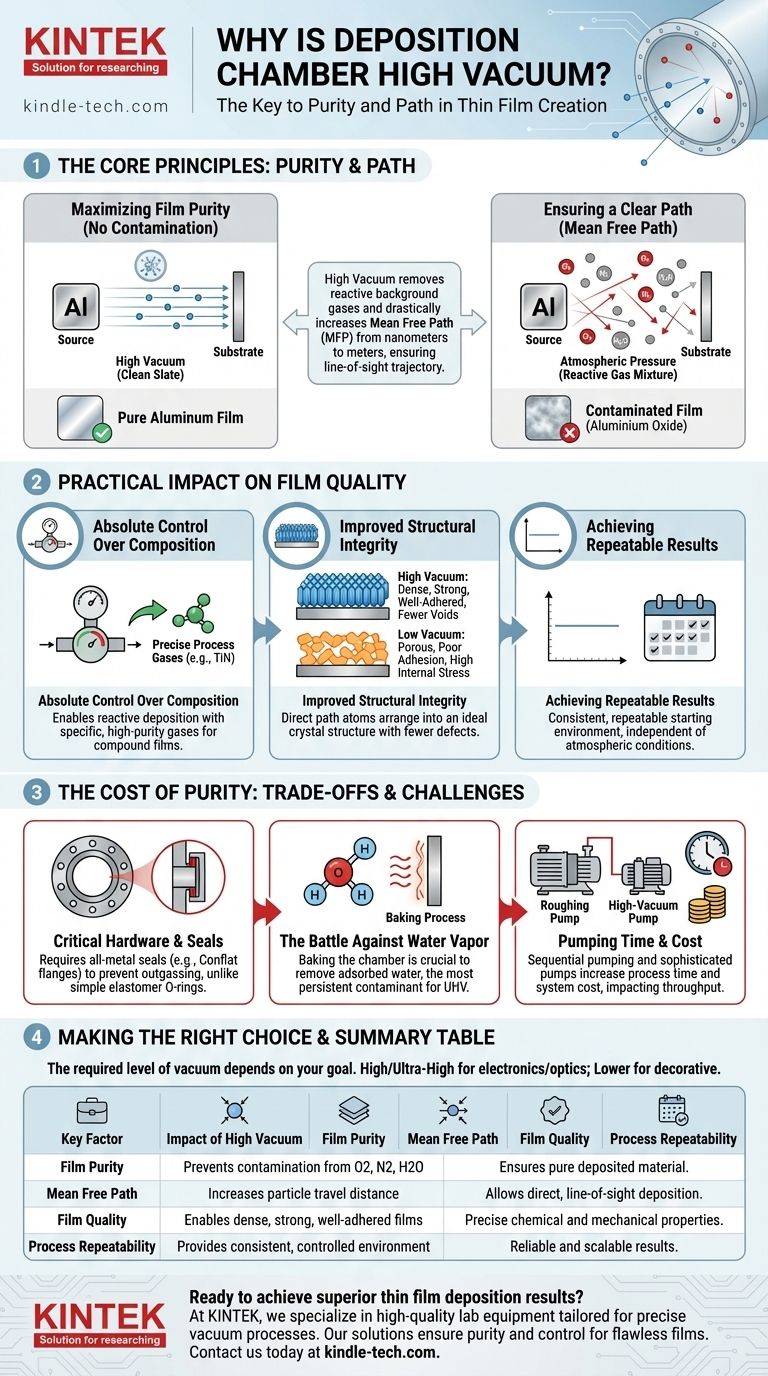

核心となる原理:純度と経路

高品質な薄膜を実現することは、原子レベルでの制御の勝負です。チャンバー内の環境は、結果を決定する最も重要な要素であり、高真空はその環境に必要な制御を提供します。

膜の純度を最大化する

私たちが呼吸する空気は反応性のガス混合物です。チャンバー内に残された場合、これらのガス分子は、成膜される高エネルギー原子と容易に反応してしまいます。

これは、膜内に意図しない酸化物や窒化物を形成させ、その特性を劇的に変化させます。例えば、鏡用の純粋なアルミニウム膜は、曇った酸化アルミニウム膜となり、その反射率を台無しにしてしまいます。

高真空は、これらの反応性バックグラウンドガスを、その影響が無視できるレベルまで除去し、成膜される膜がその原材料と同じくらい純粋であることを保証します。

明確な経路を確保する(平均自由行程)

物理学において、平均自由行程(MFP)とは、粒子が別の粒子と衝突するまでに移動する平均距離です。

大気圧下では、MFPは信じられないほど短く、ナノメートルスケールです。成膜原子は、基板に到達するはるか前に、何十億もの空気分子と衝突し、ランダムな方向に散乱してしまいます。

高真空を作り出すことで、チャンバー内の分子数を劇的に減らし、MFPをナノメートルから数メートルへと大幅に増加させます。これはチャンバーの寸法よりもはるかに長いです。これにより、供給源から基板への直接的な見通し線(line-of-sight)の軌道が保証され、これは高密度で均一な膜を形成するために不可欠です。

膜品質への実際的な影響

純度と経路の原理は、最終製品に直接的で測定可能な影響を与えます。低真空から高真空への移行は、成膜プロセスの品質と信頼性を根本的に変えます。

組成の絶対的な制御

高真空はクリーンな状態を作り出します。チャンバーから不要なガスが排気されると、特定の高純度プロセスガスを正確な量で導入できます。

これは、窒素や酸素のようなガスを意図的に添加して、窒化チタン(TiN)のような複合膜を形成する反応性成膜にとって重要です。このプロセスは、背景真空が十分にクリーンであり、意図的に導入されたガスが主要な反応物である場合にのみ機能します。

構造的完全性の向上

衝突と汚染は欠陥を生み出します。劣悪な真空下で成膜された膜は、多孔質で基板への密着性が悪く、高い内部応力を持つことが多いです。

対照的に、高真空下で成長させた膜は、より高密度で強く、基板表面への密着性もはるかに優れています。原子の直接経路により、より理想的な結晶構造に配置され、空隙や不純物が少なくなります。

再現性のある結果の達成

大気条件、特に湿度は常に変動します。低品質の真空に依存するプロセスは、乾燥した冬の日と湿度の高い夏の日では異なる結果を生み出します。

高真空システムは、すべての実行において一貫した、再現性のある開始環境を提供します。この信頼性は、半導体製造から光学コーティングまで、あらゆるスケーラブルな製造プロセスの基盤となります。

トレードオフの理解:純度のコスト

高真空の達成と維持は、特定のハードウェアと手順を伴う重要なエンジニアリングの課題であり、それぞれに独自のコストと利点があります。

チャンバーハードウェアの重要な役割

低真空システムで一般的な単純なエラストマーOリングは、ガス(特に水)を吸収し、ゆっくりと放出するプロセス(アウトガス)があるため、高真空には不適切です。

これが、高真空システムがコンフラット(CF)フランジのような全金属シールを使用する理由です。これらは高温に加熱、すなわち「ベーク」することができます。

水蒸気との戦い

チャンバーをベークすることで、内部表面に吸着した水分子にエネルギーを与え、それらが離脱して排気されるのを助けます。これは、水蒸気が最も持続的で除去が困難な汚染物質であるため、超高真空(UHV)レベルに到達するための重要なステップです。

排気時間とコスト

高真空の達成は一瞬ではありません。通常、まずほとんどの空気を除去するための「粗引き」ポンプ、次に残りの分子を除去するための「高真空」ポンプ(ターボ分子ポンプやクライオポンプなど)という一連のポンプが必要です。

このプロセスには「排気時間」と呼ばれる時間がかかり、これはプロセススループットに直接影響します。洗練されたポンプとハードウェアも、システムコストの大部分を占めます。したがって、真空レベルは、必要な膜品質と許容される運用コストおよび時間の間のトレードオフとなります。

目標に応じた適切な選択

必要な真空レベルは、最終的な膜の望ましい特性によって完全に決定されます。

- エレクトロニクスや光学用の高純度膜が主な焦点の場合:汚染を防ぎ、最適な性能を確保するためには、高真空または超高真空が不可欠です。

- 不純物が多少許容される単純な装飾コーティングが主な焦点の場合:低グレードの真空で十分な場合があり、これにより装置コストとサイクル時間を削減できます。

- 膜品質が悪い成膜プロセスでトラブルシューティングを行っている場合:最初に行うべきことは、真空レベルを調査し、リークやアウトガスの発生源を確認することです。不適切な真空は、故障の最も一般的な原因だからです。

最終的に、真空環境の品質が、成膜される膜の品質を直接決定します。

要約表:

| 主要な要素 | 高真空の影響 |

|---|---|

| 膜の純度 | 酸素、窒素、水蒸気による汚染を防ぎ、純粋な成膜材料を確保します。 |

| 平均自由行程 | 粒子の移動距離を増やし、均一な層のための直接的な見通し線成膜を可能にします。 |

| 膜の品質 | 高密度で強く、密着性の高い膜を、正確な化学的および機械的特性で実現します。 |

| プロセスの再現性 | 信頼性が高く、スケーラブルな製造結果のための、一貫した制御された環境を提供します。 |

優れた薄膜成膜結果を達成する準備はできていますか? KINTEKでは、精密な真空成膜プロセスに特化した高品質のラボ機器と消耗品を専門としています。当社の専門知識により、お客様のラボは完璧な薄膜に必要な純度と制御で稼働します。今すぐお問い合わせください。当社のソリューションがお客様の成膜チャンバーの性能を向上させ、特定のラボのニーズを満たす方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター