簡単な答えは、セラミックが極度の熱に耐え、優れた熱絶縁体として機能し、急激な温度変化に耐える卓越した能力を持っているため、炉に使用されるということです。これらの特性により、炉は産業用および実験室プロセスで要求される高温下で、効率的、安全、かつ確実に動作することができます。

セラミックを使用する根本的な理由は、高温安定性と低い熱伝導率という独自の組み合わせにあります。これにより、炉の内部は極度の温度に達し維持される一方で、外部は冷たいまま保たれ、運転効率と安全性の両方を確保します。

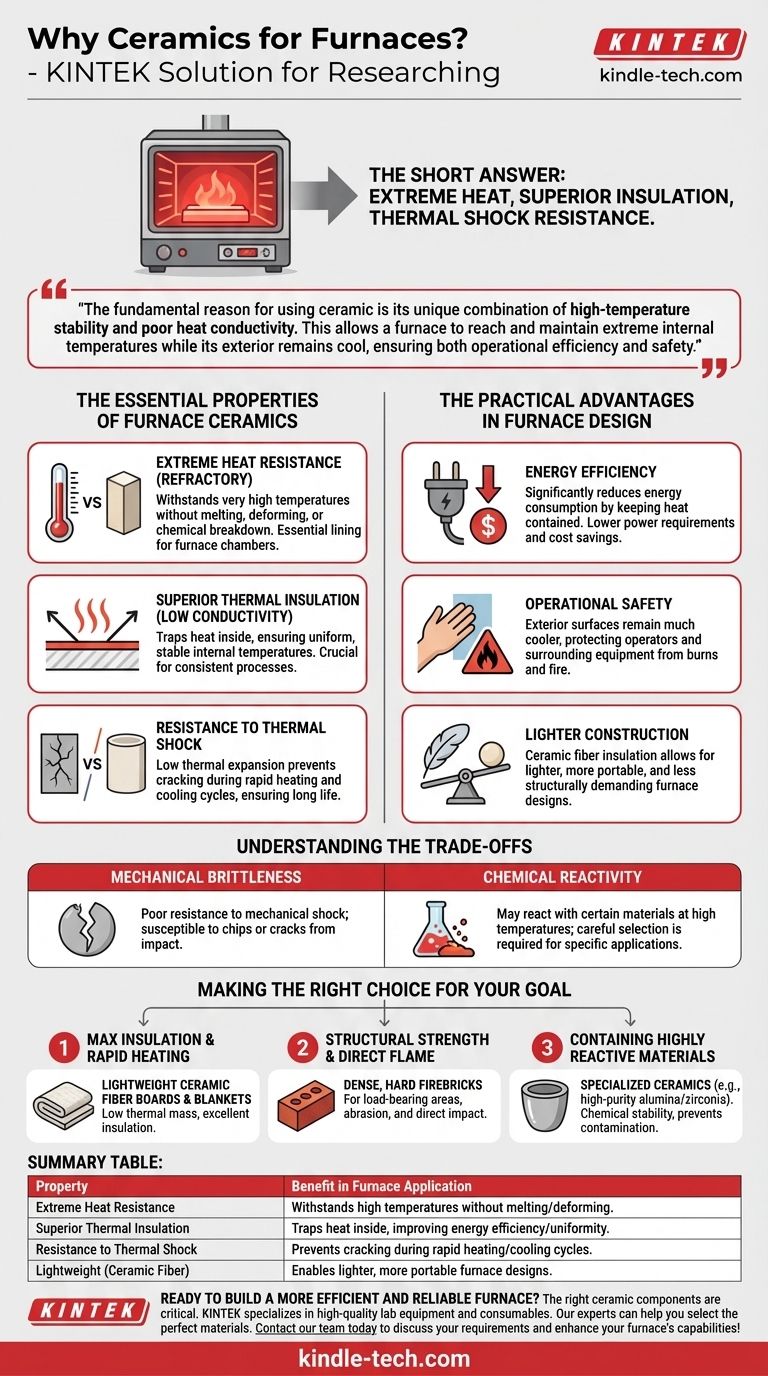

炉用セラミックの必須特性

セラミックが選ばれる材料である理由を理解するには、単一の属性を超えて、高温環境でいくつかの主要な特性がどのように連携して機能するかを見る必要があります。

極度の耐熱性

炉用セラミックの最も基本的な特性は、それらが耐火物であることです。これは、溶融、変形、または化学的分解を起こすことなく、非常に高い温度に耐えられることを意味します。

金属は軟化したり酸化したりする可能性がありますが、セラミックは構造的完全性を維持するため、炉室の必須のライニングとなります。

優れた断熱性

耐熱性は断熱性と同じではありません。材料は熱に耐えることができても、熱を容易に伝達する可能性があります。セラミック、特にセラミックファイバーは、優れた熱絶縁体です。

この低い熱伝導率は、熱を炉内に閉じ込めるために極めて重要です。これにより、内部温度が均一で安定した状態に保たれ、熱処理や陶器の焼成などのプロセスで一貫した結果を得るために不可欠です。

熱衝撃への耐性

炉は静的な環境ではありません。急激な加熱および冷却サイクルを繰り返し経験します。これは材料に多大な物理的ストレスを与えます。

セラミックは熱膨張率が非常に低くなるように設計されており、温度が変化しても大きく膨張または収縮しません。この熱衝撃への耐性により、材料のひび割れや故障を防ぎ、長い運転寿命を保証します。

炉設計における実用的な利点

これらの基本的な材料特性は、現代の炉の運転に不可欠な具体的な利点に直接変換されます。

エネルギー効率

熱を炉内に効果的に閉じ込めることにより、セラミック断熱材はエネルギー消費を劇的に削減します。環境への熱の放出が少ないほど、目標温度を維持するために必要な電力が少なくなり、大幅なコスト削減につながります。

運転の安全性

断熱性の高い炉は、外部表面がはるかに冷たくなります。これは重要な安全機能であり、オペレーターを火傷から保護し、周囲の機器への火災のリスクを低減します。

軽量化された構造

従来の密度の高い耐火レンガと比較して、最新のセラミックファイバー断熱材は信じられないほど軽量です。これにより、性能を犠牲にすることなく、より軽量で、より持ち運び可能な、または構造的な要求の少ない炉を構築できます。

トレードオフの理解

完璧な材料はなく、セラミックには炉の設計で考慮しなければならない特定の制限があります。

機械的脆性

熱応力に対して非常に耐性がありますが、ほとんどのセラミックは脆く、機械的衝撃に対する耐性が低いです。工具や重い部品による偶発的な衝撃で、セラミックライニングに欠けやひび割れが生じやすくなります。

化学的反応性

特定のセラミックは、非常に高温で特定の材料と反応する可能性があります。特定の金属やガラスを溶解するなどの特殊な用途では、腐食や汚染を防ぐために、セラミックライニングの特定の化学的適合性を慎重に選択する必要があります。

材料選択が鍵

「セラミック」という言葉は、非常に幅広い材料をカバーしています。純粋な断熱には軽量のセラミックファイバーブランケットが使用され、炉の床のような構造要素には、熱と物理的負荷の両方を支える必要があるため、高密度で硬い耐火レンガが使用されます。

目標に合わせた適切な選択

使用されるセラミックの特定のタイプは、炉内での役割とプロセスの要件によって完全に決定されます。

- 主な焦点が最大の断熱性と急速な加熱である場合: 軽量のセラミックファイバーボードとブランケットは、低い熱容量と優れた断熱特性により、理想的な選択肢です。

- 主な焦点が構造強度と直接的な火炎暴露である場合: 荷重支持領域や摩耗や直接的な衝撃に耐える必要がある表面には、高密度で硬い耐火レンガが必要です。

- 主な焦点が反応性の高い材料の封じ込めである場合: 化学的安定性を確保し、溶融物の汚染を防ぐために、高純度アルミナやジルコニアなどの特殊セラミックが必要です。

結局のところ、セラミックの選択は、炉の効率、寿命、性能を直接決定する戦略的なエンジニアリング上の決定となります。

要約表:

| 特性 | 炉への応用における利点 |

|---|---|

| 極度の耐熱性 | 溶融や変形なしに高温に耐える。 |

| 優れた断熱性 | 熱を内部に閉じ込め、エネルギー効率と温度の均一性を向上させる。 |

| 熱衝撃への耐性 | 急激な加熱/冷却サイクル中のひび割れを防ぎ、長寿命を保証する。 |

| 軽量性(セラミックファイバー) | より軽量で持ち運び可能な炉設計を可能にする。 |

より効率的で信頼性の高い炉の構築をご検討ですか? 適切なセラミック部品は、性能と安全性のために不可欠です。KINTEKは、研究室および産業ニーズに合わせて調整された幅広い炉用セラミックを含む、高品質なラボ機器および消耗品の専門サプライヤーです。当社の専門家が、最高の耐熱性、断熱性、長寿命を実現するための最適な材料の選択をお手伝いします。

今すぐ当社のチームにご連絡いただき、お客様固有の要件についてご相談の上、KINTEKがお客様の炉の能力をどのように向上させられるかをご確認ください!

ビジュアルガイド