炉の2つ目の高温室はアフターバーナーです。その具体的な目的は、一次燃焼室からの高温で汚れた排ガスを受け取り、残っている煙、臭気、有害な汚染物質を破壊することです。これは、ガスを非常に高い温度で特定の期間さらすことにより達成され、大気中に排出する前に完全でクリーンな燃焼プロセスを保証します。

根本的な問題は、単一のチャンバーで物質を燃焼させると、しばしば非効率で汚染物質が発生することです。二次チャンバーは高度な汚染制御装置として機能し、煙突から排出されるものが主に二酸化炭素と水蒸気のみであることを保証します。

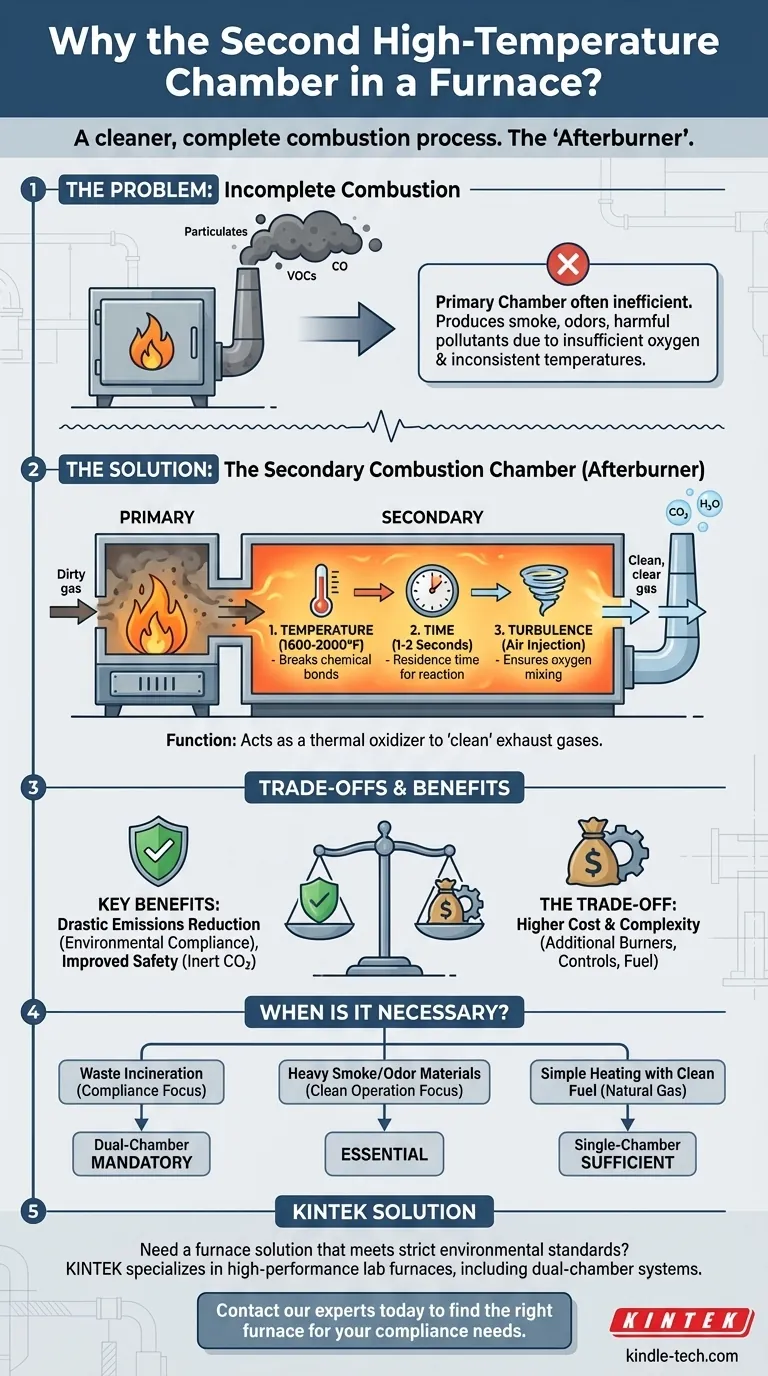

問題:一次チャンバーでの不完全燃焼

一次チャンバーの役割

最初、つまり一次チャンバーは、固形物(廃棄物、木材、その他の燃料など)の燃焼という主要な作業が行われる場所です。その目的は、熱を加え、燃焼によって物質を分解することです。

なぜ燃焼がしばしば不完全なのか

一次チャンバーで完全な燃焼を達成することは困難です。酸素不足、不均一な温度、燃焼される物質の複雑な性質などの要因により、望ましくない副産物が発生します。

これらの副産物には、粒子状物質(煙や煤として目に見える)、一酸化炭素(CO)、およびしばしば悪臭の原因となる様々な揮発性有機化合物(VOC)が含まれます。これらを直接大気中に放出することは汚染であり、しばしば違法です。

解決策:二次燃焼室

その主要機能:アフターバーナー

二次チャンバーは熱酸化装置、より一般的にはアフターバーナーとして機能します。固形物を燃焼させるのではなく、その唯一の仕事は一次チャンバーで生成された排ガスを「浄化」することです。

破壊の「3つのT」をマスターする

汚染物質を効果的に破壊するために、二次チャンバーは、完全燃焼の「3つのT」と呼ばれる3つの重要な条件を維持するように設計されています。

1. 温度 (Temperature)

二次チャンバーは常に高温に保たれ、しばしば1,600°Fから2,000°F(870°Cから1100°C)の範囲です。この極端な熱は、一酸化炭素やVOCなどの有害化合物の化学結合を破壊するために必要です。

2. 時間 (Time)

高温ガスは、滞留時間として知られる特定の期間、二次チャンバー内に留まらなければなりません。典型的な要件は、ガスがピーク温度で1〜2秒間保持されることであり、破壊的な化学反応が完全に完了するのに十分な時間を提供します。

3. 乱流 (Turbulence)

すべての汚染物質分子が破壊されることを確実にするために、高温で酸素と接触する必要があります。空気が二次チャンバーに積極的に注入され、乱流を生成し、ガスと酸素の徹底的な混合を促進します。

トレードオフを理解する

主な利点:排出量の大幅な削減

主な利点は環境規制への適合です。適切に機能する二重チャンバー炉は、目に見える煙、臭気、有害な排出物をほぼすべて除去できます。これは、特に廃棄物焼却や火葬などの用途において、EPAなどの機関が設定する厳格な大気質規制を満たすために不可欠です。

主な利点:安全性の向上

一酸化炭素やVOCなどの可燃性ガスを不活性なCO2に変換することで、システムはより安全になります。排気スタックからの潜在的に危険で可燃性のガスの放出を防ぎます。

トレードオフ:コストと複雑さの増加

二重チャンバーシステムは、より複雑で高価です。二次チャンバーで正確な条件を維持するために、追加のバーナー、燃料、断熱材、および高度な制御システムが必要です。これにより、単一チャンバー設計と比較して、初期設備投資と継続的な運用燃料費が高くなります。

二重チャンバー炉が必要なのはいつか?

適切な炉の設計を選択することは、プロセス要件と規制義務に完全に依存します。

- 廃棄物焼却の環境規制適合が主な焦点である場合:現代の排出基準を満たすためには、二重チャンバーシステムがほぼ常に必須です。

- 大量の煙や臭気を発生する物質の処理が主な焦点である場合:クリーンな操作と近隣への配慮のために、二次チャンバーは不可欠です。

- 天然ガスのようなクリーン燃焼燃料を使用した単純な加熱が主な焦点である場合:燃料は二次チャンバーを必要とするような汚染物質をほとんど生成しないため、通常は単一チャンバー炉で十分です。

最終的に、二次チャンバーの組み込みは、単純な炉をクリーンで完全な燃焼のために設計された包括的な処理システムに変えます。

要約表:

| チャンバー | 主要機能 | 主な結果 |

|---|---|---|

| 一次チャンバー | 固形物(燃料、廃棄物)を燃焼させる | 熱と排ガスを生成する |

| 二次チャンバー(アフターバーナー) | 排ガス中の汚染物質を破壊する | クリーンな排出(CO₂、H₂O)を保証する |

厳格な環境基準を満たす炉ソリューションが必要ですか?

KINTEKは、完全でクリーンな燃焼のために設計された二重チャンバーシステムを含む、高性能ラボ用炉を専門としています。当社の装置は、お客様が最も厳格な大気質規制を遵守しながら、効率的に材料を処理できることを保証します。

今すぐ専門家にお問い合わせください お客様の研究所の特定のニーズとコンプライアンス要件に合った適切な炉を見つけましょう。

ビジュアルガイド

関連製品

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 制御窒素不活性水素雰囲気炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)