イオンビームシステムにおけるスパッタリング収率は、主に4つの要因によって決定されます。それは、入射するイオンのエネルギー、イオンの質量、ターゲットに衝突する角度、およびターゲット材料自体の物理的特性です。これらのパラメータが複合的に、ターゲット表面からの原子の放出を引き起こす運動量伝達の効率を制御します。

スパッタリングの基本原理は物理的な衝突プロセスです。スパッタリング収率を制御するには、入射イオンからターゲット原子への運動エネルギーの伝達を制御し、衝突の力を、イオンがターゲット深部に埋め込まれるリスクとの間でバランスを取る必要があります。

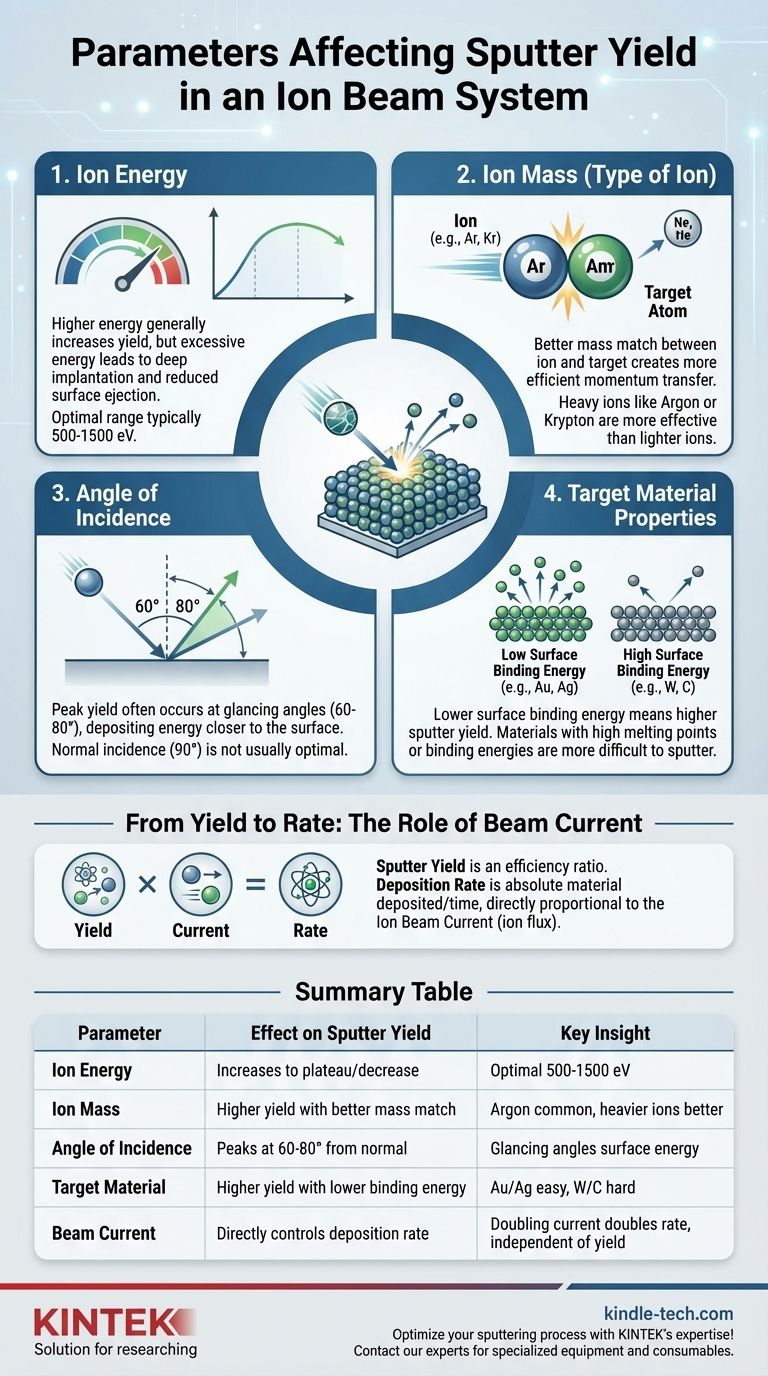

スパッタリング収率を決定する主要パラメータ

各パラメータがスパッタリングプロセスにどのように影響するかを理解することは、最大の成膜速度を目指す場合でも、正確な膜品質を目指す場合でも、結果を最適化するための鍵となります。

イオンエネルギー

入射イオンの運動エネルギーは、スパッタリング収率の主要な決定要因です。イオンエネルギーが増加すると、各イオンが衝突時に伝達できるエネルギーが増え、ターゲット内でより大きな衝突カスケードが生成されるため、スパッタリング収率は一般的に上昇します。

ただし、この関係は線形ではありません。特定のエネルギー閾値(通常は数keVから数十keVの範囲)を超えると、収率はプラトーに達するか、あるいは低下し始めます。これは、高エネルギーのイオンがターゲットのより深部に浸透し、エネルギーを表面よりはるかに下で散逸させるため、原子が放出される可能性が低くなるためです。

イオン質量(イオンの種類)

スパッタリングガスイオンの質量とターゲット原子の質量の比率は極めて重要です。イオンとターゲット原子との質量の適合性が高いほど、運動量伝達が効率的になり、スパッタリング収率が高くなります。

ビリヤードに例えてみてください。ターゲットに衝突する重いイオン(アルゴンやクリプトンなど)は、ピンに当たるボウリングの玉のようなものです。軽いイオン(ネオンやヘリウムなど)はテニスボールのようなもので、運動量をあまり伝達せず、跳ね返るか、ターゲットに埋め込まれるだけでしょう。このため、アルゴンは多くの材料にとって一般的で効果的な選択肢となっています。

入射角

イオンビームがターゲットに衝突する角度は、収率に大きな影響を与えます。ほとんどの材料では、スパッタリング収率は垂直入射(90度)で最大になるわけではありません。

代わりに、収率は通常、法線から外れた角度、多くの場合、表面法線から60度から80度の間でピークを迎えます。これらの浅い角度では、イオンのエネルギーが表面近くに堆積されるため、結果として生じる衝突カスケードが原子を放出する確率が高まります。非常に浅い角度では、イオンは表面から単に反射する可能性が高くなります。

ターゲット材料の特性

スパッタリング収率は、ターゲット材料自体の、特にその表面結合エネルギーに本質的に結びついています。これは、表面から原子を除去するために必要なエネルギーです。

表面結合エネルギーが低い材料(金、銀、銅など)は、同じ条件下でより高いスパッタリング収率を示します。逆に、結合エネルギーが非常に高い、または融点が高い材料(タングステン、モリブデン、炭素など)はスパッタリングがはるかに困難であり、収率は低くなります。

収率からレートへ:ビーム電流の役割

上記のパラメータが収率(イオンあたりの原子数)を定義する一方で、実際の目標は成膜速度(単位時間あたりの膜厚)を制御することであることがよくあります。ここでイオンビーム電流が主要な要因となります。

収率とレートの区別

これら2つの概念を区別することが重要です。スパッタリング収率は効率の比率であり、入射したイオン1つあたりに放出されるターゲット原子の数です。成膜速度は、時間とともに堆積される材料の絶対的な測定値です。

イオンビーム電流の影響

イオンビーム電流は、1秒間にターゲットに衝突するイオンの数(イオンフラックス)の尺度です。したがって、全体の材料除去率は、スパッタリング収率とビーム電流の直接的な積となります。

他のすべてのパラメータを一定に保ったままビーム電流を2倍にすると、成膜速度も2倍になります。これにより、ビーム電流はプロセススループットを制御するための主要な手段となります。

トレードオフの理解

あるパラメータを最適化すると、別のパラメータで妥協を強いられることがよくあります。成功するプロセスには、これらの競合する要因のバランスを取る必要があります。

エネルギー対インプラント(注入)

高エネルギーは収率を向上させることができますが、イオンのインプラント(注入)の可能性も高めます。これらの埋め込まれたイオンはターゲットの不純物となり、再スパッタリングされて堆積膜の汚染につながる可能性があります。

レート対均一性

スパッタリング収率を最大化するために法線から外れた角度を使用すると、スパッタされた材料の非常に指向性の高い「プルーム」が生じることがあります。前述のように、これは広い基板領域にわたる均一な膜厚を達成することを困難にする可能性があり、イオンビームシステムにおける既知の課題です。

レート対ターゲットの損傷

高い成膜速度を得るためにビーム電流とエネルギーを最大値まで上げると、ターゲットに大きな熱が発生します。これにより、ターゲットの亀裂、反り、さらには溶融を引き起こし、プロセス不安定性や欠陥につながる可能性があります。

目標に応じた適切な選択

最適なパラメータは、あなたの主要な目的に完全に依存します。プロセス開発を導くために、これらのガイドラインを使用してください。

- 最大の成膜速度が主な焦点の場合: 重いイオン(アルゴンなど)を使用し、イオンエネルギーを最適な範囲(例:500〜1500 eV)に上げ、ピーク収率角度(通常60〜70°)を見つけ、イオンビーム電流を最大化します。

- 最小限の汚染で膜を堆積することが主な焦点の場合: 低いイオンエネルギーを使用してインプラントを減らし、クリプトンやキセノンなどの高純度の希ガスを検討します。

- デリケートな材料や多成分材料をスパッタリングすることが主な焦点の場合: 低いイオンエネルギーと電流を使用して表面損傷を最小限に抑え、ある元素が他の元素よりも優先的にスパッタリングされるのを防ぎます。

スパッタリングプロセスを習得することは、これらの基本的なパラメータがどのように相互作用して望ましい結果を生み出すかを理解することから始まります。

要約表:

| パラメータ | スパッタリング収率への影響 | 重要な洞察 |

|---|---|---|

| イオンエネルギー | プラトーに達するまで増加し、その後減少する可能性がある | 最大収率の最適な範囲は通常500〜1500 eV |

| イオン質量 | ターゲットとの質量適合性が高いほど収率が増加 | アルゴンが一般的。より良い運動量伝達のためにはクリプトンなどの重いイオン |

| 入射角 | 法線から60〜80°でピークに達する | 浅い角度はエネルギーを表面近くに堆積させる |

| ターゲット材料 | 表面結合エネルギーが低いほど収率が高い | 金/銀は容易にスパッタリングされる。タングステン/炭素は困難 |

| ビーム電流 | 成膜速度(原子/秒)を直接制御する | 電流を2倍にするとレートも2倍になる。収率とは無関係 |

KINTEKの専門知識でスパッタリングプロセスを最適化しましょう! 成膜速度の最大化、汚染の最小化、デリケートな材料の処理など、当社の専門的なラボ機器と消耗品は、お客様の正確な実験室要件を満たすように設計されています。専門家に今すぐお問い合わせいただき、適切なイオンビームパラメータと機器構成で優れた薄膜結果を達成するために、当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 卓上型実験室用真空凍結乾燥機