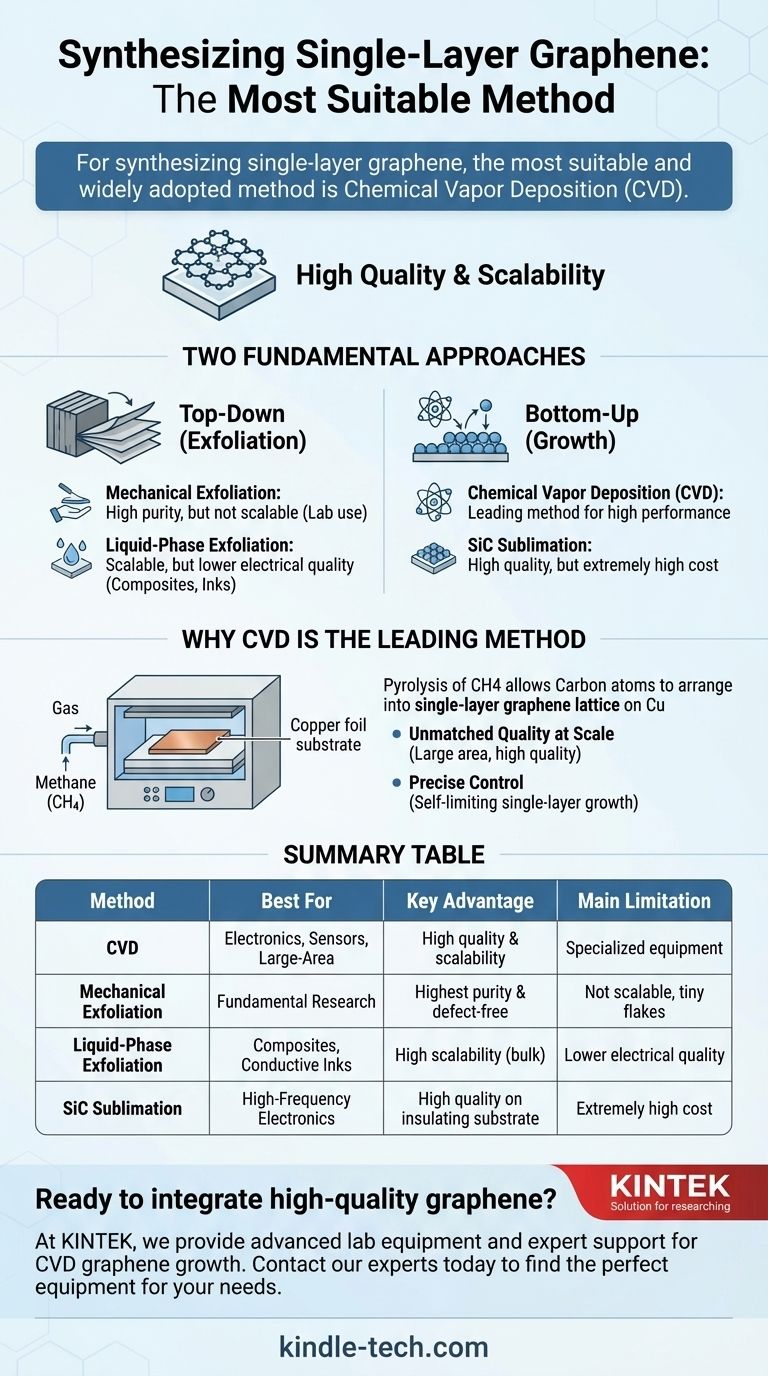

単層グラフェンの合成において、高品質な材料を大面積で製造するのに最も適しており、広く採用されている方法は化学気相成長法(CVD)です。他の方法も存在しますが、CVDはほとんどのエレクトロニクスおよび研究用途で要求される品質、スケーラビリティ、制御のバランスが最も優れています。

グラフェン合成に最適な方法は単一の答えではなく、最終的な目標によって決まる選択です。基礎研究には機械的剥離法が最も純度の高いフレークを生成しますが、実用的な技術に必要な、均一で大きな単層シートを作成するには、化学気相成長法(CVD)が最も多用途で有望な技術です。

グラフェン合成の2つの基本的なアプローチ

グラフェン製造を理解するには、それを生成するために使用される2つの対立する戦略、すなわち「大きいものから小さくする(トップダウン)」か、「小さいものから積み上げる(ボトムアップ)」かを認識することから始まります。

「トップダウン」アプローチ(剥離法)

この方法は、グラファイトのようなバルク材料から始めて、単層グラフェンが分離されるまで、より薄い層へと段階的に分離していくものです。

有名な「セロハンテープ法」である機械的剥離法は、グラファイトから層を剥がします。これは極めて高品質で欠陥のないフレークをもたらしますが、スケーラブルではないため、基礎的な実験室研究に限定されます。

液相剥離法は、大量生産に適した、よりスケーラブルなトップダウン法です。しかし、電気的品質が低く欠陥が生じやすいため、高性能エレクトロニクスよりも複合材料やインク用途に適しています。

「ボトムアップ」アプローチ(成長法)

この戦略は、基板材料上にグラフェン格子を原子レベルで構築するものです。このアプローチは、最終製品の品質と層数に対する優れた制御を提供します。

このカテゴリーには、炭化ケイ素(SiC)の昇華や、最も重要な化学気相成長法(CVD)などの方法が含まれます。

化学気相成長法(CVD)が主要な方法である理由

高い性能を要求されるほとんどの用途において、CVDは業界標準として浮上しています。これは、高品質のグラフェンを製造する能力と、大規模製造の可能性を独自に組み合わせています。

CVDの原理

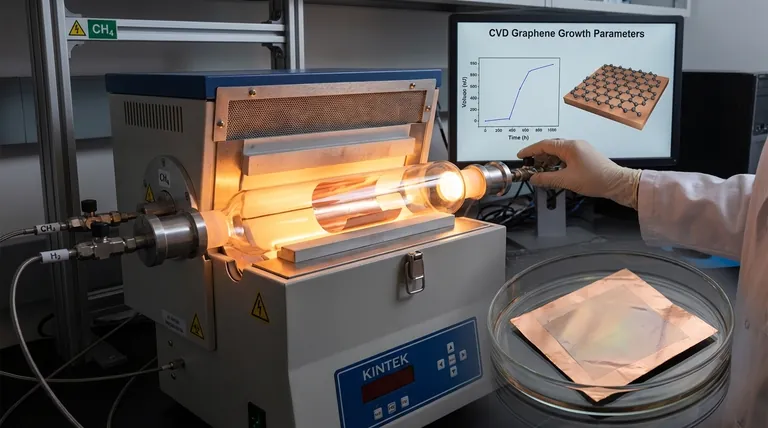

CVDプロセスには、通常銅(Cu)箔である触媒基板を炉内で加熱することが含まれます。その後、メタン(CH4)などの炭素含有ガスが導入されます。

これらのガスの熱分解である熱分解により、ガスが分解され、炭素原子が銅箔の表面にグラフェンの六角格子として配列するようになります。

スケールにおける比類のない品質

CVDは、大面積に高品質のグラフェンを製造するための最も有望な技術です。この組み合わせは、透明導電膜、センサー、次世代電子回路などのコンポーネントを作成するために不可欠です。

蒸気捕捉法などの高度なバリエーションは、CVDプロセスをさらに洗練させ、非常に大きな単結晶グラフェン粒を成長させ、品質をさらに向上させます。

単層成長に対する精密な制御

銅箔上でのグラフェン成長の自己制限的な性質により、CVDは単層を製造するのに特に効果的です。銅表面が炭素の単原子層で覆われると、触媒プロセスは大部分停止し、望ましくない追加層の形成を防ぎます。

トレードオフの理解

単一の方法がすべてのシナリオに完璧であるわけではありません。他の技術で要求される妥協点を客観的に比較すると、CVDの優位性が明らかになります。

機械的剥離法:完璧だが非実用的

この方法は、最も高品質で欠陥のないグラフェンフレークを生成します。しかし、プロセスは手動であり、非常に小さなフレークしか得られず、商業用途へのスケーラビリティはゼロです。これは純粋な研究のためのツールであり続けます。

液相剥離法:品質よりもスケール

この技術は大量のグラフェン分散液を生成できますが、材料の電気的特性はCVDで成長させたグラフェンと比較して著しく損なわれます。このトレードオフにより、高度なエレクトロニクスには不向きです。

炭化ケイ素(SiC)の昇華:高性能には高コスト

SiCウェハからシリコンを昇華させることでグラフェンを成長させると、絶縁基板上に極めて高品質の材料が直接生成され、高周波エレクトロニクスに最適です。しかし、SiCウェハの高コストにより、この方法はほとんどの用途で費用対効果が悪くなります。

用途に応じた適切な方法の選択

最終的な目的は、合成方法を選択する上で最も重要な要素です。

- もしあなたの主な焦点が、極めて純粋なフレークに関する基礎物理学研究であれば: 機械的剥離法は、実験室での測定に最も高品質のサンプルを提供します。

- もしあなたの主な焦点が、エレクトロニクス、フォトニクス、またはセンサー用の高品質で大面積のフィルムを作成することであれば: 化学気相成長法(CVD)は確立された最も適切な方法です。

- もしあなたの主な焦点が、複合材料、コーティング、または導電性インクのためのバルク生産であれば: 完璧な電気的品質が要求されない限り、液相剥離法が最高のスケーラビリティを提供します。

結局のところ、適切な合成技術の選択は、その方法の強みを特定の用途の要求と一致させることです。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 化学気相成長法 (CVD) | エレクトロニクス、センサー、大面積フィルム | 高品質とスケーラビリティ | 特殊な機器が必要 |

| 機械的剥離法 | 基礎研究 | 最高の純度と欠陥のないフレーク | スケーラブルではない、非常に小さなフレーク |

| 液相剥離法 | 複合材料、導電性インク | バルク生産のための高いスケーラビリティ | 電気的品質が低い |

| SiC昇華法 | 高周波エレクトロニクス | 絶縁基板上での高品質 | 極めて高コスト |

高品質のグラフェンを研究や製品開発に組み込む準備はできましたか?

KINTEKでは、CVDグラフェン成長のような最先端の材料合成に必要な高度な実験装置と専門家のサポートを提供することに特化しています。当社のソリューションは、あなたのような研究者やエンジニアが正確で再現性のある結果を達成できるよう設計されています。

プロジェクトをどのようにサポートできるかご相談ください:

今日の専門家にご連絡ください。お客様の研究所のニーズに最適な装置を見つけましょう。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 超高温黒鉛真空黒鉛化炉

- 垂直高温石墨真空石墨化炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉