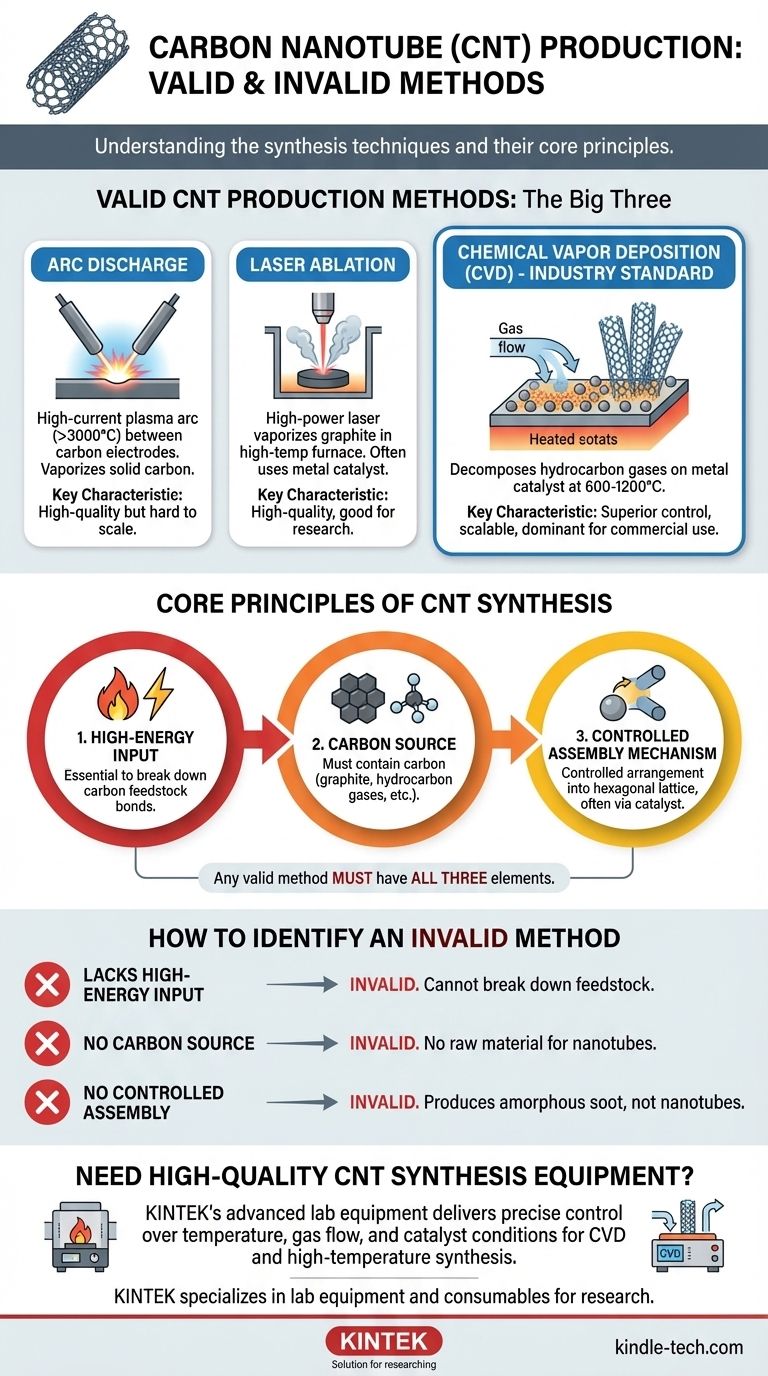

カーボンナノチューブの製造に使用できない方法を特定するには、まず使用できる方法を理解する必要があります。CNT合成のための確立された主要な3つの方法は、アーク放電、レーザーアブレーション、および化学気相成長法(CVD)であり、商業生産ではCVDが最も主流です。メタンの熱分解や溶融塩中でのCO2の電気分解などの新しい技術も登場しています。

カーボンナノチューブの合成は、本質的に炭素源を高度に構造化されたグラファイト形態に変換するプロセスです。有効な方法はすべて、原料を分解するための高エネルギー環境と、多くの場合金属触媒の助けを借りて炭素原子がチューブ状に再集合するための制御メカニズムを提供する必要があります。

基礎となる高温法

カーボンナノチューブを製造するために最初に成功した方法は、固体炭素源を気化させるために極端な温度に依存していました。これらの技術は高品質の材料を生成するのに効果的ですが、スケールアップが困難な場合が多いです。

アーク放電法

アーク放電法では、不活性ガス雰囲気中で2つの炭素電極間に非常に高い電流を流します。

これにより、炭素陽極(アノード)から炭素を気化させる極めて高温のプラズマアーク(3000°C超)が発生します。気化した炭素は冷却され、負極(カソード)上に凝縮し、カーボンナノチューブを形成します。

レーザーアブレーション法

この技術は、高温炉内で高出力レーザーを使用してグラファイトターゲットを気化させます。

気化された炭素は不活性ガスの流れによって運び去られながら冷却され、ナノチューブへと自己組織化します。成長を促進し制御するために、金属触媒粒子がグラファイトターゲットに混合されることがよくあります。

主流の商業プロセス:CVD

基礎となる方法は効果的ですが、化学気相成長法(CVD)は、その優れた制御性とスケーラビリティにより、業界標準となっています。

化学気相成長法(CVD)の仕組み

CVDは「ボトムアップ」アプローチです。メタンやアセチレンなどの炭素含有ガスが反応チャンバーに導入されます。

ガスは、金属触媒ナノ粒子(例:鉄、ニッケル、コバルト)でコーティングされた基板上で高温(通常600~1200°C)で分解されます。その後、炭素原子がこれらの触媒サイト上でチューブ構造に集合します。

CVDが業界標準である理由

CVDの主な利点はその制御性です。温度、ガス流量、触媒サイズなどのパラメータを注意深く管理することにより、製造業者は成長するナノチューブの直径、長さ、さらには配向に影響を与えることができます。これにより、大規模で一貫性のある生産により適しています。

コア原理の理解

提案された方法が有効かどうかを判断するには、それがナノチューブ合成の基本的な要件を満たしているかどうかを確認する必要があります。これらのチェックに失敗した方法は使用できません。

高エネルギー入力の必要性

すべての成功した合成技術は、プラズマアーク、レーザー、または炉のいずれかによるかなりのエネルギー入力を必要とします。

このエネルギーは、炭素原料(例:グラファイトまたは炭化水素ガス)の化学結合を切断し、集合の準備ができた遊離炭素原子の供給を作成するために不可欠です。

炭素源の要件

これは明白に思えますが、プロセスは適切な炭素含有材料から開始する必要があります。

有効な原料には、固体グラファイト、炭化水素ガス(メタン、エチレン)、さらには適切な条件下での二酸化炭素や特定のプラスチックなどの廃棄物源が含まれます。非炭素源を使用することを提案する方法は、本質的に無効です。

制御されたアセンブリのメカニズム

単に高温の炭素原子の雲を作成するだけでは不十分です。これではすす(非晶質炭素)が生成されるだけです。有効なプロセスは、これらの原子がナノチューブの特定の六角形格子構造に配列する制御された環境を提供する必要があります。これは、成長のテンプレートとして機能する金属触媒粒子の役割であることがよくあります。

無効な製造方法を特定する方法

潜在的な合成技術を評価する際には、その実現可能性を判断するために次の点について検討してください。

- 提案された方法に高エネルギー入力が欠けている場合: 炭素原料の分解は譲れない第一歩であるため、無効です。

- 方法に適切な炭素源が含まれていない場合: ナノチューブを構築するための原材料がないため、使用できません。

- プロセスに制御された原子アセンブリのメカニズムが欠けている場合: 高度に構造化されたナノチューブではなく、無秩序な非晶質炭素が生成される可能性が高くなります。

これらの基本的な物理的要件を理解することが、実行可能な合成技術と不可能な合成技術を区別するための鍵となります。

要約表:

| 有効なCNT製造方法 | 主な特徴 |

|---|---|

| アーク放電法 | 高電流プラズマアーク(3000°C超)を使用して固体炭素電極を気化させる。 |

| レーザーアブレーション法 | 高温炉内で高出力レーザーによりグラファイトターゲットを気化させる。 |

| 化学気相成長法(CVD) | 金属触媒上で炭化水素ガスを600~1200°Cで分解する。業界標準。 |

| すべての有効な方法の主要原理 | 高エネルギー、炭素源、および制御された原子アセンブリのメカニズムを提供する必要がある。 |

高品質のCNT合成装置が必要ですか?

カーボンナノチューブを確実に製造するには、温度、ガス流量、触媒条件に対する正確な制御が必要です。これはまさにKINTEKの高度なラボ機器が提供するものです。当社の化学気相成長法(CVD)システムと高温炉は、CNTの研究開発の厳しい要求を満たすように設計されています。

KINTEKは、皆様のような研究所の正確なニーズに応えるラボ機器と消耗品を専門としています。合成プロセスを最適化するために、私たちがお手伝いします。

専門家に今すぐ連絡して、お客様固有の要件についてご相談いただき、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 小型真空熱処理・タングステン線焼結炉

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- 熱処理プロセスの産業用途とは?航空宇宙、自動車など向け材料の調整

- チタンの工業プロセスはなぜこれほど高価なのでしょうか?反応性の高い金属を扱う高コスト

- 熱分解炉の温度は何度ですか?最適な製品収率のための熱制御のマスター

- スパークプラズマ焼結法とは?高速粉末固化技術

- 細菌培養器では何度が維持されるのか?37°Cの標準が説明する

- スパッタリングRFのバイアスとは何ですか?負のDCセルフバイアスはいかにして絶縁体のスパッタリングを可能にするか

- SEMにおけるスパッタコーティングとは?チャージングを防ぎ画質を向上させるための必須ガイド

- キトサン合成にはなぜ精密な温度制御加熱装置が必要なのですか?高品質な脱アセチル化を保証する