焼き戻しは、焼入れとして知られる初期硬化プロセスの直後に、焼き入れ鋼に対して使用されます。これは、焼入れが作り出す主な問題、すなわち極度の脆性を解決するために設計された不可欠な二次熱処理です。鋼を特定の温度まで再加熱することにより、焼き戻しはこの脆性を低減し、内部応力を緩和し、靭性の著しい、かつ必要な増加と引き換えに、硬度をわずかに犠牲にします。

焼き戻しの根本的な理由は、硬化されたものの実用的に脆い鋼片を、弾力性があり耐久性のあるコンポーネントに変えることです。単に金属を柔らかくしているのではなく、最終的な用途に合わせて硬度と靭性のトレードオフを正確に調整しているのです。

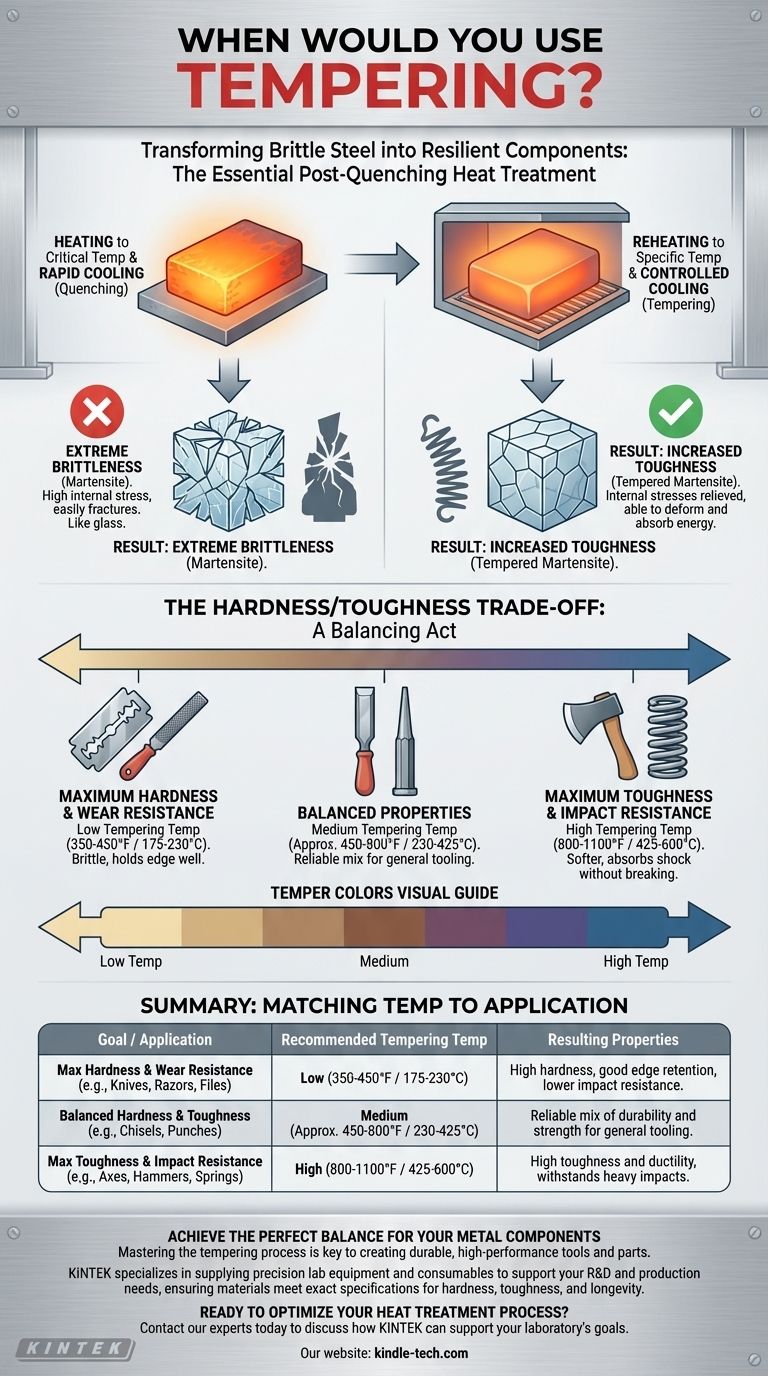

二段階プロセス:焼入れと焼き戻し

焼き戻しをいつ使用するかを理解するには、まずそれが焼入れとどのように関連しているかを理解する必要があります。これらは同じ基本的なプロセスの二つの側面です。

ステップ1:最大硬度の生成(焼入れ)

最初のステップは、高炭素鋼を臨界温度まで加熱し、次に油または水中に浸漬するなどして非常に急速に冷却することです。これは焼入れと呼ばれます。

この急速な冷却により、炭素原子が鉄の結晶構造内に閉じ込められ、マルテンサイトと呼ばれる新しく、非常に硬く、ひずみの大きい微細構造が形成されます。

硬度だけでは不十分な理由:極度の脆性

焼入れ直後のマルテンサイト鋼は非常に硬いですが、ガラスのように信じられないほど脆くもあります。急速な変態により、内部応力が非常に大きくなります。

この状態の鋼片は、ほとんどの用途には適していません。ハンマーで叩いたり、鋭い衝撃を与えたりするだけで、壊滅的に粉砕する可能性があります。

ステップ2:靭性の導入(焼き戻し)

焼き戻しがその解決策です。硬化された鋼を、最初の焼入れ温度よりもはるかに低い温度で注意深く再加熱し、特定の時間保持した後、冷却させます。

このプロセスで鋼が再び柔らかくなるわけではありません。むしろ、内部応力を緩和し、微細構造をわずかに変化させるのに十分なエネルギーを与えることで、靭性—破壊されることなく変形しエネルギーを吸収する能力—が劇的に向上します。

焼き戻しの仕組み:微視的な視点

焼き戻しサイクル中に使用される温度は、鋼の最終的な特性を決定するため、最も重要な変数です。

内部応力の緩和

焼き戻しの主な効果は応力緩和です。熱により、高度にひずんだマルテンサイト構造内の原子がより安定した配置に再配列することが可能になり、亀裂のリスクが低減します。

温度の役割

特定の温度が、硬度と靭性の最終的なバランスを決定します。

- 低温(約350~450°F / 175~230°C): これらの温度は最小限の軟化をもたらしますが、靭性を大幅に向上させます。これは、やすりやナイフの刃など、最大の硬度と耐摩耗性が必要な工具に最適です。

- 高温(約800~1100°F / 425~600°C): これらの温度は、靭性と延性を非常に大きく得るために、より多くの硬度を犠牲にします。これは、ばね、斧、構造用ボルトなど、大きな衝撃や曲げに耐える必要があるコンポーネントに不可欠です。

色の読み取り

鋼が加熱されると、表面に薄い酸化膜が形成されます。この膜の厚さが温度に対応し、低い温度での明るい黄褐色から高い温度での紫色や濃い青色まで、目に見える色を生み出します。何世紀にもわたり、鍛冶屋はこれらの焼き戻し色を信頼できる視覚的な目安として使用し、温度を測り、目的の特性を実現してきました。

トレードオフの理解:硬度 対 靭性

硬度と靭性の関係は、冶金学における中心的な課題です。焼き戻しは、このトレードオフを管理するための主要なツールです。

硬度/靭性スペクトル

硬度と靭性の両方を同時に最大化することは、ほとんど不可能です。極度に硬い材料は傷や摩耗に耐えますが、脆くなります。非常に靭性が高い材料は衝撃を吸収しますが、より柔らかく、より早く摩耗します。

焼き戻しにより、意図された用途に応じて、このスペクトル上のコンポーネントの位置を正確に定めることができます。

例:かみそりとばね

かみそりは、極度の硬度を必要とする非常に鋭い刃先を維持する必要があります。最大限の硬度を維持するために非常に低い温度で焼き戻されます。硬いですが、曲げると折れるため脆いです。

自動車のリーフスプリングは、破損することなく何百万回もたわみ、路面の衝撃を吸収する必要があります。最大の靭性を必要とします。はるかに高い温度で焼き戻され、より柔らかくなりますが、信じられないほど弾力性があります。

焼き戻しを省略するコスト

焼入れされた鋼部品を焼き戻ししないことは、一般的で危険な間違いです。部品は強そうに見えても、それはいつか起こる脆性破壊を待っている状態です。負荷や衝撃がかかると、曲がったり変形したりせず、単に粉砕します。

目標に合わせた適切な選択を行う

焼入れによって硬化させた後は、必ず部品を焼き戻してください。選択する特定の温度は、それが果たすべき仕事に完全に依存します。

- エッジの保持または耐摩耗性が主な焦点の場合(例:ナイフ、やすり、かみそり): 最大限の硬度を維持するために、より低い焼き戻し温度(明るい黄褐色から茶色の色)を使用します。

- 耐衝撃性が主な焦点の場合(例:斧、ハンマー、ばね): 硬度をある程度犠牲にしても、必要な靭性を得るために、より高い焼き戻し温度(紫色から青色の色)を使用します。

- 工具(例:ノミ、ポンチ、構造部品)の一般的なバランスが必要な場合: 両方の特性の信頼できる耐久性のある組み合わせを提供する中程度の温度を選択します。

結局のところ、焼き戻しは、単に硬い材料を真に弾力性があり有用なツールに変える重要なプロセスです。

要約表:

| 目標 / 用途 | 推奨される焼き戻し温度 | 結果として得られる特性 |

|---|---|---|

| 最大硬度と耐摩耗性(例:ナイフ、かみそり、やすり) | 低温(350~450°F / 175~230°C) | 高い硬度、良好なエッジ保持性、ただし耐衝撃性は低い。 |

| 硬度と靭性のバランス(例:ノミ、ポンチ) | 中温(約450~800°F / 230~425°C) | 一般的な工具のための耐久性と強度の信頼できる組み合わせ。 |

| 最大靭性と耐衝撃性(例:斧、ハンマー、ばね) | 高温(800~1100°F / 425~600°C) | 高い靭性と延性。破壊されることなく大きな衝撃に耐えることができる。 |

金属部品の完璧なバランスを実現する

焼き戻しプロセスを習得することは、耐久性のある高性能な工具や部品を作成するための鍵となります。実験装置、カスタム工具、特殊部品を開発するかにかかわらず、適切な熱処理が不可欠です。

KINTEKは、研究開発と生産ニーズをサポートするための精密な実験装置と消耗品の供給を専門としています。当社の専門知識は、研究所や製造業者が材料が硬度、靭性、寿命に関して正確な仕様を満たしていることを保証するのに役立ちます。

熱処理プロセスの最適化の準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、KINTEKが信頼できる装置と消耗品で研究室の目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 実験室マッフル炉 底部昇降式マッフル炉