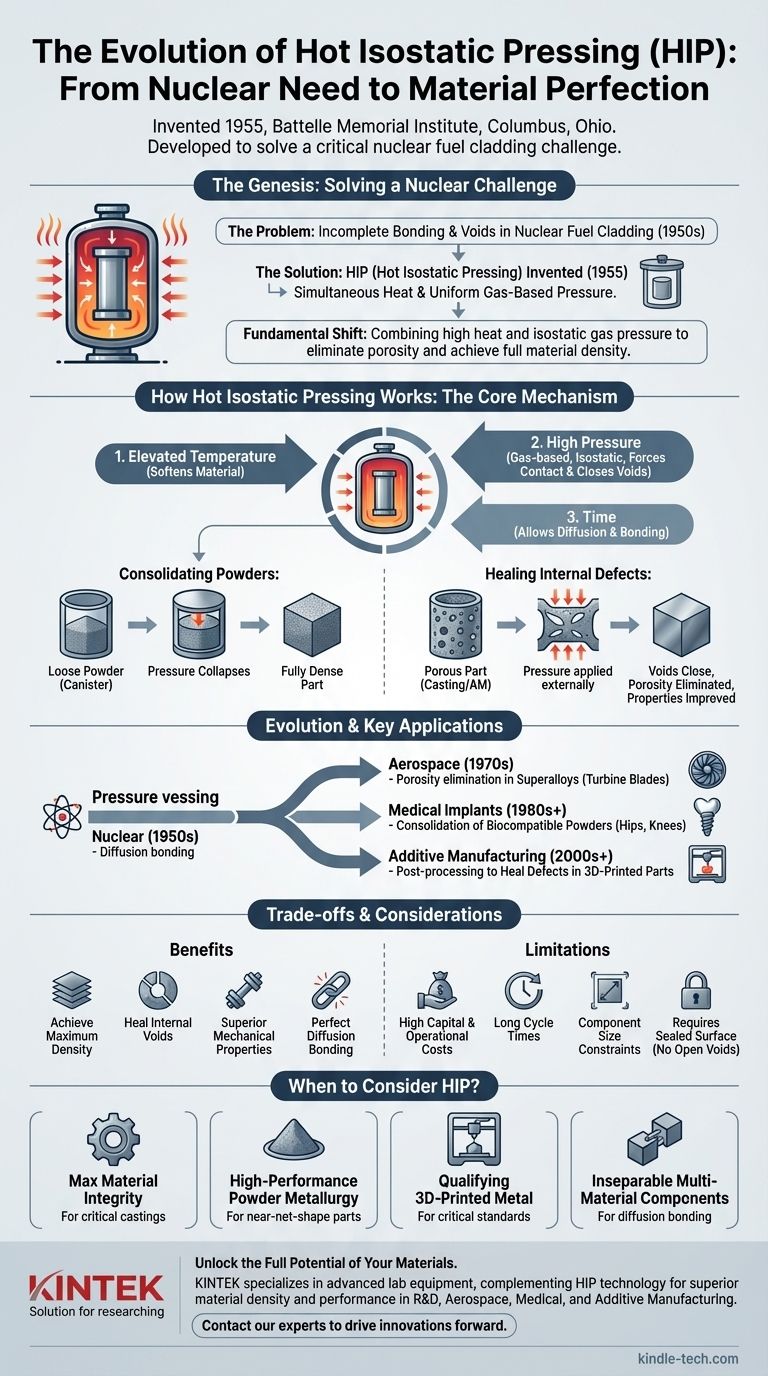

1950年代半ばに発明された熱間静水圧プレス(HIP)は、オハイオ州コロンバスのバテル記念研究所の研究者によって1955年に正式に開発されました。この技術は汎用製造のために開発されたのではなく、原子力産業における非常に具体的かつ重要な課題、すなわち核燃料要素への保護被覆の拡散接合を解決するために考案されました。

熱間静水圧プレスの発明は、材料加工における根本的な転換点でした。高温と均一なガスベースの圧力を組み合わせることで、内部の空隙を除去し、完全な材料密度を達成し、これまで達成不可能だった優れた機械的特性を持つ部品を製造する能力を解き放ちました。

HIPの起源:核の課題の解決

HIPが解決するために設計された当初の問題は、極めて重大なものでした。原子炉では、ウラン燃料とその保護被覆との完全な接触が、効率的な熱伝達と安全性のために不可欠です。

不完全な接合の問題

材料を接合または被覆するための従来の工法では、微細な空隙や不完全な接触領域が残ることがよくありました。原子力環境では、これらの微小な隙間が熱伝達を妨げ、危険なホットスポットや燃料の故障につながる可能性がありました。

バテルの革新

バテルのチームは新しいアプローチを考案しました。彼らは、部品を密閉容器に入れ、融点以下の高温に加熱し、同時に容器内を不活性ガスで高圧にするという方法を提案しました。

「静水圧」の画期的な進歩

鍵となったのは、圧力伝達媒体としてガス(通常はアルゴン)を使用することでした。一方向に力を加える機械プレスとは異なり、ガスは部品のあらゆる方向から均一な、すなわち「静水圧的」な圧力を加えました。これにより、2つの材料が原子レベルで密接に接触し、空隙のない完璧な冶金学的結合が形成されました。

熱間静水圧プレスが根本的に機能する仕組み

このプロセスは、特殊な圧力容器内で制御される3つの重要なパラメータの正確な相互作用です。この組み合わせにより、HIPは材料の内部構造を根本的に変化させることができます。

3つの主要パラメータ

HIPプロセスの核心は、高温、高圧、時間の同時適用です。温度は材料を軟化させ、可塑性を持たせ、一方圧力は内部の空隙を閉じるための駆動力となります。

粉末の固化

HIPの最も一般的な用途の1つは粉末冶金です。金属粉末を最終部品の形状をした缶に密閉します。HIPサイクル中に、圧力が缶を押しつぶし、粉末を完全に密度の高い固体部品に固化させ、その特性は鍛造材料の特性に匹敵するか、それを上回ることがよくあります。

内部欠陥の修復

HIPは、鋳造や積層造形(3Dプリンティング)などの他の方法で作られた部品の「修復」プロセスとしても広く使用されています。外部の圧力が内部のガス空隙、微小収縮、および空隙を閉じ、疲労寿命と延性を劇的に向上させます。

トレードオフと限界の理解

HIPは強力ですが、万能の解決策ではありません。その適用には、利点と天秤にかけるべき重大なコストとプロセスの考慮事項が伴います。

高い設備投資と運用コスト

HIPシステムは高価な特殊圧力容器であり、ガスの取り扱いと安全性のためにはかなりのインフラストラクチャが必要です。この高い設備投資コストにより、従来の熱処理よりもプロセスが高価になります。

長いサイクル時間

典型的なHIPサイクルは、加熱、温度と圧力の保持、冷却を含め、数時間を要することがあります。このバッチ処理の性質は、大量生産環境におけるボトルネックとなる可能性があります。

部品サイズの制約

処理できる部品のサイズは、HIP容器の「ホットゾーン」の内部寸法によって制限されます。非常に大きなHIPユニットは存在しますが、稀であり、運用コストが非常に高くなります。

密閉された表面が必要

既存部品の欠陥を修復する場合、内部の空隙が表面に接続されていない必要があります。空隙が外部に開いている場合、空隙の内側と外側の圧力が等しくなり、空隙は潰れません。

本来の目的を超えた進化

HIPは、ニッチな原子力用途から、数多くのハイテク産業における最も要求の厳しいコンポーネントの製造に不可欠なプロセスへと進化しました。

航空宇宙用超合金

HIPは1970年代に航空宇宙産業にとって不可欠なものとなりました。ジェットエンジンタービンブレードなどの鋳造ニッケル基超合金部品の空隙を除去するために使用され、極端な温度と応力に耐えられるようにします。

医療用インプラント

このプロセスは、人工股関節や膝などの高強度で疲労耐性のある医療用インプラントの製造に不可欠です。チタンまたはコバルトクロム粉末を、耐久性のある生体適合性のある最終部品に固化させます。

積層造形(3Dプリンティング)

より最近では、HIPは金属3Dプリンティングにとって重要な後処理ステップとなっています。印刷された部品によく見られる固有の空隙を除去し、それらを厳格な航空宇宙または医療基準を満たすのに適した完全に密度の高いコンポーネントに変えます。

熱間静水圧プレスを検討すべき時

HIPを使用するという決定は、他のプロセスでは満たせない明確な性能要件によって推進されるべきです。

- 主な焦点が材料の完全性の最大化である場合: HIPを使用して、重要な鋳造品の内部空隙を修復し、疲労寿命と機械的信頼性を劇的に向上させます。

- 主な焦点が高性能粉末冶金部品の製造である場合: HIPを使用して、金属粉末を完全に密度の高い、ニアネットシェイプのコンポーネントに固化させ、その特性は圧延材と同等になります。

- 主な焦点がクリティカルな用途のための3Dプリント金属の認定である場合: HIPを重要な後処理ステップとして適用し、内部欠陥を除去して、部品が厳格な航空宇宙または医療基準を満たすようにします。

- 主な焦点が分離不可能な多材料コンポーネントの作成である場合: HIPの拡散接合における本来の強みを活用し、異種材料間に完璧な冶金学的結合を形成します。

結局のところ、熱間静水圧プレスは、高度な材料内に閉じ込められた理論上の最大密度と性能を達成するための決定的なツールです。

要約表:

| 主要なマイルストーン | 年 | 主な用途 |

|---|---|---|

| バテル記念研究所での正式な発明 | 1955 | 核燃料要素の拡散接合 |

| 航空宇宙産業による採用 | 1970年代 | 超合金鋳造品(例:タービンブレード)の空隙除去 |

| 医療用インプラントにとって重要 | 1980年代以降 | チタン/コバルトクロム粉末の固化 |

| 積層造形にとって不可欠 | 2000年代以降 | 3Dプリント金属部品の欠陥修復のための後処理 |

熱間静水圧プレスで材料の潜在能力を最大限に引き出す準備はできていますか?

KINTEKは、HIP技術を補完する材料試験および処理ソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。研究開発、航空宇宙、医療機器製造、または積層造形のいずれに従事している場合でも、当社の専門知識は、優れた材料密度と性能を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせフォームからご連絡いただき、KINTEKがお客様の研究所の特定のニーズをどのようにサポートし、イノベーションを前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用加熱プレート付き自動高温加熱油圧プレス機