一部の炉は複数の役割に適応できますが、焼成と製錬は根本的に異なるプロセスであり、通常は異なる炉技術が必要です。焼成は、材料を溶融させることなく揮発性物質を追い出す熱分解プロセスであり、シャフト炉、マッフル炉、ロータリーキルンなどがよく使用されます。一方、製錬は、純粋な卑金属を分離するために装入物を溶融させる高温還元プロセスであり、高炉やフラッシュ炉のような堅牢な技術が求められます。

核となる違いは最終目標にあります。焼成は熱を使用して固体を化学的に変化させ精製するのに対し、製錬は熱と化学薬品を使用して鉱石から液体金属を溶融させ抽出します。炉の選択は、達成する必要があるこれらの変換のいずれかによって完全に決定されます。

根本的な違い:焼成と製錬

適切な技術を選択するには、まず基礎となるプロセスを明確にする必要があります。どちらも高温を伴いますが、その目的はほぼ正反対です。

焼成とは?

焼成は、鉱石やその他の固体材料に化学変化をもたらすために適用される熱処理プロセスです。これは通常、材料を高温に加熱することを含みますが、その融点以下です。

主な目的は、特定の成分を追い出すことです。一般的な例としては、水和物から水を、炭酸塩(石灰石から生石灰を製造するなど)から二酸化炭素(CO₂)を、またはその他の揮発性物質を追い出すことが挙げられます。

製錬とは?

製錬は、鉱石から卑金属を抽出するために使用される冶金プロセスです。これは、還元剤(コークスや木炭など)と融剤(石灰石など)の存在下で、鉱石を融点をはるかに超える温度に加熱することを含みます。

このプロセスにより、元素金属とスラグと呼ばれる廃棄層の2つの別々の溶融層が生成されます。スラグには不要な岩石や不純物が含まれており、これらははるかに密度の高い溶融金属から物理的に分離することができます。

焼成に最適化された炉

これらの炉は、材料を溶融させることなく固体材料を処理するために、優れた熱伝達と雰囲気制御のために設計されています。

シャフト炉

石灰キルンのようなシャフト炉は、背の高い垂直なチャンバーです。塊状の材料(石灰石など)が上部から供給され、重力によってゆっくりと下降します。高温ガスは下部から押し上げられ、対向流で効率的に熱を伝達してから排出されます。この設計は、大量の連続処理に最適です。

ロータリーキルン

ロータリーキルンは、粉末や微粒材料の焼成、特にセメント製造において主力として使用されます。これは、長く、回転し、わずかに傾斜した円筒形です。材料は高い方の端から供給され、転がりながら低い方の端に移動し、すべての粒子が均一に熱にさらされるようにします。

マッフル炉

マッフル炉は間接加熱を提供します。材料は密閉されたチャンバー(「マッフル」)内に置かれ、外部から加熱されます。これは、燃焼ガスが材料に接触してはならない場合に非常に重要であり、汚染を防ぎ、チャンバー内の雰囲気を正確に制御できます。

製錬用に設計された炉

製錬炉は、非常に高温で腐食性の溶融材料を収容し、化学反応を促進できる必要があります。

高炉

高炉は、鉄製錬の象徴的な技術です。これは、鉄鉱石、コークス(燃料および還元剤として)、石灰石(融剤として)が連続的に装入される巨大なシャフト式炉です。高温の「送風」が底部に注入され、溶融鉄とスラグを生成するのに十分な高温になり、これらは定期的に排出されます。

電気炉(アーク炉と誘導炉)

電気アーク炉(EAF)は、高エネルギーのアーク放電を使用して、主にスクラップ鋼を溶融するための強力で集中した熱を生成します。誘導炉は、電磁場を使用して金属を加熱および溶融します。どちらも優れた温度制御と、化石燃料の燃焼に依存しないため、よりクリーンなプロセスを提供します。

フラッシュ炉

現代の非鉄製錬(銅やニッケルなど)における主要な技術であるフラッシュ製錬は、驚くほど効率的です。微粉砕された鉱石精鉱が酸素富化空気とともに高温の炉チャンバーに注入されます。硫化鉱物粒子は空中で燃焼し、自己熱を発生させ、ほぼ瞬時に製錬されます。

重要なトレードオフを理解する

プロセスは異なりますが、一部の炉の種類は両方に適応されており、重要な工学的妥協点を示しています。

重複:反射炉

反射炉は、炉の天井と壁から放射されるエネルギーによって装入物を加熱します。燃料は別の場所で燃焼され、炎と高温ガスが材料床の上を通過します。

歴史的には、微細材料の焼成と銅などの金属の製錬の両方に使用されていました。しかし、一般的に現代のシャフト炉やフラッシュ炉よりも燃料効率が悪く、多くの大規模な用途で段階的に廃止されています。

直接加熱と間接加熱

これは重要な決定点です。直接加熱(高炉やロータリーキルンのように)は、熱源が材料に直接接触するため、よりエネルギー効率が高いです。間接加熱(マッフル炉のように)は、熱効率が低いというコストを伴いますが、優れた純度と雰囲気制御を提供します。

バッチ処理と連続処理

マッフル炉は通常、精密な制御が最重要である小規模なバッチ操作に使用されます。シャフト炉とロータリーキルンは、効率と生産量が主な推進力となる高スループットの連続工業操作向けに作られています。

プロセスに合った適切な技術を選択する

最終的な選択は、材料、目的の化学変換、および操作規模によって完全に異なります。

- 大量の熱分解が主な焦点の場合:ロータリーキルン(粉末用)またはシャフト炉(塊用)が最も効率的な連続ソリューションを提供します。

- 焼成中の純度と雰囲気制御が主な焦点の場合:マッフル炉は、制御された環境での間接加熱の決定的な選択肢です。

- 鉱石からの大規模な鉄抽出が主な焦点の場合:高炉は比類のない業界標準であり続けています。

- 硫化鉱石の効率的で現代的な製錬が主な焦点の場合:フラッシュ炉技術は、優れたエネルギー効率とスループットを提供します。

- 既存のスクラップ金属や特殊合金の溶融が主な焦点の場合:電気アーク炉または誘導炉は、必要な電力と制御を提供します。

最終的には、炉の能力(熱伝達方法、温度限界、材料処理)をプロセスの特定の要件に合わせる必要があります。

要約表:

| プロセス | 主な目標 | 主要な炉の種類 | 理想的な用途 |

|---|---|---|---|

| 焼成 | 溶融を伴わない熱分解 | シャフト炉、ロータリーキルン、マッフル炉 | 揮発性物質の除去、固体の精製(例:生石灰製造) |

| 製錬 | 鉱石からの金属の溶融と抽出 | 高炉、フラッシュ炉、電気アーク炉 | 卑金属の抽出(例:鉄、銅) |

研究室や工業プロセスに適した炉の選択について専門家の指導が必要ですか? KINTEKでは、お客様の特定のニーズに合わせた高性能な研究室機器と消耗品の提供を専門としています。材料精製のための焼成であろうと、金属抽出のための製錬であろうと、当社のチームは最適な結果を得るための理想的な炉技術の選択をお手伝いします。今すぐお問い合わせください。お客様の要件について話し合い、研究室の効率を向上させましょう!

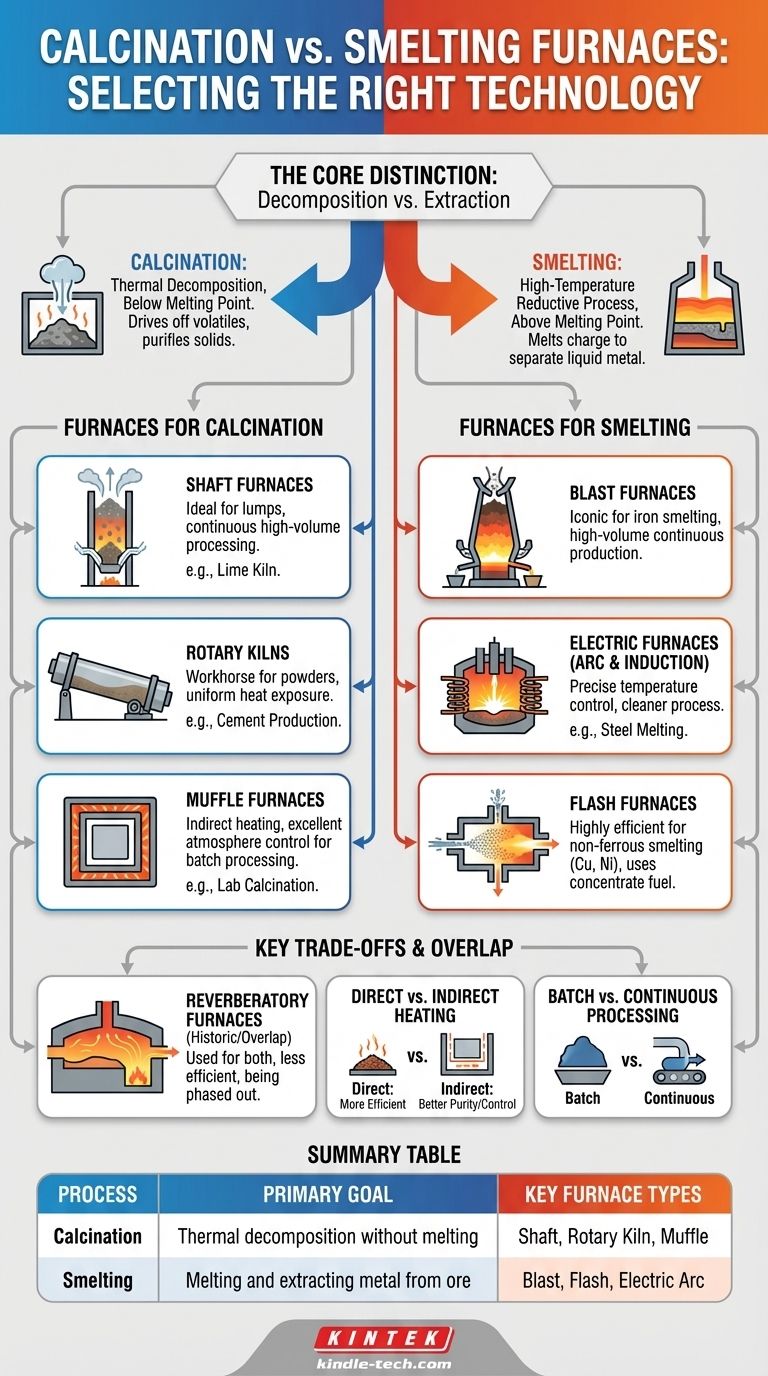

ビジュアルガイド