本質的に、高真空に依存する成膜技術は物理気相成長(PVD)として知られています。このカテゴリには、固体または液体の材料を真空チャンバー内で気化させ、その真空を横断して輸送し、基板上に凝縮させて高品質の薄膜を形成するいくつかの技術が含まれます。真空は偶発的な条件ではなく、プロセス全体を可能にする基本的な要素です。

成膜における高真空の不可欠な役割は、超クリーンな環境を作り出すことです。空気と水分子を実質的にすべて除去することにより、真空はコーティング粒子が汚染物質と衝突したり反応したりすることなく、ソースからターゲットまで移動できるようにし、これは純粋で高密度で密着性の高い膜を作成するために不可欠です。

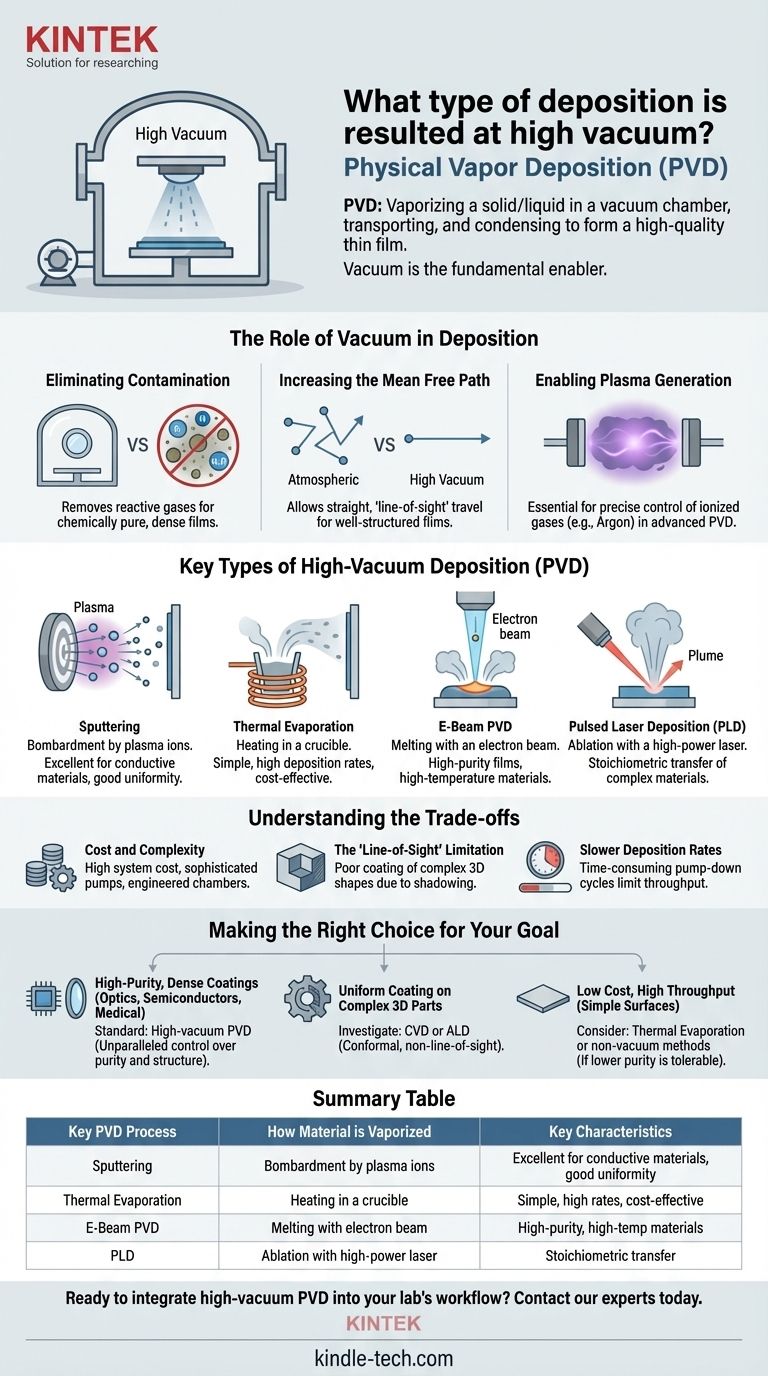

成膜における真空の役割

真空が使用される理由を理解することは、単にプロセス名を挙げるよりも重要です。真空は本質的に成膜環境の物理学を変化させ、大気圧下では不可能なレベルの制御を可能にします。

汚染の除去

大気は、酸素、窒素、水蒸気などの反応性ガスで満たされています。これらの粒子が成膜中に存在すると、気化されたコーティング材料と容易に反応します。

これにより、膜内に酸化物や窒化物などの望ましくない化合物が生成されます。高真空はこれらの汚染物質を除去し、成膜された膜が化学的に純粋であり、意図された特性を持つことを保証します。

平均自由行程の増加

平均自由行程とは、粒子が別の粒子と衝突するまでに移動する平均距離のことです。大気中では、この距離はナノメートル単位で測定され、信じられないほど短いです。

高真空は平均自由行程を数メートルに増加させ、多くの場合チャンバーの長さよりも長くなります。これにより、気化されたコーティング原子がソースから基板まで、直線的で中断のない経路で移動できます。この「直進軌道」は、高密度で構造化された膜を作成するために不可欠です。

プラズマ生成の実現

スパッタリングなどの多くの高度なPVDプロセスでは、プラズマを使用してコーティング蒸気を生成します。プラズマとは、ガスが励起されて原子がイオン化される物質の状態です。

これらの低圧プラズマは、真空環境でのみ生成および維持できます。真空により、プラズマ生成に使用されるガス(通常はアルゴンなどの不活性ガス)を正確に制御できます。

高真空成膜の主要な種類

物理気相成長(PVD)はプロセスのファミリーです。すべてが真空に依存していますが、ソース材料を気化する方法が異なります。

スパッタリング

スパッタリングでは、コーティング材料で作られたターゲットが、プラズマからの高エネルギーイオンによって衝突されます。この衝突は、原子スケールのサンドブラストのように機能し、ターゲットから原子を噴射または「スパッタ」します。これらの原子は真空を通過し、基板上に堆積します。

熱蒸着

これは最も単純なPVD法の一つです。ソース材料をるつぼに入れ、真空中で加熱して蒸発(液体の場合)または昇華(固体の

電子ビームPVDおよびPLD

より高度な技術では、集束されたエネルギー源が使用されます。電子ビームPVD(E-Beam PVD)は、高エネルギーの電子ビームを使用してソース材料を溶融・蒸発させます。パルスレーザー堆積(PLD)は、高出力レーザーを使用してターゲットから材料をアブレーションし、基板をコーティングする蒸気のプルームを作成します。

トレードオフの理解

高性能には不可欠ですが、真空ベースの成膜は万能の解決策ではありません。これには、エンジニアリング上および実際的な大きな課題が伴います。

コストと複雑さ

高真空システムは、構築と運用に費用がかかります。これらには、一連のポンプ(例:機械式粗引きポンプと高真空ターボ分子ポンプまたは極低温ポンプ)、洗練された圧力計、および精密に設計されたチャンバーが必要であり、これらすべてが多額の投資となります。

「直進」の制限

コーティング粒子が直線的に移動するため、PVDプロセスは複雑な三次元形状のコーティングには適していません。ソースの直視範囲にない領域は、ほとんど、またはまったくコーティングを受けません。これは遮蔽(シャドウイング)として知られる現象です。

成膜速度の低下

高真空を達成するための排気サイクルには時間がかかる場合があります。多くの場合遅い成膜速度と相まって、これはPVDシステムの処理能力を制限する可能性があり、大気圧プロセスと比較して特定の大量生産アプリケーションには適さなくなります。

目標に応じた適切な選択

成膜方法の選択は、最終膜に要求される特性に完全に依存します。

- 光学、半導体、または医療用インプラント向けの高純度、高密度コーティングが主な焦点である場合: 高真空PVDは、膜の純度と構造に対する比類のない制御を提供するため、標準となります。

- 複雑な3D部品を均一にコーティングする必要がある場合: 化学気相成長(CVD)や原子層堆積(ALD)など、厳密には直進的ではなく、高度に均一なコーティングを生成できるプロセスを調査する必要があります。

- 単純な表面に対する低コストと高スループットが優先事項である場合: 膜の純度と密度が低いことをアプリケーションが許容できる限り、熱蒸着などの単純なPVD法や非真空技術の方が適切かもしれません。

結局のところ、高真空を使用することは、原子レベルで成膜環境を制御するための意図的なエンジニアリング上の選択であり、高度な薄膜材料の作成を可能にします。

要約表:

| 主要なPVDプロセス | 材料の気化方法 | 主な特徴 |

|---|---|---|

| スパッタリング | プラズマイオンによる衝突 | 導電性材料に最適、良好な均一性 |

| 熱蒸着 | るつぼでの加熱 | シンプル、高い成膜速度、費用対効果が高い |

| E-Beam PVD | 電子ビームによる溶融 | 高純度膜、高温材料 |

| パルスレーザー堆積(PLD) | 高出力レーザーによるアブレーション | 複雑な材料の化学量論的転送 |

研究室のワークフローに高真空PVDを統合する準備はできましたか?

KINTEKでは、半導体、光学、医療機器のアプリケーション向けに高純度で高性能な薄膜を作成するために必要な、PVDシステムを含む最先端のラボ機器を提供することを専門としています。

お客様のプロジェクト要件と当社の機器がお客様のイノベーションをどのように加速できるかについて、ぜひご相談ください。

専門家にご相談ください、個別相談をご利用いただけます!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器