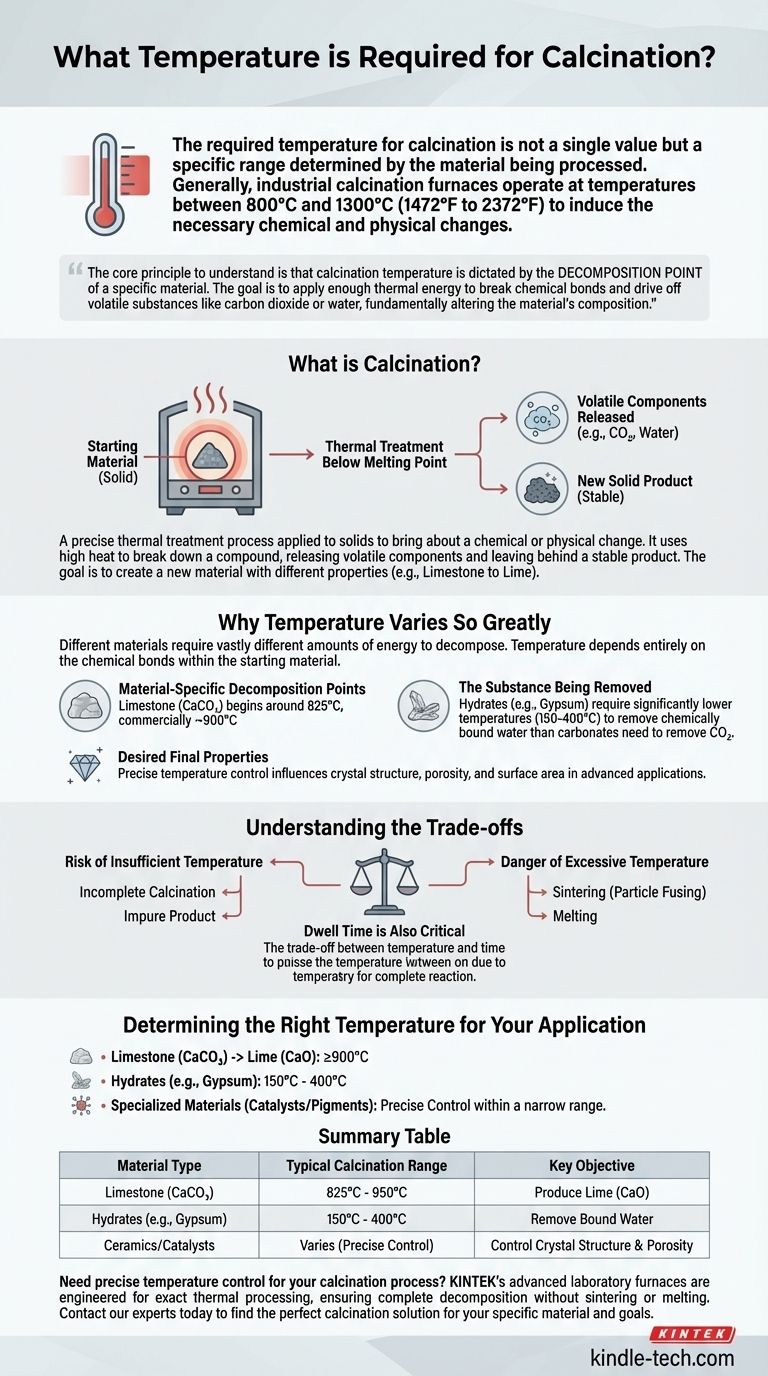

焼成に必要な温度は単一の値ではなく、処理される材料によって決定される特定の範囲です。一般的に、工業用の焼成炉は、必要な化学的および物理的変化を誘発するために、800℃から1300℃(1472°Fから2372°F)の温度で作動します。

理解すべき核となる原理は、焼成温度が特定の材料の分解点によって決定されるということです。目的は、化学結合を破壊し、二酸化炭素や水などの揮発性物質を追い出すのに十分な熱エネルギーを加え、材料の組成を根本的に変えることです。

焼成とは何ですか?

焼成とは、固体に適用される精密な熱処理プロセスです。その目的は、化学的または物理的変化をもたらすことであり、これはほぼ常に材料を融点以下に加熱することを含みます。

熱分解のプロセス

焼成の本質は、高温を使用して化合物を分解することです。この分解により、二酸化炭素(CO₂)や結晶水(結晶水)などの揮発性成分が放出され、固体で安定した生成物が残ります。

目的:新しい物質の生成

最も一般的な目的は、異なる特性を持つ新しい材料を作成することです。古典的な例は、石灰石(炭酸カルシウム、CaCO₃)を焼成して石灰(酸化カルシウム、CaO)を生成し、二酸化炭素ガスを放出することです。

温度が大きく異なる理由

焼成の広い温度範囲が存在するのは、異なる材料が分解するために必要とするエネルギー量が大きく異なるためです。特定の温度は、出発物質内の化学結合に完全に依存します。

材料固有の分解点

すべての化合物には、分解が始まる固有の温度があります。石灰石の場合、このプロセスは約825℃で始まり、完全で効率的な反応を確実にするために、商業的には通常900℃近くで実施されます。

除去される物質

含水物から結晶水を追い出すのに必要な温度は、炭酸塩からCO₂を除去するのに必要な温度よりもはるかに低いことがよくあります。炭酸塩化合物は、破壊するためにはるかに多くの熱エネルギーを必要とするより強い化学結合を持っています。

望ましい最終特性

セラミックスや触媒の製造などの高度な用途では、温度制御はさらに重要になります。最終温度は、最終生成物の結晶構造、多孔性、および表面積に影響を与える可能性があり、これらはすべてその性能にとって不可欠です。

トレードオフの理解

材料を単に加熱するだけでは不十分です。望ましくない結果を避け、プロセスが効率的であることを保証するために、温度を正確に制御する必要があります。

不十分な温度のリスク

温度が低すぎると、焼成が不完全になります。これにより、未反応の出発物質が残り、望ましい化学的または物理的特性を欠く不純な生成物が生じます。

過剰な温度の危険性

過熱も同様に有害です。最適な温度を超えると、粒子が融合し始める**焼結**につながる可能性があります。これにより、最終生成物の反応性が低下したり、最悪の場合、融解して意図された構造が破壊されたりする可能性があります。

保持時間も重要

材料を目標温度に保持する時間、すなわち**保持時間**は、重要な変数です。より低い温度では、完全な反応を達成するために長い保持時間が必要になる場合がありますが、より高い温度では時間を短縮できるため、エネルギー消費とスループットの間でトレードオフが生じます。

用途に最適な温度の特定

正しい焼成温度を特定するには、まず材料と目標を定義する必要があります。

- 石灰石から石灰を製造することに主な焦点を当てる場合: 炭酸カルシウムの完全な分解を確実にするために、900℃以上で作動する必要があります。

- 含水物(例:石膏)から化学的に結合した水を除去することに主な焦点を当てる場合: 必要な温度ははるかに低く、多くの場合150℃から400℃の範囲であり、炭酸塩の分解温度を大きく下回ります。

- 触媒や顔料などの特殊材料の製造に主な焦点を当てる場合: 必要な正確な結晶相と表面特性を達成するために、材料の化学によって指定された狭い範囲内で温度を細心の注意を払って制御する必要があります。

結局のところ、焼成を習得することは、特定の材料の化学を理解し、制御された変換を達成するために熱を正確に適用することにかかっています。

要約表:

| 材料の種類 | 典型的な焼成範囲 | 主な目的 |

|---|---|---|

| 石灰石 (CaCO₃) | 825℃ - 950℃ | 石灰 (CaO) の製造 |

| 含水物 (例: 石膏) | 150℃ - 400℃ | 結合水の除去 |

| セラミックス/触媒 | 変動 (精密制御) | 結晶構造と多孔性の制御 |

焼成プロセスで正確な温度制御が必要ですか? KINTEKの高度なラボ用炉は、焼結や融解なしに完全な分解を保証する正確な熱処理のために設計されています。石灰の製造、含水物の脱水、先進材料の開発のいずれであっても、当社の装置はラボが必要とする精度と信頼性を提供します。 お客様固有の材料と目標に最適な焼成ソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド