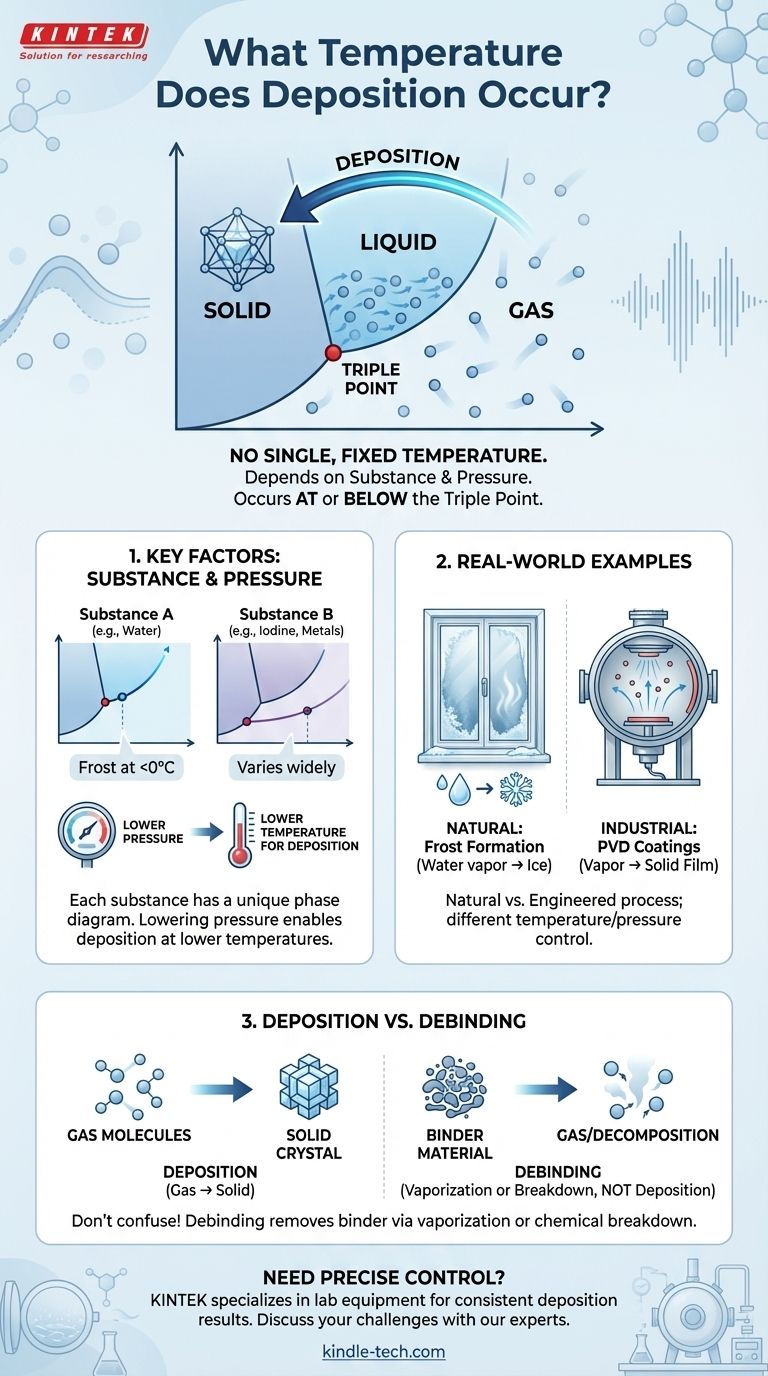

堆積は単一の固定温度では起こりません。むしろ、ガスが直接固体に変化するプロセスである堆積の特定の温度は、対象となる物質と周囲の圧力に完全に依存します。この相転移は、物質の「三重点」(固体、液体、気体の三相が平衡状態で共存できる独自の条件)以下で発生します。

重要な点は、「堆積温度」が普遍的な定数ではなく、物質の相図上の可変点であるということです。それは、物質が液相をスキップすることを可能にする温度と圧力の特定の関係によって定義されます。

堆積とは何か?第一原理からの考察

なぜ単一の答えがないのかを理解するには、相変化の物理学を見る必要があります。堆積は、物質の独自のエネルギー特性と根本的に関連しています。

ガスから直接固体へ

堆積は、ガス分子が十分な熱エネルギーを失い、液相を完全にスキップして直接固体結晶構造に固定される熱力学的プロセスです。

このプロセスは、固体が直接ガスに変化する昇華(ドライアイス、すなわち固体の二酸化炭素が蒸気に変化するような)の直接的な逆です。

「三重点」の役割

すべての物質には、さまざまな温度と圧力範囲での物理状態(固体、液体、気体)をマッピングした相図があります。

三重点は、この図上で三相すべてが共存する特定の温度と圧力です。堆積は、この三重点以下の温度と圧力の組み合わせでのみ発生します。

日常の例:窓の霜

堆積の最も一般的な例は霜の形成です。寒い夜、空気中の水蒸気(ガス)が、水の凝固点以下の窓ガラスのような表面に接触します。

条件が適切であれば(水の三重点以下)、水蒸気分子は最初に液体の水滴になることなく、直接固体の氷の結晶に変化します。

堆積温度を決定する主要因

普遍的な温度はないため、特定の用途には2つの主要な要因を考慮する必要があります。

物質そのもの

すべての物質は独自の分子構造と結合エネルギーを持ち、異なる相図を示します。水の堆積条件は、ヨウ素や工業用コーティングに使用される金属の堆積条件とは大きく異なります。

圧力の重要な役割

圧力は温度と同様に重要です。圧力を下げると、一般的に物質が低温で気体状態を維持しやすくなります。

真空チャンバーのような制御された環境では、圧力を操作することで、通常の気圧条件下では不可能な特定の目標温度で堆積を誘発することができます。

一般的な誤解を明確にする

堆積を工業環境で発生する他の熱プロセスと混同しがちです。その違いを理解することがプロセス制御の鍵となります。

堆積と脱脂

脱脂プロセスが600°Cで完了するという言及は、根本的に異なるメカニズムを説明しています。脱脂は、予備部品の粒子を結合するために使用される「バインダー」材料を熱的に除去するプロセスです。

このプロセスは、気化(液体からガスへ)または熱分解(バインダー分子の分解)によって機能し、堆積ではありません。600°Cという数値は、バインダーの化学的特性に固有のものであり、ガスから固体への相転移ではありません。

工業用途における堆積

製造業では、物理蒸着(PVD)のようなプロセスが、工具、光学部品、半導体に薄膜コーティングを施すために使用されます。

ここでは、固体材料が真空中で気化され、ガスとして輸送された後、より低温のターゲット表面に堆積させられます。この文脈での「堆積温度」は、自然な特性ではなく、慎重に設計されたプロセス変数です。

目標に適した温度を見つける

堆積に関連する温度を決定するには、まず文脈を定義する必要があります。

- 自然現象(霜など)の理解が主な焦点である場合:その特定の物質(例:水)の相図を参照し、周囲温度と分圧を考慮する必要があります。

- 工業プロセス(PVDなど)の制御が主な焦点である場合:堆積温度は、コーティング材料、基板、および目的の膜特性に依存する設計されたパラメータであり、プロセスの文書に記載されています。

- 他の熱プロセスとの区別が主な焦点である場合:堆積は特定の相変化(ガスから固体へ)であり、脱脂のようなプロセスは、異なる一連の熱規則の下で気化または化学分解によって材料を除去することを忘れないでください。

最終的に、堆積温度を決定するには、単一の数値を求めることから、特定の物質、その温度、および圧力の相互作用を理解することへと視点を変える必要があります。

要約表:

| 要因 | 堆積温度にとって重要な理由 |

|---|---|

| 物質 | 各材料には独自の相図と三重点があります。 |

| 圧力 | 圧力を下げることで、より低い温度で堆積が発生します。 |

| プロセス目標 | 工業用PVDと自然の霜の形成では、異なる要件があります。 |

研究室や生産ラインで堆積温度を正確に制御する必要がありますか? KINTEKは、一貫した堆積結果を得るための正確な温度および圧力制御を可能にする、真空チャンバーや熱システムを含む高品質の実験装置を専門としています。今すぐ当社の専門家にお問い合わせください。お客様の特定の材料科学または薄膜コーティングの課題をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター