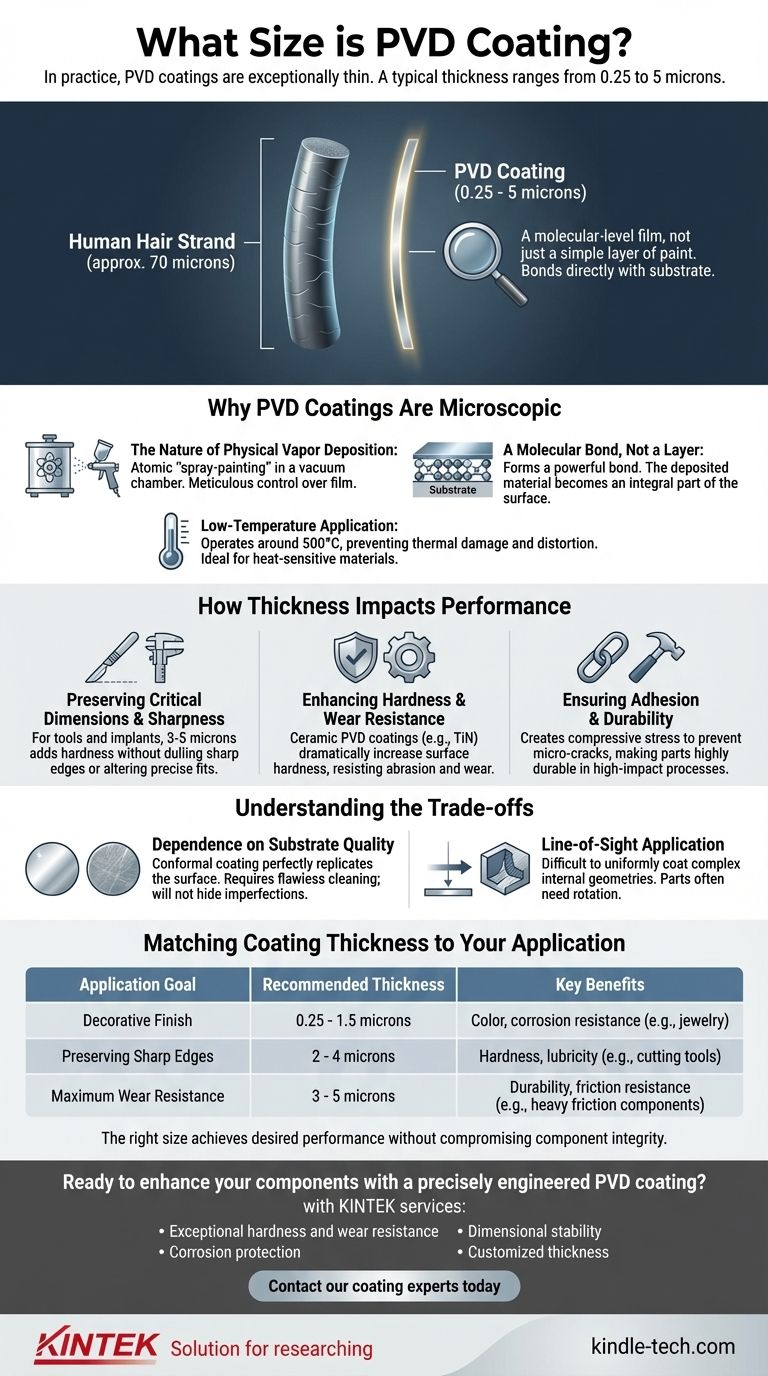

実際には、PVDコーティングは非常に薄いです。一般的な物理気相成長(PVD)コーティングの厚さは0.25~5ミクロン(マイクロメートル)の範囲です。これは単なる塗料の層ではなく、基材に直接結合し、その表面特性を根本的に変える分子レベルの膜であり、ほとんど測定不可能なほど薄いです。

PVDコーティングの極めて薄い性質は制限ではなく、その決定的な利点です。この微細な層は、下にある部品の正確な寸法や鋭いエッジを損なうことなく、分子レベルで硬度、耐摩耗性、美観を向上させます。

PVDコーティングが微細である理由

PVDコーティングの薄さは、それを作成するために使用される高度に制御されたプロセスの直接的な結果です。これは、ブラシで塗ったり浸したりするコーティングではなく、原子ごとに構築されるものです。

物理気相成長(PVD)の性質

PVDは真空成膜法であり、固体材料を真空チャンバー内で気化させ、ターゲット基材上に堆積させます。これを原子レベルの「スプレー塗装」の一種と考えてください。

このプロセスにより、最終的な膜に対して細心の注意を払った制御が可能になります。パルスバイアスシステムやマルチアークターゲットなどの主要技術により、強力な密着性をもってコーティングが均一に適用されることが保証されます。

層ではなく分子結合

従来のめっきとは異なり、PVDは基材と強力な分子結合を形成します。堆積された材料は、コンポーネントの表面と不可分な一部になります。

これが、信じられないほど薄い層がそれほど劇的な耐久性の向上をもたらす理由です。それは単に表面に乗っているのではなく、下の材料と融合しているからです。

低温での適用

PVDプロセスは比較的低温(約500°C)で動作します。これにより、化学気相成長(CVD)などの高温コーティング方法で発生する可能性のある熱損傷、反り、または歪みを防ぎます。

これにより、PVDは熱に敏感な材料や厳密な寸法公差を持つ完成部品のコーティングに最適です。

厚さが性能に与える影響

PVDコーティングの指定された厚さは恣意的なものではありません。それは、耐久性と部品の機能要件とのバランスをとるように設計されています。

重要な寸法と鋭さの維持

切削工具、射出成形金型、医療用インプラントなどの部品では、寸法のわずかな変化でさえ、部品が使用不能になる可能性があります。

通常、工具用に3~5ミクロン厚のPVDコーティングは、鋭い刃先を鈍らせたり、正確な嵌合を変えたりすることなく、莫大な硬度と潤滑性を加えます。

硬度と耐摩耗性の向上

わずか数ミクロンの厚さでも、セラミックPVDコーティング(窒化チタン、TiNなど)は、下にある金属の表面硬度を劇的に向上させます。

これにより、摩耗、摩擦、損傷に対して非常に耐性のある表面が作成されます。一部の合金では、疲労限度と部品の全体的な耐久性さえ向上させることができます。

密着性と耐久性の確保

PVDプロセスは、冷却されるとコーティング層内に圧縮応力を発生させます。この内部応力は、微小な亀裂の発生と広がりを防ぐのに役立ちます。

この特性により、PVDコーティングされた部品は、フライス加工などの高衝撃または中断されたプロセスで非常に耐久性があります。

トレードオフの理解

PVDは強力ですが、万能の解決策ではありません。その特性は、理解することが極めて重要な特定の制限を生み出します。

基材品質への依存

PVDコーティングはコンフォーマル(追従性)であり、適用される表面を完全に複製します。これらはフィラーではなく、傷、工具痕、その他の欠陥を隠すことはありません。

高品質の仕上がりを得るためには、基材は真空チャンバーに入る前に研磨され、完璧に清掃されている必要があります。

視線(Line-of-Sight)適用

PVDプロセスは通常、視線ベースで機能します。気化された材料は、ソースから基材へ直線的に移動します。

これにより、複雑な内部形状や深くくぼんだ領域を均一にコーティングすることが困難になります。均一な被覆を確実にするために、部品を複雑な治具上で回転させる必要があることがよくあります。

アプリケーションに合わせたコーティング厚さの選択

最適な厚さは、コンポーネントの主な目的に完全に依存します。

- 主な焦点が装飾的な仕上がりの場合: ジュエリーや建築金物などのアイテムの特定の色(黒や青など)を実現し、耐食性を提供するには、より薄いコーティング(0.25~1.5ミクロン)で十分な場合があります。

- 主な焦点が鋭いエッジの維持の場合: 切削工具、刃物、金型の場合、重要なエッジを鈍らせることなく硬度と潤滑性を得るために、薄~中程度のコーティング(2~4ミクロン)が最適です。

- 主な焦点が最大の耐摩耗性の場合: 寸法のわずかな追加が許容される場合、重度の摩擦や過酷な環境にさらされる部品には、より厚いコーティング(3~5ミクロン)が最適です。

結局のところ、「適切な」PVDコーティングのサイズとは、コンポーネントの完全性を損なうことなく、目的の性能を達成するものです。

概要表:

| アプリケーションの目的 | 推奨されるコーティング厚さ | 主な利点 |

|---|---|---|

| 装飾的な仕上げ | 0.25 - 1.5ミクロン | 色、耐食性 |

| 鋭いエッジの維持 | 2 - 4ミクロン | 硬度、潤滑性 |

| 最大の耐摩耗性 | 3 - 5ミクロン | 耐久性、耐摩擦性 |

精密に設計されたPVDコーティングでコンポーネントの性能向上にご関心がありますか?

KINTEKでは、実験装置、工具、精密部品への高性能PVDコーティングの適用を専門としています。当社のコーティングは以下を提供します。

- 長寿命のための優れた硬度と耐摩耗性

- 過酷な環境に耐えるための耐食性

- 重要な公差を維持するための寸法安定性

- 特定のアプリケーションニーズに合わせたカスタマイズされた厚さ

切削工具、医療機器、特殊な実験用消耗品のいずれをコーティングする場合でも、当社のPVDソリューションは性能と耐久性を大幅に向上させることができます。

当社の高度なPVDコーティングサービスでコンポーネントを最適化する方法について、当社のコーティング専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート