焼結は、粉末状の材料を溶融させることなく、強固で高密度の部品を製造するための基礎的なプロセスです。主要な製品には、自動車用ギアや自己潤滑性ベアリングのような複雑な金属部品、切削工具や断熱材に使用される高性能セラミックス、歯科用インプラントのような先進的な医療製品が含まれます。この方法は、従来の溶融や鋳造による成形が困難または不可能な材料にとって不可欠です。

焼結の核心的な価値は、極めて高い融点を持つ材料や特殊な粉末ブレンドから、固体で高性能な部品を製造できる独自の能力にあります。熱と圧力によって、バラバラの粉末を緻密化された工学的な固体へと変換し、そうでなければ製造が非現実的であった部品の製造を可能にします。

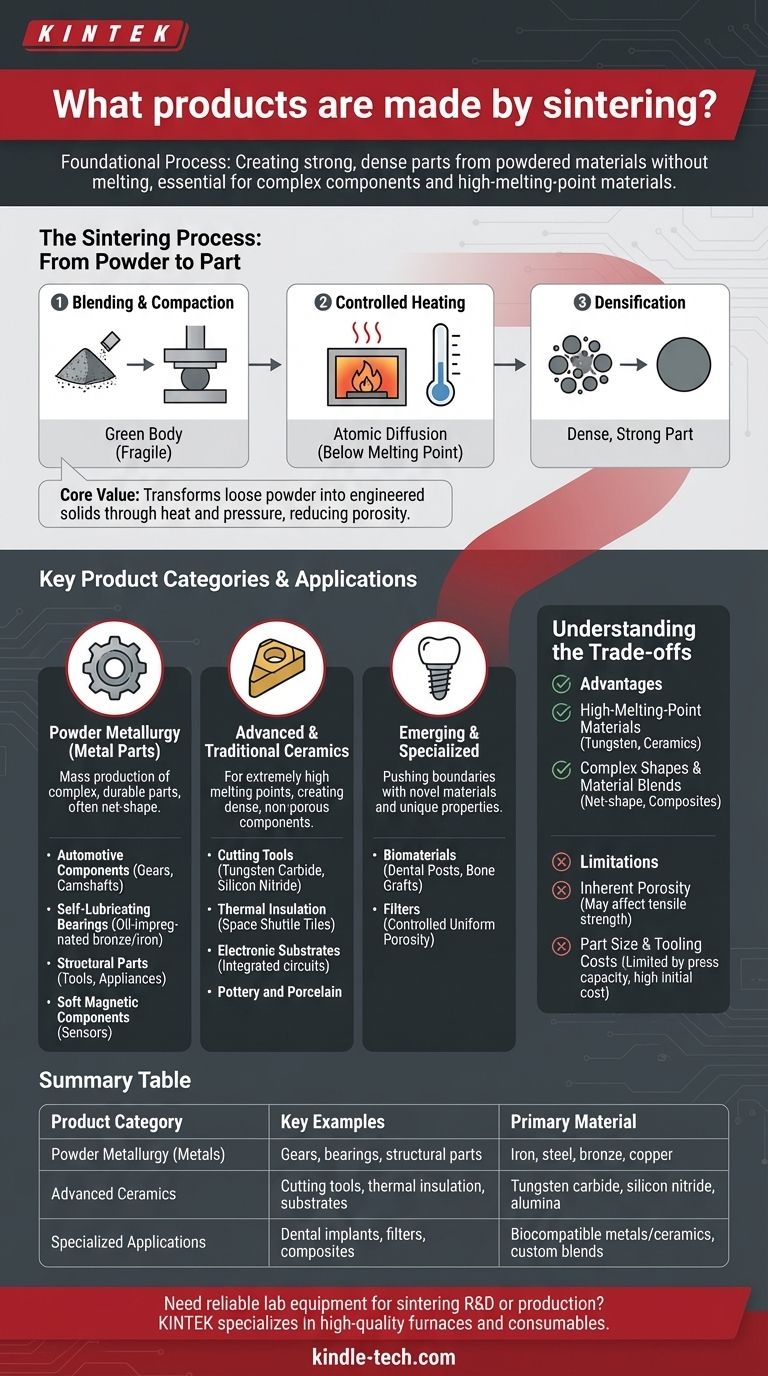

焼結プロセス:粉末から部品へ

焼結によって作られる製品を理解するためには、まずプロセスの仕組みを理解する必要があります。これは溶融ではなく、原子の固化プロセスです。

ステージ1:混合と圧縮成形

プロセスは、金属、セラミックス、または異なる材料のブレンドである微細な粉末から始まります。この粉末を精密に混合した後、高圧下で金型にプレスします。結果として得られるのは、「グリーンボディ」と呼ばれる壊れやすく軽く圧縮された部品で、目的の形状をしていますが強度がありません。

ステージ2:制御された加熱

グリーンボディを制御雰囲気の炉に入れます。温度は大幅に上昇させますが、重要な点として、材料の**融点より低く**保たれます。圧縮時に使用された残留バインダーは、より低い温度で燃焼除去されます。

ステージ3:原子拡散と高密度化

温度が上昇するにつれて、粉末粒子の接触点にある原子が粒界を越えて拡散し始めます。この原子の移動により粒子間に「ネック」が形成され、それが成長して粒子を互いに引き寄せます。このプロセスにより、材料内の空隙(気孔率)が体系的に減少し、部品が収縮し、著しく高密度で強くなります。

主要な製品カテゴリーと用途

焼結はニッチなプロセスではなく、いくつかの重要な産業における現代の製造業の礎石です。

粉末冶金(金属部品)

これは金属焼結の最も一般的な応用です。高精度で小型かつ複雑で耐久性のある金属部品の大量生産に使用され、多くの場合、さらなる機械加工の必要性を排除します。

一般的な例は次のとおりです。

- 自動車部品: ギア、カムローブ、スプロケット、エンジンコンロッド。

- 自己潤滑性ベアリング: 青銅または鉄の粉末を焼結させ、制御された気孔率を残し、そこに油を含浸させることで製造されます。

- 構造部品: 電動工具、家電製品、産業機械用のコンポーネント。

- 軟磁性部品: センサーやアクチュエーターに使用されます。

先進セラミックスおよび伝統的セラミックス

セラミックスは融点が非常に高いため、金属のように鋳造することが不可能です。焼結は、緻密で非多孔質のセラミック部品を製造するための主要な方法です。

一般的な例は次のとおりです。

- 切削工具: タングステンカーバイドや窒化ケイ素などの材料で作られた機械加工用のインサート。

- 断熱材: スペースシャトルのセラミックタイルは有名な例であり、再突入温度に耐えるように設計されていました。

- 電子基板: 集積回路のベース。

- 陶器と磁器: 伝統的なセラミックスも一種の焼結によって製造されます。

新興および特殊用途

最新の焼結技術は材料科学の限界を押し広げ、独自の特性を持つ新しい材料の作成を可能にしています。

- バイオマテリアル: スパークプラズマ焼結(SPS)などの先進的な手法は、生体適合性材料から歯科用ポストや人工骨移植片などの医療用インプラントを作成するために使用されます。

- フィルター: 焼結プロセスを制御することにより、特定の均一な気孔率を持つ部品を作成でき、金属またはセラミックフィルターの作成に理想的です。

トレードオフの理解

焼結は特定の理由で選択され、その利点と固有の限界の両方を理解することが重要です。

利点:高融点材料

タングステン、モリブデン、ほとんどの技術セラミックスなどの材料から部品を成形する上で、焼結はしばしば唯一実用的な方法です。これらの融点は非常に高いため、溶融・鋳造することは商業的または技術的に実現不可能です。

利点:複雑な形状と材料ブレンド

このプロセスは、ニアネットシェイプまたはネットシェイプの部品を作成するのに優れており、廃棄物と高価な機械加工操作を劇的に削減します。また、溶融によって組み合わせることができない粉末をブレンドすることにより、複合材料(セラメットなど、セラミックと金属)を作成することも可能です。

限界:固有の気孔率

高密度化が目標ですが、100%の密度を達成することは困難です。ほとんどの焼結部品には少量の残留気孔が残っており、これは完全に圧延または鋳造された同等品と比較して引張強度などの機械的特性に影響を与える可能性があります。

限界:部品サイズとツーリングコスト

焼結部品のサイズは、圧縮に使用されるプレス機の容量によって制限されます。さらに、金型やダイの初期作成コストが高くなるため、このプロセスは中~大量生産において最も経済的になります。

目標に合った適切な選択をする

焼結の選択は、材料、形状、生産量に完全に依存します。

- 小型で複雑な金属部品の大量生産を主な目的とする場合: 焼結による粉末冶金は業界標準の費用対効果の高いソリューションです。

- 高温セラミックスや難削性金属からコンポーネントを作成することを主な目的とする場合: 焼結はしばしば唯一実行可能な製造方法です。

- 先進的な複合材料や医療機器の開発を主な目的とする場合: 最新の焼結技術は、材料革新のための強力なツールを提供します。

結局のところ、焼結は、そうでなければ製造不可能であった高性能部品の作成を可能にする、多用途で強力な製造プロセスです。

要約表:

| 製品カテゴリー | 主な例 | 主要材料 |

|---|---|---|

| 粉末冶金(金属) | ギア、ベアリング、構造部品 | 鉄、鋼、青銅、銅 |

| 先進セラミックス | 切削工具、断熱材、基板 | タングステンカーバイド、窒化ケイ素、アルミナ |

| 特殊用途 | 歯科用インプラント、フィルター、複合材料 | 生体適合性金属/セラミックス、カスタムブレンド |

焼結の研究開発または生産に必要な信頼できるラボ機器をお探しですか? KINTEKは、精密な焼結プロセスに不可欠な高品質の炉と消耗品を専門としています。新しい材料を開発する場合でも、複雑な部品を製造する場合でも、当社のソリューションは一貫した結果を保証します。当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 2200℃ タングステン真空熱処理・焼結炉