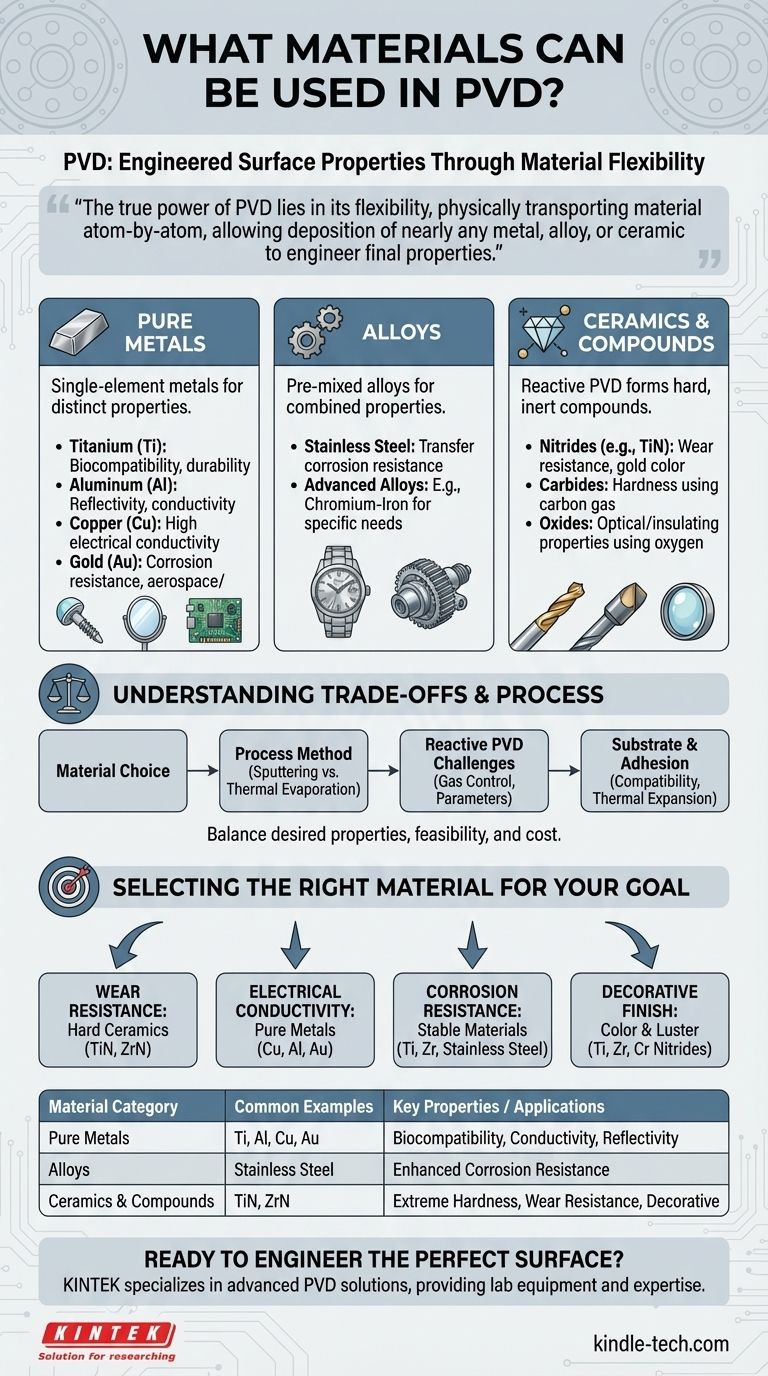

要するに、物理気相成長(PVD)は、純粋な金属、複雑な合金、硬質セラミックスを含む非常に幅広い無機材料を堆積させることができます。最も一般的な材料は、チタン、アルミニウム、銅などの金属や、耐摩耗性コーティングに使用される窒化チタンなどのセラミック化合物です。

PVDの真の力は、固定された材料のメニューにあるのではなく、その柔軟性にあります。これは、材料を原子レベルで物理的に輸送するプロセスであり、ほぼすべての金属、合金、またはセラミック化合物を表面に堆積させて、その最終的な特性を設計できるようにします。

PVDにおける基本的な材料カテゴリー

PVDプロセスは、真空中で固体源材料から蒸気を作り出し、それが基板上に凝縮して薄膜を形成することで機能します。この基本的なメカニズムにより、非常に広範な源材料が可能になります。

純粋な金属

これはPVDにとって最も簡単なカテゴリーです。単一元素の金属は、その特有の特性から広く使用されています。

一般的な例としては、生体適合性と耐久性のためのチタン(Ti)、反射率と導電性のためのアルミニウム(Al)、高い電気伝導性のための銅(Cu)が挙げられます。金(Au)などの貴金属も、特に航空宇宙やエレクトロニクス分野で、耐食性や導電性のために使用されます。

合金

PVDは純粋な元素に限定されません。特定の複合特性を達成するために、事前に混合された合金を堆積させることもできます。

源材料は、その耐食性を別の材料の表面に移行させるために堆積されるステンレス鋼のような合金である可能性があります。クロムや鉄を含む高度な実験的合金も、PVD技術を使用して開発および適用することができます。

セラミックスおよび化合物材料

これはPVDの汎用性が真に発揮される分野です。源材料は多くの場合純粋な金属ですが、極めて硬く不活性なセラミック化合物を堆積させることができます。

これらの化合物は、通常、反応性PVDと呼ばれるプロセスによって形成されます。この方法では、窒素、酸素、またはメタンなどの反応性ガスが、気化させた金属とともに真空チャンバー内に導入されます。

- 窒化物: 窒素ガスを導入することにより、切削工具の優れた耐摩耗性で知られる窒化チタン(TiN)のような硬質セラミックスを生成できます。

- 炭化物: 炭素含有ガスを使用すると、硬い炭化物を形成できます。

- 酸化物: 酸素を使用すると金属酸化物が生成され、これらはしばしばその光学的または絶縁特性のために使用されます。

半導体および絶縁体

金属やセラミックスほど一般的ではありませんが、PVDは特定の半導体材料や絶縁材料の堆積にも使用できます。この機能により、PVDの用途は非常に専門的なマイクロエレクトロニクスおよび光学用途にまで及びます。

トレードオフの理解

PVDで利用可能な潜在的な材料の範囲は膨大ですが、実際的な制限とプロセスの考慮事項が常に適用されます。材料の選択は、望ましい特性、プロセスの実現可能性、およびコストのバランスです。

材料特性 対 プロセス方法

2つの主要なPVD法であるスパッタリングと熱蒸着は、それぞれ異なる強みを持っています。極めて高い融点を持つ材料は、熱蒸着による堆積が困難または不可能ですが、スパッタリングには適しています。スパッタリングは、堆積中に合金の正確な組成を維持する上でも優れています。

反応性PVDの課題

窒化物や酸化物などの化合物を形成するには、ガス圧力とプロセスパラメータの正確な制御が必要です。制御が不十分だと、一貫性のない膜特性や汚染につながる可能性があり、純粋な金属を堆積させるよりも複雑で要求の厳しいプロセスになります。

基板と密着性

コーティング材料の選択は単独で行われるものではありません。それは、コーティングが適用される基板材料と互換性がなければなりません。熱膨張や化学結合などの要因は、コーティングが適切に密着し、応力下で剥離しないことを保証するために重要です。

目標に合った正しい材料の選択

アプリケーションの主な目標が材料の選択を決定する必要があります。PVDを使用すると、作成したい特定の表面特性に基づいて材料を選択できます。

- 耐摩耗性が主な焦点の場合: 最良の選択肢は、窒化チタン(TiN)、窒化ジルコニウム(ZrN)、またはその他の金属炭化物や窒化物のような硬質セラミック化合物になります。

- 電気伝導性が主な焦点の場合: 銅、アルミニウム、金など、高い導電性で知られる純粋な金属を使用する必要があります。

- 耐食性が主な焦点の場合: チタン、ジルコニウム、ステンレス鋼、金などの安定した非反応性材料を対象とします。

- 装飾的な仕上げが主な焦点の場合: 色と光沢のために材料が選択され、チタン、ジルコニウム、クロムなどが使用され、多くの場合、窒化物として堆積されて一連の鮮やかな色が得られます。

結局のところ、PVDは、材料の表面を固定された特性としてではなく、特定の目的のために設計された工学的な特徴として扱うことを可能にします。

要約表:

| 材料カテゴリー | 一般的な例 | 主な特性/用途 |

|---|---|---|

| 純粋な金属 | チタン(Ti)、アルミニウム(Al)、銅(Cu)、金(Au) | 生体適合性、導電性、反射率、耐食性 |

| 合金 | ステンレス鋼、クロム-鉄合金 | 強化された耐食性などの複合特性 |

| セラミックスおよび化合物 | 窒化チタン(TiN)、窒化ジルコニウム(ZrN) | 極度の硬度、耐摩耗性、装飾的な色 |

コンポーネントの完璧な表面特性を設計する準備はできましたか?

KINTEKは、優れた耐摩耗性、強化された導電性、または信頼性の高い腐食防止が必要な場合でも、理想的なコーティングを堆積させるためのラボ機器と専門知識を提供する、高度なPVDソリューションを専門としています。

当社のPVD技術がお客様の材料設計をどのように実現できるかについて、プロジェクトについて専門家にご相談ください。

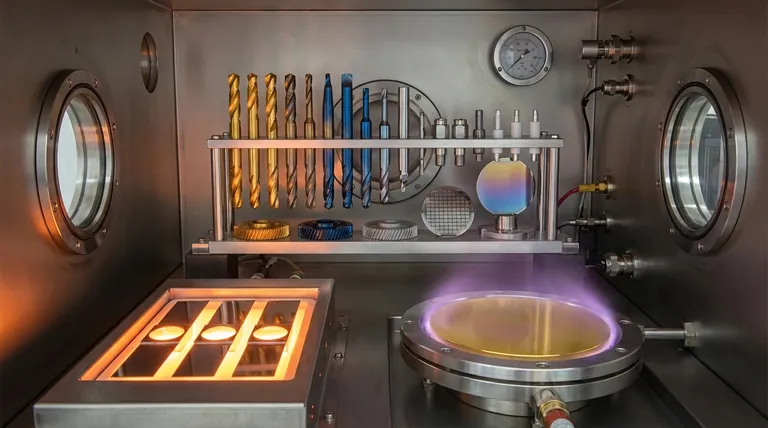

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用タングステン蒸着用ボート