化学気相成長法(CVD)は、その核心において、気体状の前駆体化学物質を使用して、新しい固体材料を部品の表面に直接合成します。このプロセスによって作成される最も一般的な材料には、窒化チタンのような硬質窒化物、様々なケイ素化合物、および高度な炭素ベースの膜が含まれます。これは単純な積層プロセスではなく、高温で化学反応を起こし、非常に耐久性のある一体化したコーティングを形成します。

重要な点は、CVDは材料を単に塗布するのではなく、生成するということです。最終的なコーティング材料は、揮発性の化学前駆体から基板表面で合成されます。これがこのプロセスの決定的な原理であり、主要な制約でもあります。

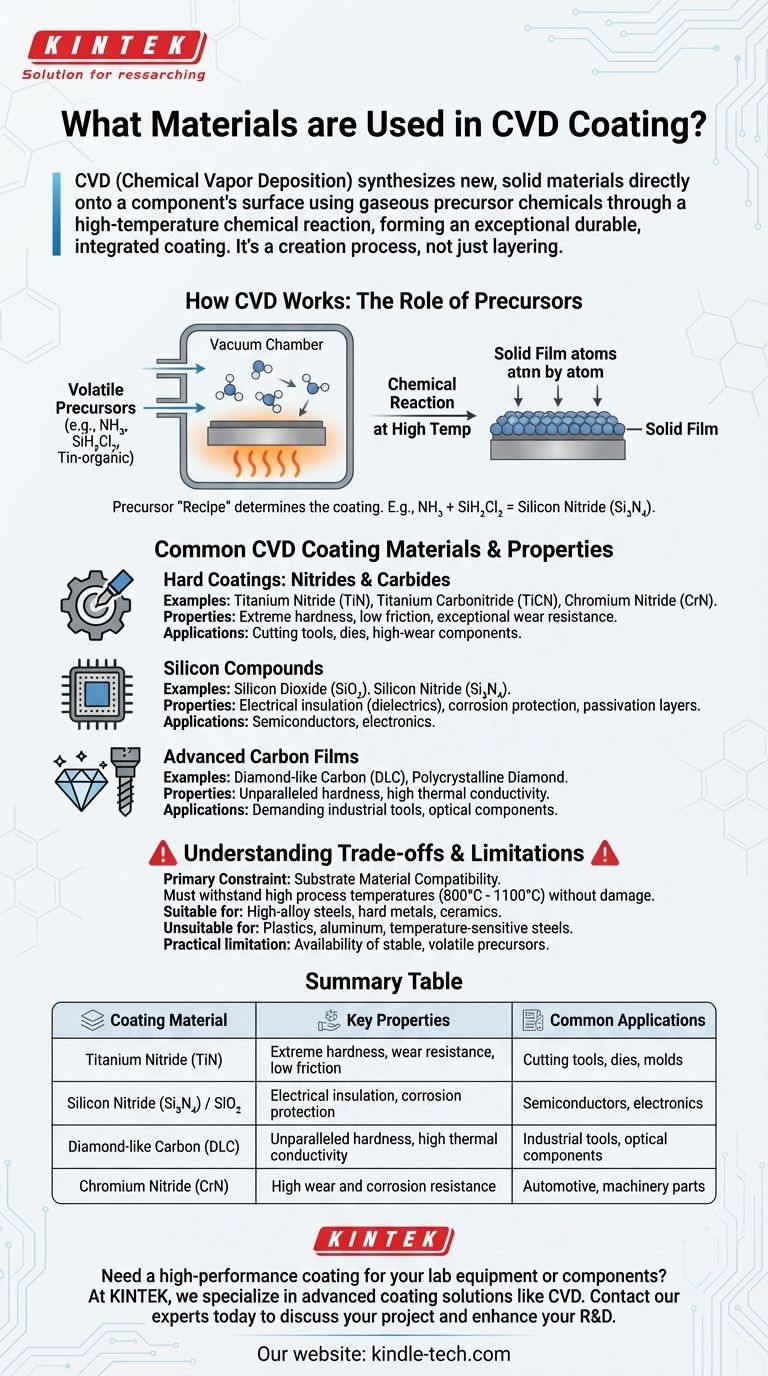

CVDの基本的な仕組み:前駆体の役割

CVDにおける材料の選択は、プロセスの化学的性質によって完全に決定されます。固体材料のブロックを機械に置いて堆積させることはできません。

ガスから固体膜へ

CVDプロセスでは、前駆体として知られる特定の揮発性ガスを、コーティングされる部品(基板)を含む真空チャンバーに注入します。

チャンバーが高温の反応温度に加熱されると、これらの前駆体ガスは分解し、互いに反応します。この化学反応により、新しい固体材料が原子ごとに基板上に堆積し、薄く、緻密で、密着性の高い膜が形成されます。

「レシピ」:前駆体がコーティングを決定する

最終的なコーティングは、使用される前駆体の「レシピ」の直接的な結果です。各目的のコーティング材料には、必要な化学元素を含む特定のセットの前駆体ガスが必要です。

例えば、窒化ケイ素(Si₃N₄)コーティングを作成するには、アンモニア(NH₃)やジクロロシラン(SiH₂Cl₂)などの前駆体がプロセスチャンバーに供給されます。酸化スズ(SnO₂)膜を堆積させるには、有機スズ化合物と水蒸気(H₂O)が前駆体となる場合があります。

一般的なCVDコーティング材料とその特性

CVD材料の範囲は広範ですが、一般的には、その高性能特性が評価されるいくつかの主要なカテゴリに分類されます。

硬質コーティング:窒化物と炭化物

窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化クロム(CrN)などの材料は、最も一般的なCVDコーティングの一部です。それらは、その極めて高い硬度、低摩擦、および優れた耐摩耗性で評価されており、切削工具、金型、およびその他の高摩耗部品に理想的です。

ケイ素化合物

二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のようなコーティングは、エレクトロニクス産業の基盤です。これらは優れた電気絶縁体(誘電体)、腐食に対する保護バリア、および半導体上のパッシベーション層として機能します。ケイ素ベースの膜は、その電子特性を正確に機能させるために他の元素を「ドープ」することもできます。

高度な炭素膜

CVDは、既知の最も硬い材料の一部を作成するために使用されます。これには、ダイヤモンドライクカーボン(DLC)膜や純粋な多結晶ダイヤモンドの堆積が含まれます。これらのコーティングは、最も要求の厳しい産業および光学用途において、比類のない硬度と熱伝導性を提供します。

トレードオフと限界を理解する

強力である一方で、CVDプロセスにはその適用を制限する特定の要件があります。主な制約はコーティング材料自体ではなく、コーティングされる基板です。

高温要件

CVDは本質的に高温プロセスであり、多くの場合800°Cから1100°C(1475°Fから2012°F)の間で動作しますが、低温バリアントも存在します。この熱は、化学反応を促進するために必要なエネルギーを提供するために必要です。

基板材料の適合性

CVDの最も重要な制限は、基板が溶融、変形、またはその本質的な特性を失うことなく、高いプロセス温度に耐えることができなければならないことです。これにより、CVDは高合金鋼、硬質金属(サーメット)、セラミックスなどの材料に理想的です。しかし、プラスチック、アルミニウム、または熱によって損傷を受ける可能性のある温度感受性の合金鋼には一般的に不適です。

前駆体の入手可能性

最後の実用的な制限は、適切な前駆体の必要性です。目的のコーティング材料には、安定しており、十分に揮発性があり、比較的安全な前駆体ガスが存在する必要があります。前駆体が見つからないか、取り扱いができない場合、その材料はCVDによって堆積させることはできません。

アプリケーションに最適な選択をする

適切なコーティング技術の選択は、コーティングする材料と性能目標に完全に依存します。

- 温度安定性のある部品に極度の耐摩耗性を重視する場合:CVDは、鋼製工具や金型に硬質窒化物または炭化物コーティングを施すのに優れた選択肢です。

- 電子部品または光学部品の製造を重視する場合:CVDは、半導体に必要な高純度ケイ素化合物やその他の機能性膜を堆積させるための業界標準です。

- プラスチックやアルミニウムなどの温度感受性材料のコーティングを重視する場合:高温のためCVDは不適切である可能性が高く、物理気相成長法(PVD)のような低温代替法を検討する必要があります。

前駆体化学、プロセス温度、および基板材料間のこの基本的な関係を理解することが、CVD技術を成功裏に活用するための鍵となります。

要約表:

| コーティング材料 | 主な特性 | 一般的な用途 |

|---|---|---|

| 窒化チタン(TiN) | 極度の硬度、耐摩耗性、低摩擦 | 切削工具、金型、モールド |

| 窒化ケイ素(Si₃N₄)/二酸化ケイ素(SiO₂) | 電気絶縁、腐食防止 | 半導体、エレクトロニクス |

| ダイヤモンドライクカーボン(DLC)/ダイヤモンド | 比類のない硬度、高い熱伝導性 | 産業用工具、光学部品 |

| 窒化クロム(CrN) | 高い耐摩耗性、耐食性 | 自動車部品、機械部品 |

研究室の機器や部品に高性能コーティングが必要ですか?

KINTEKでは、CVDなどの技術を用いた高度なコーティングソリューションを専門としています。工具の極度の耐摩耗性、電子部品の保護バリア、または特殊な機能性膜が必要な場合でも、当社の専門知識がお客様の研究室のニーズに最適な性能と耐久性を保証します。

お客様の特定の用途に最適なコーティング材料とプロセスを選択するお手伝いをいたします。今すぐ当社の専門家にお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKの研究室機器と消耗品がお客様の研究開発をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置