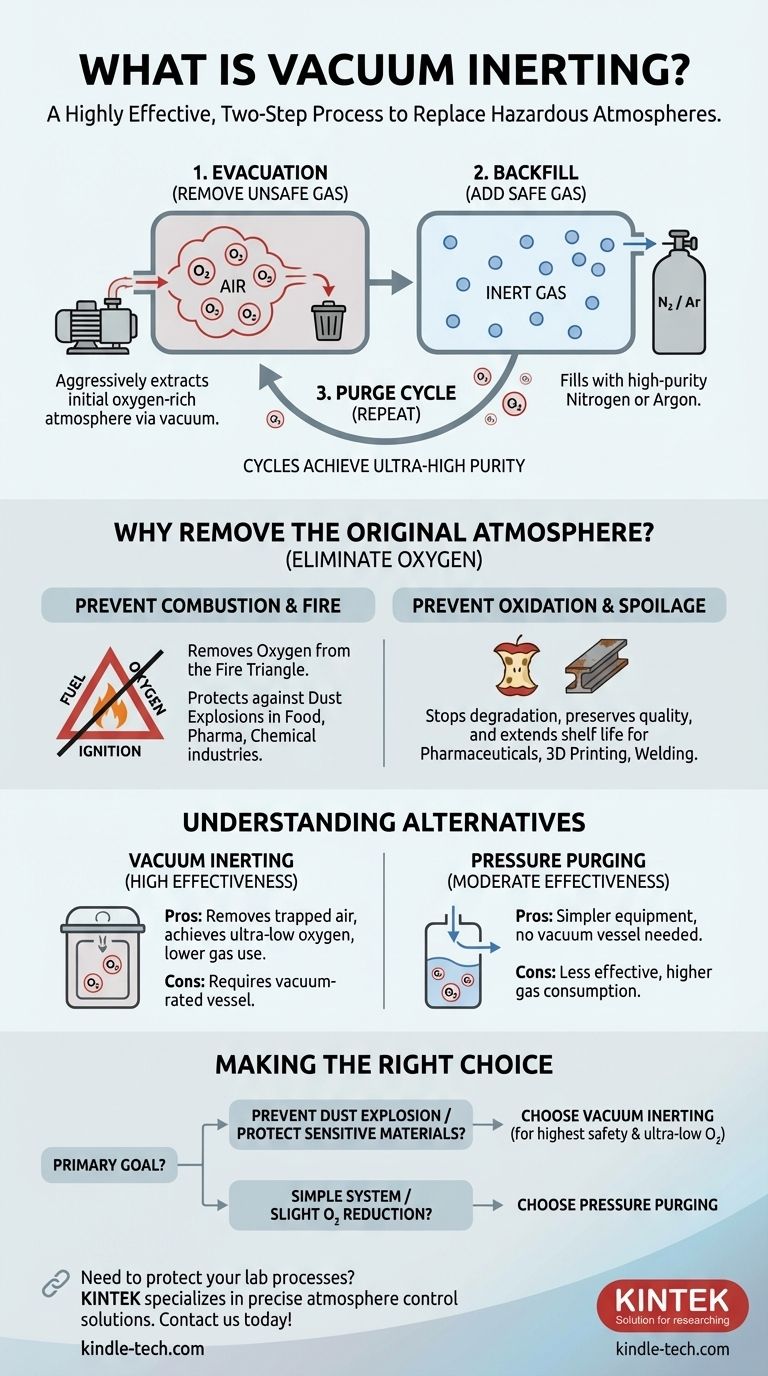

簡単に言えば、真空パージ(真空不活性化)とは、密閉容器内の危険または反応性の雰囲気を、安全で不活性な雰囲気と交換するための、非常に効果的な2段階の方法です。このプロセスでは、まず真空ポンプを使用して元の雰囲気(酸素を多く含む空気など)を除去し、次にその真空を窒素やアルゴンなどの不活性ガスで再充填して破ります。非常に高い純度を達成するために、この操作はサイクルで繰り返されることがよくあります。

真空パージの核となる目的は、単に安全なガスを追加することではなく、まず危険なガスを積極的に除去することです。真空を引き込むことにより、不要な雰囲気が単に希釈されるのではなく、物理的に排出されることが保証され、爆発を防ぎ、敏感な材料を保護するための最も信頼できる方法の1つとなっています。

元の雰囲気を除去することが極めて重要な理由

真空パージを使用するという決定は、容器のデフォルトの雰囲気(通常は周囲の空気)によってもたらされるリスクを排除する必要性から生じます。空気は約21%の酸素を含んでおり、これは燃焼と酸化という2つの主要な問題を引き起こす非常に反応性の高いガスです。

燃焼と火災の脅威

食品加工、製薬、化学産業などにおける微細な可燃性粉末を伴うプロセスには、粉塵爆発のリスクが伴います。

火災や爆発が発生するためには、3つの要素が必要です。燃料(粉塵)、着火源(火花や高温面など)、そして酸素です。真空パージは、この「火災の三角形」の酸素成分を体系的に除去し、混合物を不燃性にします。

酸化と品質劣化の問題

多くの材料は酸素や湿気に敏感です。これらの反応は製品の品質を低下させたり、保存期間を短縮したり、望ましくない化学副生成物を生成したりする可能性があります。

例えば、特定の医薬品は効力を失い、食品は腐敗し、金属は3Dプリンティングや溶接などの高温製造プロセス中に望ましくない酸化膜を形成する可能性があります。酸素を不活性ガスに置き換えることで、製品の完全性が維持されます。

真空パージプロセスの解説

真空パージの有効性は、その循環的な性質にあります。各サイクルにより、汚染ガスの濃度が劇的に減少し、他の方法では到達が難しい純度レベルが達成されます。

ステップ1:排気(Evacuation)

まず、真空ポンプを密閉容器に接続します。ポンプが空気やその他のガスを除去し、内部圧力を下げます。

このステップが最も重要な差別化要因です。これは、酸素分子を単に希釈するのではなく、物理的に除去します。

ステップ2:再充填(Backfill)

目標の真空レベルに達すると、真空ポンプを隔離し、バルブを開いて高純度の不活性ガス、通常は窒素またはアルゴンを導入します。ガスは圧力が大気圧または所望の正圧に戻るまで容器内に流れ込みます。

ステップ3:パージサイクル(Purge Cycle)

極めて低い酸素レベルが要求される用途では、このプロセスが繰り返されます。各「パージサイクル」により、残りの酸素濃度が指数関数的にさらに減少します。

例えば、空気を90%除去する真空を引くと、酸素は約2.1%に減少します。2回目のサイクルでは、残りの酸素がさらに90%減少し、0.21%しか残らなくなります。これは続きます。

代替手段とトレードオフの理解

真空パージは強力ですが、唯一の方法ではありません。主な代替手段は、圧力保持またはフロー・スルー・パージです。

真空パージと圧力パージの比較

圧力パージとは、不活性ガスを容器内に連続的に流し込み、排気口から排出させる方法です。これにより、希釈によって酸素が追い出されます。

この方法はよりシンプルで、真空定格の容器を必要としませんが、不活性ガスの消費量が大幅に多くなり、複雑な形状や微粉末内の閉じ込められた空気のポケットを除去するのには効果が劣ります。

適切な不活性ガスの選択

窒素は、効果的で安価であり、広く入手可能であるため、パージに最も一般的に選択されます。

アルゴンは、エキゾチックメタルの溶接など、より専門的な高温用途に使用されます。窒素よりも密度が高く、反応性も低いですが、コストが高くなります。

主要な機器と安全上の考慮事項

真空パージの最も重要な要件は、容器が崩壊することなく全真空に耐えられる定格でなければならないことです。これはシステムのコストと複雑さを増大させます。

さらに、不活性ガスは窒息剤です。不活性ガスが使用されるすべての領域では、漏れが発生した場合に閉鎖空間内の呼吸可能な空気を置き換える可能性があるため、適切な換気と酸素監視が極めて重要な安全対策となります。

目標に合った正しい選択をする

適切なパージ戦略の選択は、プロセスの感度、機器の設計、および安全要件に完全に依存します。

- 粉塵爆発の防止が主な焦点である場合: 真空パージは、特に高密度粉末から酸素を徹底的に除去することで、最高の安全レベルを提供します。

- 極めて敏感な材料の保護が主な焦点である場合: 真空パージの繰り返し可能なパージサイクルにより、医薬品、電子機器、特殊化学品に必要な超低酸素レベルを達成できます。

- 単純な開放システムで作業している場合、または酸素をわずかに減らすだけでよい場合: 窒素による連続的なフロー・スルー・パージの方が費用対効果の高い解決策となる可能性があります。

- 容器が真空に耐えられない場合: 圧力パージなどの代替手段を使用する必要があり、効率が低く、ガス消費量が多くなる可能性があることを受け入れる必要があります。

結局のところ、反応性雰囲気を完全かつ検証済みで除去することが譲れない要件である場合、真空パージは決定的な選択肢となります。

要約表:

| 側面 | 真空パージ | 圧力パージ |

|---|---|---|

| 原理 | 真空サイクルによる酸素の除去 | 連続的なガス流による酸素の希釈 |

| 有効性 | 高い(閉じ込められた空気も除去) | 中程度(複雑な形状では効果が低い) |

| ガス消費量 | 少ない | 多い |

| 機器要件 | 真空定格の容器が必要 | 標準的な容器で十分 |

| 最適用途 | 超低酸素レベル、敏感な材料、高密度粉末 | 単純なシステム、わずかな酸素削減 |

酸素関連のリスクから実験室のプロセスを保護する必要がありますか? KINTEKは、正確な雰囲気制御のための実験装置と消耗品の専門家です。当社の専門家は、安全性を確保し、材料の完全性を維持し、実験室の効率を高めるために、適切な真空パージまたは圧力パージソリューションの選択をお手伝いします。お客様の実験室のニーズに合わせたコンサルティングについては、今すぐお問い合わせください!

ビジュアルガイド